在线监测及工业物联网在设备智能运维平台中的应用

肖裕君,高帆,李洪元

(1.湖南华菱涟源钢铁有限公司,湖南 娄底 417001;2.重庆川仪自动化股份有限公司,重庆 401121)

去年12月,工业和信息化部印发了《关于推动钢铁工业高质量发展的指导意见(征求意见稿)》(以下简称指导意见),《指导意见》中提出,“十四五”期间,钢铁智能制造在3年行动计划、钢铁行业智能制造标准等一系列政策措施支持下,将成为我国钢铁全面引领世界的主要途径之一。到2025年,装备水平大幅提升,智能制造水平显著增强,关键工序数控化率达到80%左右,生产设备数字化率达到55%,打造50个以上智能工厂,提升全球竞争力,全面建成钢铁强国是高质量发展的最终目的。湖南华菱涟源钢铁有限公司(以下简称“华菱涟钢”)构建公司设备智能运维中心,结合设备的实际状况,在各分厂实施关键设备状态在线监测诊断系统项目,利用智能传感技术和系统管理获得参数深度感知,包括工艺质量参数和设备运行参数,实现在线状态感知与精准预报;基于工业大数据对设备健康状态进行诊断、分析、预测,保障生产过程的顺行和产品的质量;开发适合钢铁工业生产的各类工业App,如点检、运维、资产管理等,通过实践逐步建立钢铁工业的智能制造标准,形成以数据为核心的全产业链驱动和全生命周期应用的示范案例。

1 设备智能运维体系搭建

1.1 建立“四位一体”的设备智能运维体系架构

华菱涟钢自90年代初引入点检定修制试点,1999年成立检修公司试行维修人员集中,2007年试点全员设备管理模式,2010年维修人员实现了全部集中。在点检定修制的基础上,华菱涟钢对设备进行专项管理,制订符合设备特点的专业管理制度,有了设备的分级管理,就可以把有限的资源用在“刀刃”上,为设备倾向管理以及合理的检维修提供合理规划,使高水平稳定生产的设备管理保障能力得到进一步增强,从而保证设备专项管理制度的可实施。

为全面准确掌握设备运行状态、实施设备预测性维护,华菱涟钢搭建在线监测、离线点检、远程故障诊断合而为一的设备状态监测诊断平台,如图1所示;建立科学合理的业务流程,以设备管理、故障诊断、点检、检维修四部分人员全面系统的开展设备监测、诊断、管理、检查、检维修等工作,并使设备故障诊断结果参与设备维修;形成分工明确、信息共享的设备智能运维闭环流程。

1.2 设备状态监测及智能故障诊断

钢铁企业由于设备工况多为低速重载、变速变载、间隙式运行,因此故障诊断主要通过人工分析实现,设备管理人员或者专职的诊断分析人员通过波形、变化趋势、频谱等分析工具,结合设备机械传动结构,旋转部件参数等信息,实现设备故障定位,为制定合理的检维修方案提供决策支持。针对关键设备的运行特点及监测诊断中的技术难点,涟钢引入应力波分析技术,可在设备产生严重损坏,并最终被传统技术检测到之前(振动、碎屑、发热),对设备的健康状态进行最早期的监测和诊断。应力波技术促进普遍采用的定期检修向预测维修、主动维修转变。先进的预测性维护将是建立在大数据、云计算和人工智能技术上的智能诊断,应用聚类、决策树等机器学习算法提取设备运行状态数据中的故障特征,通过运行大数据的积累,完善特征知识库,获得与故障有关的诊断规则,通过故障特征匹配,并结合可信度综合计算等步骤,实现自动输出诊断结论。

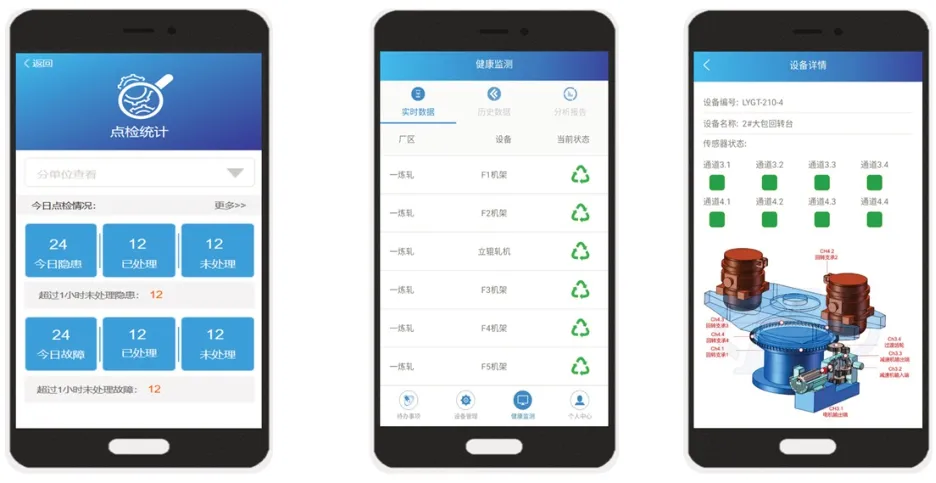

1.3 物联网综合管理平台+移动端手机App

设备健康监测物联网综合管理平台包含了感知层、汇聚层、应用层三个层面,如图1所示。感知层完成各类设备状态数据和相关数据的采集,实现让设备开口说话以及关键设备全面监控,涉及的技术有物联网(传感技术)、工业互联网技术、无线通信技术等,在感知层实现边缘智能。汇聚层完成数据的处理、存储、交互,涉及的技术有云计算、云存储、数据分析、预测和决策模型。应用层完成与用户的交互,包含多样化的终端服务应用,涉及的技术有动画、3D显示、AR等数据可视化。物联网综合管理平台是设备智能运维的载体,解决企业内部各子系统之间数据孤岛问题。

图1 基于工业物联网架构的设备健康监测综合管理平台

移动端手机App包含设备管理、点检管理、隐患管理、工单管理等多个功能,如图2所示,设备管理人员通过手机App,实现对设备运行数据实时显示,对设备突发故障进行及时提示、设备维修任务立即派发、维修结果快速反馈等,达到设备管理的全面信息化、智能化。

图2 移动端设备监测App

2 关键设备预测性维护典型案例

设备智能运维中心负责监控全公司生产工艺全流程的关键设备,为华菱涟钢的数字化、智能化转型赋能,如表1所示,生产工艺全流程关键设备预测性维护典型案例为企业减少非计划停机时间近500小时,形成直接经济效益超5000万元,为华菱涟钢人均年产钢达1382吨做出贡献。

3 总结及展望

“十四五”期间,智能制造将成为我国钢铁全面引领世界的主要途径之一,智能制造升级需要匹配设备管理能力的同步提升,华菱涟钢积极响应钢铁行业智能制造关键技术发展趋势,提出构建公司设备智能运维中心的计划,并付诸实施,使设备管理由计划维修向预测维修、主动维修迈进。

华菱涟钢对生产工艺全流程的关键设备实施在线监测诊断,建立基于大数据智能化的设备在线监测及远程诊断网络平台,利用智能传感技术和系统管理实现在线状态感知,基于工业大数据对设备健康状态进行诊断、分析、预测,保障生产过程的顺行,通过数据的统一管理、App以及物联网大数据的应用提升企业的生产设备管理水平,实现企业提高设备管理水平、降本增效的总体目标。

设备智能运维中心的设立及运行,实现了状态数字化、诊断智能化、运维智能化,提高了设备整体运行效率,为实现智能制造提供了技术保障。

表1 关键设备预测性维护典型案例及价值