工业管道的定期检验重点及合于使用评价

王钊,钱英豪,周鹏飞

(江苏省特种设备安全监督检验研究院苏州分院,江苏 苏州 215000)

1 概况

随着我国经济水平及工业化程度的不断提升,工业管道在生产制造各领域的地位越来越重要。根据国家市场监管总局相关统计,截至2019年年底全国压力管道总长度达56.13万公里,因此,压力管道被称为“工业动脉”。然而,由于工业管道多输送高压、高温、易燃、有毒介质,且涉及的工业流程复杂,生产环境严苛,一旦发生泄漏或爆炸则可能导致灾难事故的发生。因此,如何在管道定期检验过程中把握检验重点,如何科学处理严重焊接缺陷值得广泛研究。本文以某公司高压空气管道的定期检验为例,对检验过程要点及超标缺陷的合于使用评价进行介绍,为后续工业管道的检验检测及运行管理提供参考依据。

2 检验情况介绍

本次检验对象为高压空气管道,长度约为1200米,管道输送的压缩空气供应产业园区30余家单位使用。该管道级别为GC2,投入使用日期为2013年4月,管道资料有使用单位提供的《压力管道基本信息汇总表》及部分设计图纸,其他资料缺失。管道规格及使用参数如表1。

表1 管道规格及使用参数

3 定期检验重点项目及要求

(1)管道整体宏观检验。宏观检验主要检验项目包括管道结构、几何尺寸、管道外观等。一般来说,管道定期检验前应先进行宏观检查,即通过检验人员视觉、嗅觉、触觉等对管道内外部进行整体检验。宏观检验重点对管道的布置情况、支吊架松动情况、管道支管的连接形式、焊缝质量宏观检验、管道外表面腐蚀磨损变形等进行检查。例如检验发现管道部分管段存在等径开孔连接且无补强结构,由于管道等径开孔需进行应力计算或者等面积补强,否则,影响管道使用强度及柔性,因此,针对相应结构应由使用单位进行重点监控。

(2)主要管件壁厚测定。主要管件壁厚测定是管道定期检验中使用较常见的一种手段,能对管道整体腐蚀及局部腐蚀情况作出判断。壁厚测定主要仪器为超声波测厚仪,精度可达±0.05mm,测厚过程中应选用合适口径的探头,保证测厚点耦合良好。壁厚测定重点选取易受腐蚀、冲蚀,制造成型时壁厚减薄和使用过程中易产生变形、积液、磨损部位。例如,弯头背弯位置、异径管管径变化位置以及泵出口位置等。

(3)管道焊缝无损检测。在当前各类管道的定期检验过程中,采用的无损检测方法多为超声UT检测及射线RT检测,主要对管道连接焊缝内部缺陷进行检测,可发现未焊透、未熔合、条形及圆形缺陷等焊接质量问题。检验过程中的重点抽查部位为返修焊缝,错边量超过安装标准的焊缝,泄露部位焊缝,安装时的固定焊缝以及泵、压缩机出口附近的焊缝等。无损检测发现问题焊口时,应严格按照检验规范进行评级,必要时,对管道焊缝进行返修或进行合于使用评价。

(4)其他检验方法。定期检验过程中,根据现场实际情况还可以进行安全附件与仪表检验、材质分析、应力分析、金相检测等,从多方面对管道安全状况进行全面评价。

4 焊缝超标圆形缺陷(气孔)的合于使用评价

本次高压空气管道定期检验过程中发现超标圆形缺陷焊缝1道,气孔率约为4%,缺陷长径大于0.5te,依据《定检规》3.2.6定为4级。该焊缝位于管道主管段上,如果停气返修则会对下游30余家企业的正常生产带来较大影响,因此,本次检验依据GB/T 19624-2019《在用含缺陷压力容器安全评定》附录H:压力管道直管段体积缺陷安全评定方法对该焊口缺陷的安全性进行评价。

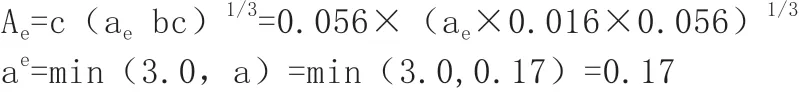

(1)缺陷参数。缺陷形式为圆形缺陷(气孔),缺陷轴向长度8.0mm,环线长度为8.0mm,最大高度为0.4mm。按照GB/T 19624-2019附录H.6.1.3要求将缺陷进行规则化处理(如图1)。

图1 缺陷位置及规格示意图

所以,

缺陷相对环向长度(相对外表面缺陷):

材料流变应力:

(2)极限内压及塑形极限弯矩ML0。无缺陷管道在纯内压下的塑性极限内压PL0和纯弯矩下的塑形极限弯矩ML0。

含缺陷管道在纯内压下和纯弯矩下的塑形极限载荷的确定:

纯内压下的塑性极限内压:

其中:pLS=0.95-(0.85+0.013a/b)Ae(0<a/b<60)

故:

因此:

纯弯矩下的塑性极限弯矩:

其中:

因此,MLS=mLS×ML0=0.998×15.50=15.47MPa

又因为通过管道应力分析软件得出管道弯矩载荷M=0.48 kN。故:因此,评价结果为可被接受。证明管道缺陷在监控条件下可安全运行。

5 结语

工业管道的定期检验可以发现管道运行过程中的安全隐患,因此,应根据管道特性及现场使用情况把握检验重点,制定检验方案。同时,针对检验发现的问题应积极协助使用单位进行整改或严格按照规范要求进行合于使用评价,为管道的安全稳定运行奠定基础。