风力发电机轴对中监测系统及修正方法研究

胡绎铭,殷宝祥,于雪峰

(国华(齐齐哈尔)风电有限公司,黑龙江 齐齐哈尔 161000)

1 概述

风力发电机作为大型机械设备,通常置于距地面几十米的高空中,受风力与自身振动的影响,发电机轴与齿轮箱高速轴难以保持对中状态的稳定。当发电机轴与齿轮箱轴之间出现轴不对中时,工作人员难以第一时间获取风力发电机组的状态信息,风力发电机在此状态下长时间运行后导致联轴器或高速轴轴承的损坏。当工作人员发现故障后,需要攀爬至几十米的设备上进行维修,这大大增加了维修的难度与时间。因此,及时发现风力发电机组轴的不对中状态情况,并进行修正对保障设备的稳定运行,降低维修的成本,延长发电机的使用寿命具有重要的意义。

结合现阶段风力发电机故障诊断研究进行分析,风机故障共存在三种,分别为叶片故障、齿轮箱故障以及电机系统的故障。这些故障都直接影响了风力发电机的安全性和经济性,因此,为了保证风力发电机安全稳定运行,需要对风力发电机进行实时的状态监测。风力发电机组轴不对中作为齿轮箱故障的一种,其主要是由于发电机轴与齿轮箱高速轴在风力作用与自身振动作用下产生偏移引起的不对中。针对该种故障存在三种监测手段。一是通过实时监测风力发电机组运行效率、温度等参数,根据参数是否超过安全阈值进而判断设备运行状态,二是通过对比风机正常模式和故障模式下的重要参数数据,通过数学计算的方法,得到故障发生的概率;三是以人工智能和大数据为基础,通过智能诊断的手段分析风力发电机的运行状态,从而预防故障的发生。

通过分析,方法一不适用于风力发电机组轴对中状态的监测,由于风力发电机组轴故障是一个不可逆过程,即当参数超过安全阈值时,风电机组轴发生不可逆转的偏移,需要更换零件进行维修,使得维修成本大大提高,因此,本文拟采取方法二与方法三相结合的手段。

聂永发等设计了一种风力发电机轴对中状态监测系统,该系统通过监测电机轴和齿轮箱高速轴轴线的方式直接监测对中状态。当监测到两轴线偏差超过安全阈值时,需要对发电机轴线位置进行修正。常用修正方法是调节发电机支撑底座的高度和位置。该支撑底座有四个,分别位于发电机安装座的四角。由于传感器监测的是电机轴和齿轮箱高速轴轴线,而调节的是四个支撑底座,使得调节量和监测量不一致,又由于四个支撑底座的高度和位置存在多种组合形式,所以需要工作人员现场试调,对工作人员的经验依赖性较高,调节过程较为烦琐。

本文设计了一种风力发电机轴对中状态间接监测系统,并基于该监测系统设计一种轴对中修正方法。本文利用12个激光测距传感器来监测发电机底座,并通过计算得到发电机的轴线位移,进而间接监测风力发电机轴对中状态。监测系统在发电机组出现轴不对中情况时会发出警报,操作人员通过监测系统记录下来的发电机初始位置数据,调节发电机的四个支撑座到初始位置,使发电机轴重新恢复对中状态。由于传感器监测的数据本质上为四个支撑底座的高度和位置,而调节的也是四个支撑底座的高度和位置,所以,调节量和监测量一致,对中修正方便。

2 风力发电机轴对中状态监测系统

本文风力发电机轴对中状态监测系统具体实现过程及工作原理如下。

为了方便操作人员更好地了解发电机轴的对中状态,以发电机底座平面作为XY平面,以发电机前端面所在平面为YZ平面,以过发电机轴线的垂直平面作为XZ平面,建立发电机轴状态监测系统坐标系,如图1所示。Z向监测系统布置示意图如图2所示,在发电机四个支撑座的内侧分别安装Ⅰ号激光测距传感器,Ⅱ号激光测距传感器,Ⅲ号激光测距传感器,Ⅳ号激光测距传感器,Ⅰ-Ⅳ号激光测距传感器可以监测发电机在Z轴方向的高度位置数据。

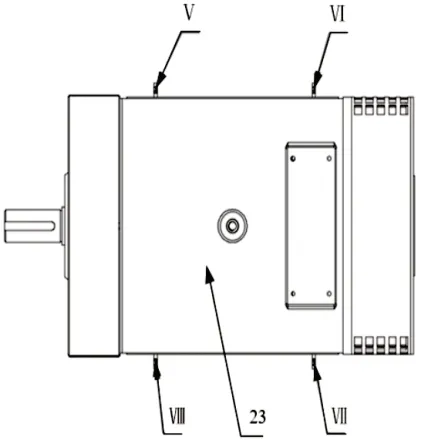

Y向监测系统布置示意图如图3所示,将Ⅴ号激光测距传感器、Ⅵ号激光测距传感器、Ⅶ号激光测距传感器、Ⅷ号激光测距传感器分别安装在对应的传感器支架上,再将传感器支架安装在基座上,Ⅴ-Ⅷ号激光测距传感器可以监测发电机在Y轴方向的横向位置数据。

X向监测系统布置示意图如图4所示,将Ⅸ-Ⅻ号激光测距传感器分别安装在对应的传感器支架上,再将传感器支架安装在基座上,Ⅸ-Ⅻ号激光测距传感器可以监测发电机在X轴方向的纵向位置数据。

图1 监测系统坐标系示意图

图2 Z向监测系统布置示意图

图3 Y向监测系统布置示意图(俯视图)

用图3和图4所示Ⅴ-Ⅻ号激光测距传感器来分别监测图5所示的发电机底座的A、B、C、D点。将发电机轴的轴线分别投影到XY平面和XZ平面。以XY平面为例,如图6所示,当前发电机轴线的位置与初始轴线的位置发生了偏差,同时,存在平行不对中偏差∆YM和角度不对中偏差∆θ。

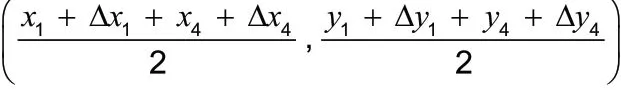

Ⅴ号激光测距传感器和Ⅸ号激光测距传感器可以分别测得A点的Y轴方向的偏移值∆y1和X轴方向的偏移值∆x1;Ⅵ号激光测距传感器和Ⅹ号激光测距传感器可以分别测得B点的Y轴方向偏移值∆y2和X轴方向偏移值∆x2;Ⅶ号激光测距传感器和Ⅺ号激光测距传感器可以分别测得C点Y轴方向的偏移值∆y3和X轴方向的偏移值∆x3;Ⅷ号激光测距传感器和Ⅻ号激光测距传感器可以分别测得D点的Y轴方向的偏移值∆y4和X轴方向的偏移值∆x4。其中,发电机底座的A、B、C、D在XY平面的初始坐标分别为当发电机因各种因素导致自身位置发生变化,此时A、B、C、D在XY平面的坐标分别为

图4 X向监测系统布置示意图

图5 监测点示意图(仰视图)

图6 发电机轴线在XY平面投影

设E为A、D两点连线的中点,F为B、C两点连线的中点。则,XY平面内,E点初始坐标为F点初

如图7所示,当∆YE和∆YF大小相等,方向相反时,发电机轴为角度不对中,发电机轴实时轴线位置与初始轴线位置的夹角为

图7 角度不对中示意图

如图8所示,当∆YE和∆YF大小相等,方向相同时,发电机轴为平移不对中,发电机轴实时轴线位置与初始轴线位置的平行偏移量为

图8 平移不对中示意图

同理可得,轴线投影到XZ平面时发电机轴平移不对中偏差和角度不对中偏差的大小。通过传感器监测发电机底座的A、B、C、D点,计算得到上述参数,获取风电机组轴对中状态信息。

3 风力发电机对中状态修正方法

目前,发电机组轴对中方法主要有直尺塞尺法、百分表法以及激光对中法,但这三种方法均需要操作人员根据经验进行对中,难以回到风力发电机组初始状态,且操作复杂,速度较慢,严重影响风机工作效率。

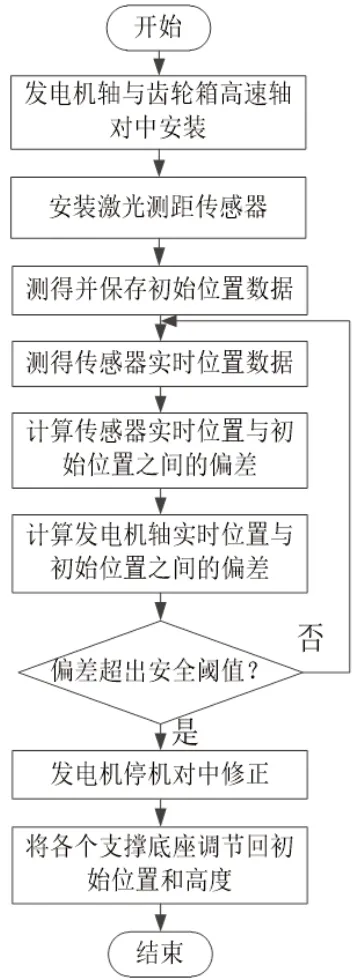

本文提出一种风力发电机组轴对中状态修正方法,通过采集初始状态下的位置数据作为参考,通过调整风力发电机支撑底座的位置与高度,使各传感器数值回到初始状态值,此时,即为完成对中状态的修正。具体修正过程如下:

如图9所示,在发电机安装座的四个固定点各设置三个激光测距传感器,分别测量该固定点的横向、纵向、高度位置。工作人员在连接风力发电机轴与齿轮箱高速轴时,首先,根据常规方法进行对中,对中完成后,安装联轴器。传感器测得发电机此时的位置数据并保存,作为发电机初始位置数据,下位机将初始数据发送至地面上的上位机,作为基准位置数据。在发电机工作过程中,12个传感器实时采集发电机矩形安装座四个固定点的位置数据,发送给上位机进行计算处理,得到的偏差值显示在上位机界面。操作人员在上位机上可以查看数据的偏差值,并根据偏差是否在安全阈值内,判别发电机轴与齿轮箱高速轴的对中情况。

当发电机轴与齿轮箱高速轴之间的对中误差超过安全阈值时,监测系统发出警报,操作人员停止发电机的运行,并对发电机组轴进行重新对中。工作人员根据传感器当前测得的数据,调节支撑底座的高度和位置,最终使得传感器当前测得的数据与初始位置数据相一致,从而完成风力发电机轴的对中修正。

图9 风电机轴对中修正方法流程图

4 结语

本文提出的风力发电机轴对中状态监测系统可以使工作人员在上位机容易获得发电机轴实时对中状态情况,免去了工作人员爬高近百米进行检修,同时,可以避免工作人员检修滞后性带来的对设备造成的损伤,增加了设备的使用寿命,节约对中修正时间,保证了发电机的工作效率。

本文提出的风力发电机轴对中状态修正方法,对工作人员的经验依赖性小,调节过程更为简单,对提高风力发电机的工作效率和简化风力发电机组的维修具有重要意义。