聚结器控制系统优化研究及应用

杨树敏,高德友

(中国能源发展股份有限公司边际油田开发项目组,天津 300452)

海洋石油某平台工艺系统改造时新增加一台聚结器,为了更好地发挥新增聚结器的作用,以满足工艺流程和安全生产需要,需对其控制系统进行优化。

1 控制系统现状介绍

对三甘醇控制系统原程序进行解读,明确其控制逻辑主要包括:(1)模拟量转换;(2)报警信息处理;(3)系统启动;(4)系统停机;(5)系统关断;(6)PID控制;(7)电机频率控制;(8)Modbus通讯控制;(9)触摸屏报警信息上传等。分析其中的变量使用情况,共包含IO信息、PLC内部变量信息及Modbus通讯变量信息。

本系统的PLC为西门子S7-200,具体型号为CPU 226 CN(216-2ad23-0xb8),CPU主控制器自身搭载24个DI通道和16个DO通道,系统扩展4个AI/AO模块,每个模块包含4个AI通道和1个AO通道,工作完成后,扩展模块通道的余量为AI通道1个,AO通道1个。

2 系统优化思路

2.1 增加液位控制回路

根据工艺图纸和实际情况,增加一套液位控制回路LIC-2680,用于液位过程控制,由新增液位变送器(LIT-2680)控制新增液位调节阀(LV-2680),实现液位自动调节。

2.2 增加液位控制系统

根据现场提供的工艺图纸和实际情况,新增一套液位控制系统,用于实现紧急关断功能,由新增液位变送器(LT-2690)传至现场就地控制盘,实施逻辑关停。

2.3 实现系统联动

新增的控制回路和控制系统全部接入三甘醇控制系统就地控制盘PLC内,实现联动。根据现场工艺图纸和实际情况为地控制盘增加相应的触摸屏显示功能,新增加聚结器2流程画面,同时将聚结器2相关数据添加进主流程画面中。

3 优化PLC及触摸屏程序

3.1 增加AI、AO通道变量

用于PID调节的AI信号为LIT-2680,占用PLC通道为AIW26,量程为0~800mm,工程转换后存入地址为VD468;用于低低液位关断的AI信号为LT-2690,占用PLC通道为AIW28,量程为0~800mm,工程转换后存入地址为VD476;AO信号为LV-2680,占用PLC通道为AQW12,调节范围为0~100%,工程转换前计算地址为VD170。

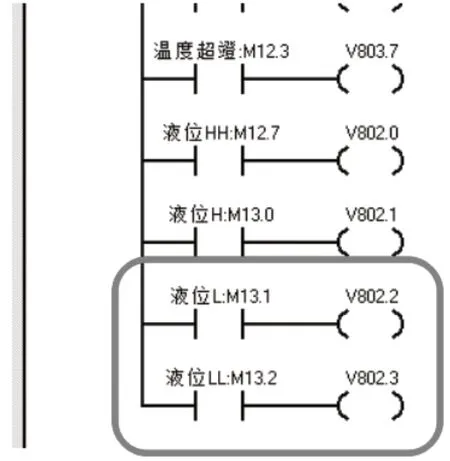

3.2 增加LIT-2690的液位报警程序

沿用原PLC程序的报警实现方法,当实际变量超过报警限值并延时3秒,激活报警位,执行报警或关断逻辑。当现场故障排除并进行手动按钮复位后,报警位取消报警状态。

图1 新增AI工程量转换程序

为各自的报警变量建立旁通变量,该变量可通过触摸屏操作,进行旁通或恢复。

图2 新增AI报警处理程序

将液位低低报警变量添加在PLC原故障关断程序中,故障关断本身的动作并未进行修改。

将液位低低报警、液位低报警变量添加到故障指示灯程序中,用于设备报警。

3.3 增加PID控制程序。

通过软件自带的PID向导添加PID2_INIT控制模块,为其设定占用地址为VB1214-VB1333,给定值范围为0~800,P为-30,I为1.5,D为0,采样时间为0.5秒,采用常用的20%(即4~20ma)的制式进行信号处理。

图3 原故障关断程序

图4 系统报警指示程序

图5 PID模块向导

图6 程序中的PID2_INIT模块

3.4 修改触摸屏报警上传程序

在PLC上传触摸屏报警程序中增加液位低和液位低低,并在触摸屏中建立对应变量,实测报警有效。其中,PLC和触摸屏中均预留了液位高和液位高高报警的地址,如果有需要可以进行激活并启用相应报警。

图7 PLC上传触摸屏报警程序

3.5 修改Modbus通讯程序。

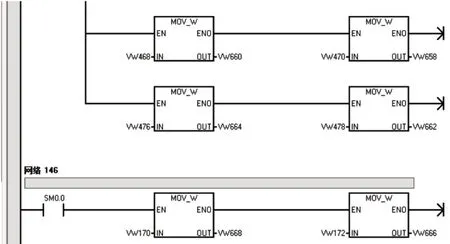

在原Modbus通讯程序中增加新增的两个AI变量和一个AO变量,以上三个变量在PLC中以DWORD格式进行运算,而Modbus通讯需要以WORD格式进行传输,因此对其进行拆解,具体变量地址可参见《BZ28-2SBOP平台三甘醇PLC点表》。

需要注意的是,在变量传输过程中应注意高16位和低16位的对调问题,该步骤已经于S7-200中进行处理。

图8 PLC中的Modbus分配变量地址

Modbus本身的通讯参数并未修改,可沿用以前的信息,即节点地址3,波特率9600,数据格式8,1,N。新增三个数据占用的Modbus地址为LIT-2680对应40030,40031,LT-2690对应40032,40033,LV-2680对应40034,40035。

3.6 修改触摸屏程序

根据以上PLC中的改动情况,在触摸屏中做出对应的修改,包括以下内容。

(1)新增聚结器2监控画面,用于新工艺的监控。

画面中包括工艺流程,AI、AO变量显示、PID设定及手自动操作、报警显示等功能。

图9 新增聚结器2画面

图10 修改后的主画面

(2)对主画面进行修改,增加聚结器2流程的相关数据,以便直接在主画面中监控其数据。

(3)修改PID及报警旁通画面,为新添加的PID流程和LT-2690关断逻辑进行设置和旁通等操作。

图11 修改后的PID及旁通画面

图12 修改后的报警及旁通画面

4 现场信号调试

在调试过程中,确认两台液位变送器信号正常,但是,液位变送器还没有到货,因此,用替代品(1台量程为0~500mm的变送器)进行测试,功能正常,触摸屏可正常显示对于数据。

PID回路控制正常,可实现自动调节,可以进行控制参数的调整,可以进行手动模式切换,在手动模式下可以进行调节阀的手动开度设置。

液位低报警和液位低低报警功能正常,可正常执行报警及关断功能,并在触摸屏中留下操作记录。

表1 信号测试记录

表2 逻辑功能测试记录

5 结语

经过对控制系统进行优化改造,新增的聚结器很好地融入现有工艺处理系统中。经调试,工作稳定、可靠,准确地依照优化思路,达到了预期的效果。这一优化也为以后的设备、流程改造提供了思路,以实现现场生产流程和设备的稳定、安全运行。