轨道车辆制动盘磨粒磨损热仿真分析

刘剑南

(中国土木工程集团有限公司,北京 100038)

磨粒磨损一般是指硬的颗粒对材料表面进行划擦,使原有材料出现损耗的现象。磨粒磨损一般经历滑擦、耕犁和切削三个阶段,在此过程中,材料会出现诸多物理变化,如产生温度、材料表面形貌破碎、材料表面分离成屑等。制动盘是列车制动系统中的关键部件,列车在行驶过程中会经历雨雪、风沙等复杂环境,而制动盘作为基础制动装置长期暴露在外部环境中,列车在制动过程中,闸瓦与制动盘界面之间会出现第三体硬质颗粒,对制动盘进行划擦造成磨粒磨损;闸片表面出现的硬质颗粒也会对制动盘进行划擦,从而降低制动盘的使用年限。因此,研究制动盘磨粒磨损现象,对提高制动盘使用寿命,保证车辆安全平稳运行具有理论指导意义。相关研究表明,列车制动过程中,制动盘界面产生的热量是造成制动盘表层组织损伤的重要原因之一,磨粒划擦时产生的热能会使材料表面发生氧化、软化甚至熔化等现象,使材料表面的磨损机理变得更加复杂。因此,磨粒磨损产生的划擦热是必不可少的研究内容。

本文将重点研究磨粒划擦速度和划擦深度对制动盘产生热的影响规律。

1 制动盘磨粒磨损的有限元与离散元耦合建模

磨粒磨损仿真时,通常将磨粒几何模型简化为球体、多棱锥等规则的几何模型进行处理。因此,本文将磨粒定义为四棱锥结构,并用Solid186实体单元网格进行划分。制动盘采用光滑流体力学(SPH)法与有限元(FEM)相结合的方法进行建模。其中,变形较大区域采用SPH方法,变形较小区域采用FEM网格建模,这样既节省计算时间,又保证模拟仿真数据的真实性。

如图1所示,利用有限元与光滑粒子的耦合原理,设置两种接触方式,即制动盘中的SPH与单元之间采用CONTACT_TIED_ NODES_TO_SURFACE_ OFFSE接触方式,区域1所示;采用CONTACT_ERODING_NODES_TO_ SURFACE接触模型定义磨粒与制动盘材料划擦接触,区域2所示。固定的磨粒在划擦制动盘时,实际在做圆周运动,但由于磨粒尺寸较小,将短距离磨粒在制动盘表面划擦时视为直线运动。为节省计算时间,仿真时采用1/2模型,在进行仿真时,磨粒以不同的划擦速度和划擦深度沿x轴负方向做直线运动。制动盘材料选取常用的灰铸铁材料,采用各向同性的Cowper-symonds模型,将磨粒材料定义为SiO2,视为刚体材料如表1所示。

图1 制动盘材料的耦合模型

表1 材料的物理属性

2 制动盘磨粒磨损的温度场分析

2.1 划擦温度场分析

为分析磨粒磨损产生温度的变化过程,本节对单颗磨粒在速度为20m/s,深度40μm工况下磨粒磨损进行仿真。设置的初始温度为293.15K,仿真模型中定义的该制动盘材料的熔点1473.15K。磨损过程中制动盘在不同时刻温度场分布如图2所示。由图2可以看出,随着磨粒的持续向前耕犁,在5.8μs时温度达779.4K,在15.3μs时温度高达1229K。被耕犁区域温度场范围逐渐扩大,温度也越来越高,这表明,随着磨粒持续向前推进,材料被划擦范围逐渐加大,耕犁的沟壑也越来越宽,即产生的变形也越来越剧烈,在沟壑两侧及底面接触区和向前推进区域的温度较高。由于磨粒两侧底部的棱边与制动盘材料的挤压和摩擦最为剧烈,该处发生严重撕裂、分离、变形,因此,产生的温度较高。随着磨粒向前推进,产生的热量也向被耕犁的前段推进,沟壑表面温度有所降低。

图2 划痕温度分布云图

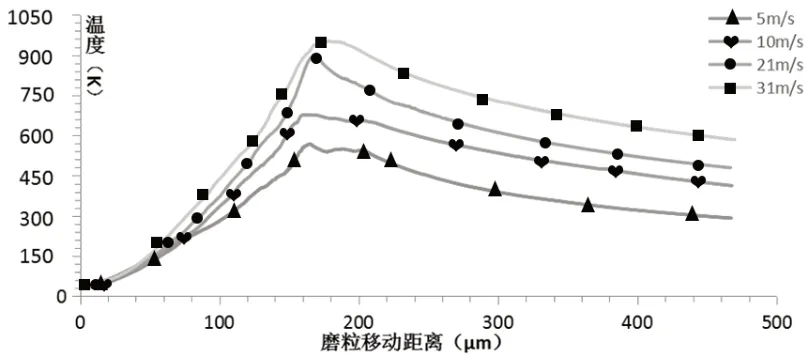

2.2 划擦速度对划擦热的影响

为分析不同划擦速度对划擦热的影响规律,进行单颗磨粒在划擦深度为60μm,不同速度下的磨粒磨损仿真。选取速度分别为5m/s,10m/s,21m/s和31m/s。为保证所评估划擦产生的温度的准确性,通过在制动盘材料上沿划擦方向取临近磨粒侧楞的20个点的平均温度作为划擦热的评估值,得出的温度曲线如图3所示。

图3 不同划擦速度下的温度变化情况

如图3所示,划擦速度越高,温度变化曲线的斜率越大,温度升高的越快,最高磨损产生的温度越高。一方面,产生温度过高的原因主要是由于磨损速度提高后,单位时间内切除的材料增多,根据能量守恒原则,磨粒对制动盘做更多的功,在高速划擦情况下,消耗在材料变形以及克服摩擦阻力上的功也增大,产生的热量增大,造成温度上升。另一方面,由于铸铁导热性相对较好,因此,温度传递较快,造成在速度高的情况下,温度的变化斜率加大。随着温度达到极值后被摩擦的区域温度也有明显下降的趋势,同样的铸铁的散热性也相对较好,这也是为什么大部分制动盘选择铸铁材料作为制动盘的原因。

2.3 划擦深度对划擦热的影响

为分析划擦深度产生热的影响规律,进行单颗磨粒在划擦速度21m/s,不同深度工况下的单颗磨粒与制动盘的磨粒磨损仿真研究。为保证所评估磨损产生的温度的准确性,通过在制动盘材料上沿深度方向取临近磨粒侧楞的20个点的平均温度作为划擦产生温度的评估值,得到不同划擦深度下的温度变化曲线,如图4所示。

图4 不同划擦深度下的温度变化情况

观察图4发现,划擦速度在21m/s时,划擦深度最浅的20μm的温度相对于其他两种深度工况温度曲线较低,这是由于在低速划擦过程中划擦较浅,产生的总能量较低,因此,制动盘发热量也相对较小。但总体上看,不同深度工况下温度变化幅度不大,出现相互交错现象,并且最高温度基本是一样的。通过观察图4发现当温度达到最高后便出现了下降现象。这是由于热传递导致,被划擦过的表面不再进行划擦,温度散失。在一定速度范围内磨粒越浅,温度下降速率越快,热量迅速散失。磨粒深度越深,温度下降速率越慢。即随着深度的加大,磨粒与制动盘表面接触面积增加,产生的划擦力增大,单位时间内耗费的功率增加,从而导致总体热量增加,散热速率相对较慢。

3 结语

本文通过采用有限元法与光滑粒子流体动力学法耦合,建立单颗磨粒铸铁制动盘磨粒磨损仿真模型,通过仿真分析发现:磨粒在制动盘表面划擦时,制动盘表面出现沟槽和犁皱,材料表面出现撕裂、蹦碎成屑现象。划擦温度随着磨粒速度的提高而加大,而划擦深度对划擦温度的影响不大。研究成果对运行在恶劣环境中如高寒、风沙地区中的制动盘设计与制造提供理论参考。