深基坑工程中微型钢管桩预应力锚杆索组合支护技术应用研究

施生喜

摘 要:微型钢管桩预应力锚杆索组合支护技术通过将预应力锚固、压力注浆等工艺相结合,充分利用钢管桩挤密注浆和锚杆锚固作用,可实现对复杂基坑结构的综合治理。本文以厦门市音乐学校艺术教学楼工程为例,深入研究了工程岩土和水文条件,探讨了基坑支护技术方案,并详细研究了微型钢管桩和预应力锚杆的施工技术要点,以期为深基坑工程支护方案选择和施工提供有益参考。

关键词:深基坑工程;微型钢管桩;预应力锚杆索;施工技术

中图分类号:TU753 文献标识码:A 文章编号:1003-5168(2021)31-0090-04

Research on Application of Micro-Steel Pipe Pile Pre-stressed Anchor Rod and Cable Combination Support Technology in Deep Foundation Pit Engineering

SHI Shengxi

(Xiamen Xiangyu Harbor Development and Construction Co., Ltd., Xiamen Fujian 361000)

Abstract: Micro steel pipe pile prestressed anchor rod and cable combination support technology combines prestressed anchoring and pressure grouting to make full use of the steel pipe pile compaction grouting and anchor rod anchoring, which can realize the comprehensive treatment of complex foundation pit structure. This paper takes the art teaching building project of Xiamen Music School as an example, deeply researches the engineering geotechnical and hydrological conditions, discusses the technical scheme of foundation pit support, and studies in detail the key points of the construction technology of micro steel pipe piles and prestressed anchors, so as to provide a useful reference for the selection and construction of deep foundation pit engineering support schemes.

Keywords: deep foundation pit engineering; micro steel pipe pile; prestressed anchor cable; construction technology

在建筑深基坑支護施工中,预应力锚杆和微型钢管桩可用于回填未固结或软土地区的深基坑支护结构,通过微型钢管桩与预应力锚杆相结合,将自钻技术、压力注浆技术和锚固技术相结合,利用锚杆锚固效果、钢管桩自钻和压力注浆固结作用[1],实现基坑边坡挤密和改善。通过桩锚组成边坡下滑力推力支挡体系,通过预应力锚索改变桩身受拉方向,使边坡对桩外侧受压改变为受拉力[2]。该支护体系具有施工技术简单、施工成本低等特点。本文结合福建省厦门市音乐学校艺术教学楼工程,深入研究了微型钢管桩预应力锚杆索组合支护技术施工要点,以期为同类工程施工提供有益参考。

1 工程概况

厦门市音乐学校艺术教学楼工程位于厦门市湖里区,拟建工程项目占地面积为5 720 m,总建筑面积为24 000 m,包括4层教学楼1栋、8层建筑楼1栋、5层宿舍楼1栋和1层食堂建筑1栋。教学音乐楼设1层地下室,采用独立基础。根据现场踏勘资料,场地北侧紧邻已建成5层建立楼,独立基础埋深为2.0 m;东侧为已建成1层建筑,独立基础埋深为2.6 m;西侧为校内绿化带及操场,紧邻用地红线围墙,红线外现为荒地;东南侧为校内绿化带。根据岩土勘察,基坑北侧、东北侧地下埋设水电管网,现已针对性做好路面保护标志并按基坑监测方案布设监测点。

2 工程岩土和水文条件研究

根据岩土勘察报告,基坑支护影响范围内岩土分层包括杂填土、粉质黏土、残积砂质黏性土,如表1所示。

现场未见地表水分布。地下水主要为赋存于杂填土中的上层滞水和基岩风化带内孔隙裂隙水,地下水属潜水。现场勘察期间,测得地下水埋深为1.92~10.62 m,标高为11.03 m(东侧)~11.78 m(西侧)。结合场地地形、地貌和现场排水条件,地下水年变化幅度为3~4 m。

3 基坑支护方案设计

该基坑呈不规则矩形,周长为340 m,开挖面积为4 180 m,开挖深度为5.6 m,开挖土方量为2.3万m。根据支护结构设计,该工程基坑安全等级为一级,工程重要性系数为1.1。根据现场岩土和水文勘察资料,结合《危险性较大的分部分项工程安全管理办法》,该工程基坑开挖深度≥5 m,属深基坑工程。基坑开挖范围内主要为杂填土、粉质黏土、残积砂质黏性土,在地下水作用下可能存在可塑-软塑特性,并可能液化。如基坑止水、降水、排水技术方案不当,可能出现基坑边坡沉降、滑坡等风险。

根据基坑周围环境、岩土、基坑开挖深度等情况,工程支护方案分4个剖面进行设计,1-1剖面、2-2剖面采用微型桩+锚杆支护方案,如图1所示;3-3段采用土钉墙支护方案;4-4段采用挂网放坡方案,地下水采用集中明排。微型桩采用Φ229 mm×16 mm钢管桩,桩长为10.8~11.8 m,布设间距为500 mm。预应力锚杆直径为150 mm,布设间距为1 500 mm,拉杆采用1根直径25 mm或32 mm的精轧螺纹钢,长度为12.0~22.0 m,入射角为25°,内力标准值为100~210 kN,预应力为100 kN。

4 微型钢管桩预应力锚杆索组合支护技术要点

4.1 微型钢管桩施工技术要点

该工程微型钢管桩的施工工艺流程为:整平场地→注浆钢管制作→测量放线→钻孔机就位钻孔→清孔→注浆机安装→安装下放钢管→下放钢筋→安装注浆管→注浆。

4.1.1 整平场地。为满足现场施工条件要求,工程施工前,根据业主、设计单位提供的基准点,由测量人员复核基准点,并建立水平、高程控制网,测放出基坑控制边线和桩位控制线。根据基坑标高和水平控制线,使用铲车整平场地至设计标高,压实场地,以满足钻机行走作业承载力性能要求。

4.1.2 注浆管制作。注浆管制作时,严格按工程设计深度下料制作注浆管。该工程中,注浆管采用Φ60 mm钢管制作,钢管连接部位采用加强焊接连接方式。

4.1.3 测量放线。场地整平后,根据工程设计要求测放桩位孔控制线,测放钢管桩间距、排距和中心点,测定桩位后,使用长度1.0 m钢筋插入桩位中心点,露出长度为0.3~0.5 m,并落实桩位保护措施。

4.1.4 钻机就位钻孔。场地整平后,钻机按既定钻孔顺序和桩位就位。钻机就位时,加强桩架水平度测量和监控,防止钻机倾斜。钻孔时,钻孔孔径≥400 mm,缓慢钻进至设计标高,按钻杆长度标记测量钻进深度。钻孔前,钻头、钻杆对准桩位中心点,桩位偏差≤5 mm。钻孔前,按设计方案焊接长钢管,焊接部位采用Φ12 mm钢筋帮接焊接,帮接长度≥2d(钢管直径)。为确保焊接质量,该工程安排2名具有专业资格证书的焊接人员对称施焊,并检查钢管焊接后垂直度,确保垂直度偏差≤1%。钢管桩尖焊接为封闭桩尖。

4.1.5 清孔。桩孔钻孔至设计深度后,采用反循环清孔法进行清孔,通过泥浆循环带出孔内沉渣。清孔后,对孔内沉渣厚度进行检查,确保孔底沉渣厚度≤50 mm。

4.1.6 安装下放钢管。桩孔清孔后,为防止孔内沉渣集聚影响成桩质量,清孔后应及时安装下放钢管。钢管下放至孔底后,頂部套高度为150 mm 的聚氯乙烯(PVC)管,使钢管顶部露出地面200 mm,以便接入注浆管。

4.1.7 下放钢筋。钢管下放到位后,使用汽车吊下放钢筋。为避免钢筋碰撞钢管,钢筋箍筋上对称绑扎4块混凝土垫块,垫块绑扎间距为1.5 m。

4.1.8 安装注浆管。钢筋下放到位后,应及时下放注浆管并注浆。注浆管下放时,应避免碰撞钢管和钢筋笼,注浆导管下放至距孔底0.5 m处,末端临时封堵严密,根据注浆管长度和孔深控制注浆管深度。注浆管连接时采用丝接方式,注浆管连接后,应进行严密性试验,经注水测试无误后方可使用。

4.1.9 注浆施工。该工程采用P·O42.5R普通硅酸盐水泥拌制砂浆,浆液强度等级为M20,水灰比为0.5。注浆桶内搅拌时间≥3 min后方可注浆,确保浆液搅拌均匀。浆液超30 min未使用时,为防止浆液初凝影响成桩质量,将浆液废弃[3]。注浆施工时,将拌和后的浆液倒入6 mm厚钢板焊制的1 m×1 m×1 m灰槽内,并启动注浆机注浆。注浆管压力为0.5 MPa,注浆管始终保持在浆液界面以下200 mm,随浆液液面上升提管。注浆至设计标高后,暂不拔管,待浆液自钢管溢出后方可拔管。拔管后封闭加压时间≥5 min,待混凝土再次溢出钢管后停止注浆。桩孔注浆完成后,加强桩孔保护,并按跳桩施工顺序依次完成微型钢管桩施工。

4.2 预应力锚杆施工技术要点

该工程锚杆正式施工前,选取工程现场代表性土层进行施工试验,同一土层中锚杆基本试验数量≥3根。通过试验施工掌握本工程预应力锚杆施工工艺参数,确定该工程锚杆极限抗拔承载力试验宜采用多循环加载法,预应力锚杆施工工艺流程为:锚杆制作→放样、定位→自由段钻孔→锚固段扩孔注浆→安放锚杆→二次注浆→养护→张拉锁定。

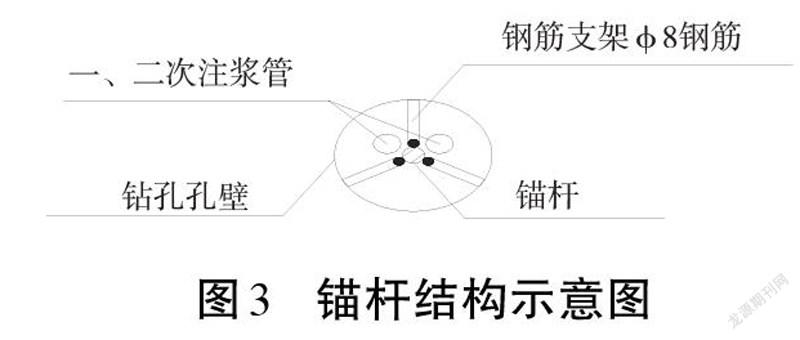

4.2.1 锚杆制作。预应力锚杆施工前,按工程设计要求加工锚杆(见图2、图3),锚杆制作和存储在施工现场作业棚内进行,防止现场施工造成杆体损伤或形成油污。

4.2.2 钻机就位。预应力锚杆钻孔前,由测量人员根据工程设计现场测设预应力桩孔位,测量复核无误后开始钻孔施工,孔位偏差≤50 mm,孔距偏差≤100 mm,倾角偏差≤1.0°,方位允许偏差≤2.0°,钻头直径与设计钻孔直径偏差≤3 mm。

4.2.3 钻进成孔。该工程采用履带式钻机全套管跟进成孔工艺,湿式成孔后使用清水冲洗清孔,直至孔口流出清水后立即安放锚杆。锚孔深度大于锚杆长度0.5~1.0 m。钻进成孔过程中,应结合地勘报告岩土层性质、深度和水文情况控制钻进速度。遇到不利地质时,减慢钻进速度,一旦出现塌孔、缩孔等问题,先停钻并按注浆压力200 kPa注浆加固处理。至浆液初凝后,换孔钻孔。钻孔达到设计深度后,稳钻2 min并进行湿式清孔。清孔后,立即植入锚杆。

4.2.4 锚固段扩孔注浆。为确保锚杆置于钻孔中心位置,避免锚杆伸入锚孔时搅动孔壁,锚杆干体间距2.0 m设置1对6 mm钢筋制作的中支架。锚杆放置时应避免扭曲和弯曲,杆体放入锚孔角度应与钻孔角度一致。安装锚杆时,注浆管固定在锚杆上,并送入锚孔内,孔口部位设置止浆塞及排气管。注浆管距孔底距离为300~500 mm,大于95%锚杆长度,严禁超深,防止注浆管外露长度不足。锚杆采用套筒连接器连接。锚杆和注浆管安装到位后,采用P·O42.5普通硅酸盐水泥拌制纯水泥浆,浆液应拌和均匀并过筛处理,随拌随用。扩孔注浆时,注浆体设计强度≥30 MPa,采用二次高压注浆施工工艺,初次注浆按水灰比0.40~0.45拌制浆液,二次注浆按水灰比0.45~0.55拌制浆液。为提高浆体早期强度,浆液拌和时掺入2%TW3型早强剂[4]。注浆施工时,一次注浆压力为1.0 MPa,待孔口浆液溢出后停止注浆,浆液初凝但锚杆体不充盈时可进行补浆。二次注浆时,注浆压力控制在2.0~3.0 MPa,二次注浆在一次注浆浆体强度≥5 MPa时施工。锚孔每米注浆总水泥用量≥80 kg。锚孔注浆完成后封闭端头和出浆孔,浆体养护期≥28 d。

4.2.5 锚索锁定张拉。根据工程设计要求,锚孔浆体养护至28 d且浆体强度达到设计强度时进行锚索张拉锁定,张拉顺序为隔根跳开张拉。锚索采用钢绞线制作,选择平顺、无扭曲或交叉的钢绞线制作锚索,并严格控制钢绞线长度偏差≤30 mm。锚索编束时,钢绞线按平直编排,自由段外侧加设塑料防腐型套管,间隔2 m设置成品对中支架,满足锚索保护层≥20 mm要求。锚索安装前,抽查锚杆质量,确保锚杆无弯曲、扭转、损伤等问题,经检查无误后开始预张拉。预张拉施工时,承压钢板采用195 mm×195 mm×18 mm钢板制作,钢板开孔70 mm,与14b#槽钢连梁预留口保持一致,锚具安装与钢板、千斤顶密贴对中,确保千斤顶轴线与锚孔、锚杆处于同一轴线。锚索锁定张拉时,采用专用设备张拉施工,按设计张拉值20%进行预张拉,确保锚杆、锚索与张拉设备紧密接触,预张拉力≤极限值65%。正式张拉时,按张拉参数张拉至设计张拉值50%时锁定,在张拉锁定48 h后,发现预应力损失超设计张拉应力10%时应进行补偿张拉[5]。该工程中,各锚杆分6级加载至设计荷载的110%,持荷2~3 min后记录锚头位移数据。

锚索张拉锁定后,观察锚索张拉过程中有无异响、斷丝、锚杆滑移或碎裂等问题。如出现异常现象,立即停止张拉,查明原因并采取处理措施,然后恢复张拉。针对该项目基坑邻近建筑物的实际情况,特别是基坑支护北侧、东北侧与现有建筑物独立基础存在交叉的实际情况,锚索张拉前对现有建筑物基础承台进行信息采集,并对实际位置进行模拟,对存在交叉、碰撞的锚索采取错开方式避让,标注锚索入射角度和方位,用于指导施工现场锚索张拉。

4.2.6 锚孔封锚。锚索张拉锁定后,采用专用设备切割外部多余部分,保留60~120 mm,防止出现拽滑现象,并采用素水泥砂浆加压注浆垫板和锚头之间的空隙,完成锚孔封锚施工。

5 结语

该工程基坑施工12个月,基坑施工至3个月时开挖至基坑设计深度,9个月时完成地下室施工。根据基坑位移监测数据,基坑开挖期间,1-1剖面、2-2剖面基坑变形不明显,基坑边坡最大沉降量为5.1 mm,邻近建筑沉降量为2.1 mm,表明该工程支护结构稳定,有力保障了该工程基坑施工安全,降低了基坑施工对周围构建物的影响。

参考文献:

[1]董建华,庄超.深基坑框架预应力锚杆微型钢管桩联合支护结构力学特性分析[J].岩石力学与工程学报,2019(3):619-633.

[2]肖武权.微型钢管桩-锚杆在基坑支护中应用研究[J].工业建筑,2013(1):497-500.

[3]吴学锋,寇海磊.土岩复合地层注浆微型钢管桩-锚杆联合支护研究[J].地下空间与工程学报,2012(4):836-841.

[4]李白.微型钢管桩在岩石基坑支护工程中的应用研究[D].青岛:中国海洋大学,2012:19-20.

[5]罗萍.土岩结合地层上微型钢管桩-锚杆联合支护的应用研究[D].青岛:青岛理工大学,2010:22.