自动调平平台结构及控制系统设计研究

吴小芳 刘小明

摘 要:为了改善自动调平技术性能,以平台结构作为改进突破口,提出新的平台结构设计方案。以强化支撑为目的,结合平台调平控制需求,设计控制系统总体架构。通过单独计算各个电杆的控制角度,下达控制作业命令。测试结果表明,设计的控制系统能够较为准确地调平平台,可以作为平台自动调平控制设计的参考依据。

关键词:控制系统;自动调平平台;单片机

中图分类号:TP273 文献标识码:A 文章编号:1003-5168(2021)31-0015-03

Research on Structure and Control System Design of Automatic

Leveling Platform

WU Xiaofang LIU Xiaoming

(Jiangsu Danyang Secondary Vocational School, Zhenjiang Jiangsu 212300)

Abstract: In order to improve the performance of automatic leveling technology, this paper takes the platform structure as the improvement breakthrough, and puts forward a new platform structure design scheme. In order to strengthen the support, combined with the platform leveling control requirements, the overall architecture of the control system is designed. The control angle of each electric pole is calculated separately to issue the control operation command. The test results show that the control system can level the platform accurately and can be used as a reference for the design of automatic leveling control of the platform.

Keywords: control system;automatic leveling platform;singlechip

近年来,自动化调平技术的应用领域逐渐扩大,成为各类设备稳定运行的重要控制技术[1]。开发自动调平控制系统,有助于降低设备控制程序的复杂程度,并且可以在一定程度上降低设备的操作技术水平,对岗位技术人员的操作能力要求有所降低[2]。本研究尝试开发一种自动调平系统,利用调平平台对设备作业状态加以调平控制。目前,该项目仍然停留在研究阶段,尚未形成完整的系统设计方案。本文尝试从自动调平平台的机械结构和作业原理出发,提出新的调平控制系统设计方案。

1 自动调平平台机械结构和作业原理

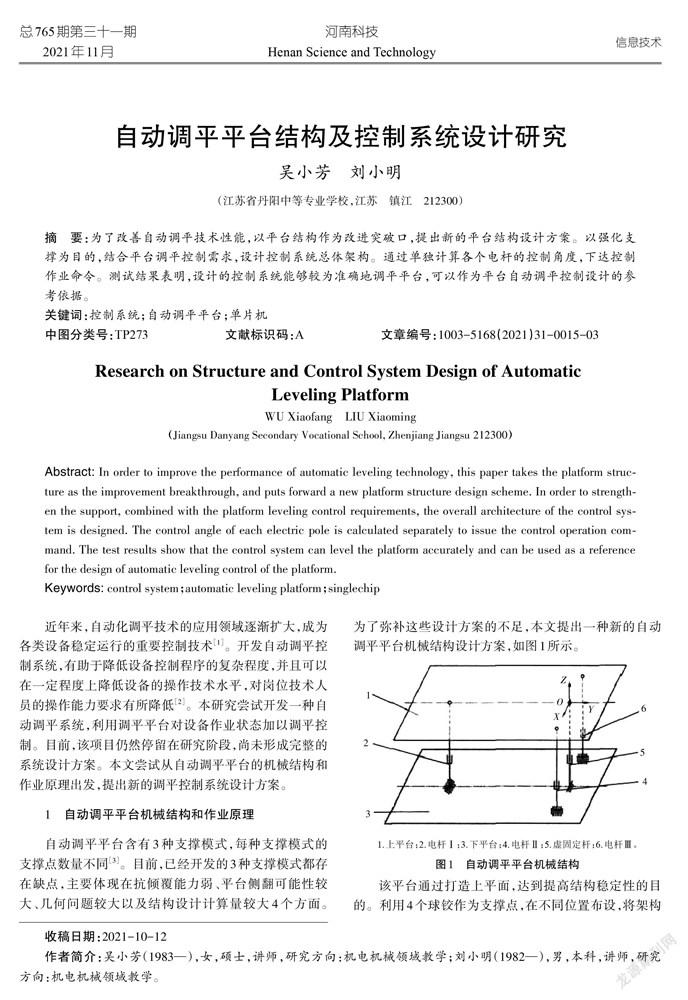

自动调平平台含有3种支撑模式,每种支撑模式的支撑点数量不同[3]。目前,已经开发的3种支撑模式都存在缺点,主要体现在抗倾覆能力弱、平台侧翻可能性较大、几何问题较大以及结构设计计算量较大4个方面。为了弥补这些设计方案的不足,本文提出一种新的自动调平平台机械结构设计方案,如图1所示。

该平台通过打造上平面,达到提高结构稳定性的目的。利用4个球铰作为支撑点,在不同位置布设,将架构支撑起来。采用移动副方式将下平台与虚固定杆连接到一起,同时借助铰链将下平台、虚固定杆、电杆Ⅲ、电杆Ⅱ(电动推杆)连接到一起,定义为[X]轴;虚固定杆与电杆I的连接中线,定义为[Y]轴。该连接线路与下平台的连接借助铰链完成。本结构中的原点[O]定义为[X]轴与[Y]轴的交点,自动调平平台的自由度设置为3。

2 自动调平平台作业控制系统设计

2.1 系统总体设计

本系统借助传感器采集平台倾斜角度信息,将其作为调平命令下达依据。对采集到的信息进行A/D转化处理,而后发送至现场控制核心模块,即单片机。单片机接收到信息后,按照设定的几种情景判断当前平台倾角情况,并给出相应的控制决策。此部分决策信号将通过通信端口传输至电机驱动装置,根据决策命令驱动电机,此时电动推杆开始发生伸缩运动,当其达到指定位置时,电动推杆停止运动。系统总体框架结构如图2所示。

该系统采用闭环控制模式,以传感器采集的平台角度变化数据作为依据,根据调平需求计算当前平台需要调平的角度,并将此部分信息反馈至单片机。运用该控制器对电机的正反运动进行实时控制,通过电杆的收缩运动或者伸缩运动完成平台调平。为了满足不同调平需求,本系统同时对3个电动推杆的伸缩采取电机驱动控制。从现场PC机数据显示结果可以看到,当前平台调平处理效果较好。

2.2 平台调平控制与驱动

关于平台调平控制设计,采用单独调平方法,分別对电杆I、电杆Ⅱ、电杆Ⅲ下达驱动命令,实现平台自动调平控制目标。为了提高系统调平作业效率,本控制方案采用前后两组同时作业的控制方式,沿着前后相反的方向开启伸缩控制模式,实现平台角度调平,同时要沿着左右相反方向伸缩。根据现场实际情况,下达相应的控制命令。这些控制命令均采用了单独调平控制模式,以传感器采集到的角度信号作为数据支撑,单独计算各个角度调平数值,并将此数值转化为4个方向上的调节角度,根据该角度数值开始前后、左右伸缩控制[4]。考虑到系统作业可能存在一定的角度误差,调平作业期间需要尽可能将误差降到允许范围之内。完成一次调平处理后,传感器再次检测当前平台调平状况,如果未能达到角度控制标准,则开启二次调平处理,直至将误差控制在允许范围之内[5]。综合分析后,本平台控制系统的驱动方式设置为机电驱动。

2.3 电杆运动速度控制设计

按照电杆运行阶段不同,将其作业速度划分为3个阶段:①加速阶段;②均速阶段;③减速阶段。电杆进入加速作业阶段时,作业速度逐渐增加,从v提升至最大速度v,而后电杆进入匀速作业阶段。持续一段时间后,电杆开始做减速运动,速度从v减小至v。当速度达到v时,检测到电杆达到规定位置后,电杆停止运动。

2.3.1 加速段电杆运动模型。电杆处于加速作业状态时,根据加速度作业原理,构建如下运动模型。

运动速度变化值为:

式中:v(t)代表运动速度变化值;v代表运动速度最大值;v代表电杆进入加速作业阶段时的作业速度;cost代表作业时间余弦值。

加速度的计算公式为:

式中:a(t)代表加速度数值;sint代表作业时间正弦值;tma减速作业时间。

产生的位移为:

式中:s(t)代表减速作业产生的位移。

综上可知,电杆处于加速区产生的作业长度为:

2.3.2 减速段电杆运动模型。运动速度变化值为:

式中:v表示电杆进入减速作业阶段的作业速度。

加速度的计算公式为:

产生的位移为:

综上可知,电杆处于加速区产生的作业长度s为:

2.3.3 均速段电杆运动模型。对于本系统来说,电杆伸缩作业期间产生的距离不等于减速与加速两个阶段电杆运动长度之和,而是超过了这个长度数值[6]。根据此结论,可以得到关系L≥s+s。按照此结论推理均速作业阶段耗费时间,得到计算公式(9):

式中:L代表电杆伸缩作业期间产生的距离;t代表均速作业阶段耗费时间。

假如电杆实际运动状况与以上描述不符,存在关系L<s+s,则认为电杆在加速过程中未达到最大值,部分均速段消失,即t=0时均速作业阶段未发生。为了避免电杆作业期间速度突变对平台造成冲击,加速度和作业速度的控制至关重要。通过模拟加速度曲线和速度曲线分析确定该方案是否可行,如果不满足控制条件,则调整速度与加速度作业命令。此部分工作需要单片机和PC机共同模拟完成。

3 系统试验测试分析

3.1 试验平台的搭建

按照系统机械架构设计方案搭建试验平台,以虚固定杆为坐标原点,在XOY平面内布设电杆I、电杆Ⅱ、电杆Ⅲ的位置。其中:电杆I与原点的距离为950 mm;电杆Ⅱ与原点的距离为450 mm;电杆Ⅲ与原点的距离为450 mm。假设加速阶段速度起始数值v=0 mm/s,匀速阶段速度最大值v=30 mm/s,减速阶段运动结束速度数值v=0 mm/s。

將设定的速度函数录入电杆控制系统,开启系统作业模式,测试不同电杆作业状况下的上平台质心调速数据和上平台质心速度数据。本次试验建立在PWM原理基础上,以18°作为角度调节上限,设置8种工况。根据调平需求,沿前后、左右方向,分别下达电杆I、电杆Ⅱ、电杆Ⅲ伸缩作业命令,从而实现电杆调平控制。

单片机处理方案中信号的组成为离散数字信号,主要由0和1构成,因此本次试验系统控制采用离散点下达控制命令,测量并记录试验结果。其中:占空比为0.0对应的角度为0°;占空比为0.4对应的角度为0°~2°;占空比为0.6对应的角度为2°~4°;占空比为0.8对应的角度为4°~10°;占空比为1.0对应的角度为10°~14°(随着角度的增加,占空比逐渐增加达到1.0后,开始逐渐减小);当角度为14°~16°时,占空比为0.8;当角度为16°~18°时,占空比为0.4;角度为18°时,占空比为0.0。

3.2 系统测试结果分析

按照上述方案设置电杆角度控制命令,开启系统作业命令后,传感器开始采集信号,并根据此信号下达电杆控制命令。测得上平台质心调速数据,如表1所示。

从表1的统计结果来看,平均线速度和角速度达到最大值耗费的时间为4.97 s,此时占空比达到1.0。当占空比逐渐增加时,平均线速度和及角速度数值均随之增加;当占空比达到最大值后下降后,这两项指标也随之减小。

以电杆速度为对照组,以上平台质心速度作为实验组,分别测试不同时间下的速度数值,统计结果见表2。

表2的统计结果显示,上平台质心速度与电杆速度基本保持一致,误差控制在允许范围之内。可见,该平台系统设计方案能够有效调平。

4 结语

本文以自动调平技术的应用作为重点研究内容,在国内外研究基础上,对平台结构进行改进,并设计调平控制系统。新的平台结构通过打造上平面,达到提高结构稳定性的目的。以电杆I、电杆Ⅱ、电杆Ⅲ作为控制对象,通过计算调平角度下达电机控制命令,采用避免调节方式达到最终调平目标。试验结果显示,本系统上平台质心调速与电杆速度控制保持一致,符合调平控制要求。

参考文献:

[1]罗艳蕾,屠松庭,石立明.基于液压调平大阻尼系统的模糊PID控制研究[J].机床与液压,2020(15):118-121.

[2]邓传涛,胡国友,冷新龙,等.面向复杂环境的无人机发射平台自调平系统研究[J].机床与液压,2020(20):36-40.

[3]张盟,胡炼,可欣荣,等.水田自走式喷雾机喷杆自动调平系统设计与试验[J].农机化研究,2019(10):45-51.

[4]郭付.基于液压支腿的无人机自动调平液压系统设计及仿真分析[J].液压气动与密封,2020(9):36-39.

[5]许联航.高压电线杆塔的监测和调平控制系统的设计与应用[J].应用力学学报,2019(1):203-208.

[6]刘学峰,刘学串,张成保,等.3GP1型果园采摘作业平台液压系统设计研究[J].农机化研究,2021(4):85-89.