钻削与电火花小孔组合加工装置及实验研究

王志浩,王燕青,马虎亮,杨胜强

(太原理工大学精密加工山西省重点实验室,太原 030024)

0 引言

为进一步提高涡轮叶片耐高温能力和可靠性,下一代先进航空发动机涡轮叶片设计为带有热障涂层的金属基材料。金属基陶瓷涂层材料熔点高、热传导系数低、热膨胀系数与高温合金匹配,使其成为国内外首选的热障涂层材料[1]。带有热障涂层的复合材料大幅度提高了气膜孔加工难度。陶瓷覆层具有高硬度、易碎性、不导电、耐高温、低导热率等特性[2],就决定了其本身难加工。因此,实现金属基陶瓷涂层材料的单步加工成形具有巨大的挑战性。

目前针对热障涂层叶片气膜孔加工,国内采用的是先加工气膜冷却孔,然后涂覆热障层,最后用微型钻头在相应孔位处去除涂层的办法[3]。采用此方法需要预先放大孔径以弥补涂层带来的缩孔问题,由于缩孔效应的统计学变化规律并不能适用于所有情况,所以最后成形的孔往往难以达到预先要求[4],而随之带来二次加工孔的麻烦,扩孔时难以精确定位,很难保证金属基体孔与涂层孔空间位置同轴、以及尺寸一致,因而无法保证精度。因此,“先涂层,后打孔”是发展趋势,然而这面临着不少困难。从文献梳理可以看出多数参考文献针对高温合金气膜孔加工,并采用磨料流去除表面重熔层[5]。针对带热障涂层叶片气膜孔加工研究文献报道相对较少,飞秒激光加工热障涂层材料的方法还处于理论研究研究阶段,尚未应用[6],英国制造商Winbro的解决方案是首先使用激光烧蚀去除孔位置处的热障涂层和相邻的粘合涂层,然后使用高速电火花小孔加工金属基体孔。依据传统观点认为放电加工后需要进行重熔层去除,但是Winbro并未进行相关的报道。

“先涂层,后打孔”是热障涂层叶片气膜孔加工的发展趋势,电火花加工以及普通激光加工均不同程度存在不足。因此探索热障涂层叶片气膜孔加工方法具有重要意义。

近几年来太原理工大学光整加工研究所开展了这方面的加工研究,探索了超声—电火花组合加工方法[7],验证了对飞机发动机涡轮叶片用金属基陶瓷涂层材料小孔的加工能力。在前述研究的基础上,本项目提出了“钻磨削—电火花放电组合加工”热障涂层叶片气膜孔方法,并对该组合加工方法进行工艺试验研究,探索放电—钻磨削组合加工协调机制。本项目的实施对于拓展热障涂层叶片气膜孔加工方法,提高加工精度,对于金属陶瓷材料的加工具有重要价值和研究意义。现选取表层涂覆氧化锆的钛合金材料进行打孔实验。

1 组合加工

电镀金刚石钻削与电火花小孔加工的组合加工原理如图1所示。首先利用电镀金刚石钻头钻削工件表面不导电的陶瓷涂层孔型,待金属基体裸露之后,切换电火花小孔加工主轴,利用电火花加工金属基体的孔型。该方法实现了一次装夹,只需切换主轴,就能在金属基陶瓷层材料的小孔加工。减少重复装夹带来的定位误差,保证了金属基体孔与涂层孔空间位置同轴。

图1 组合加工原理示意图

2 实验装置结构

2.1 实验装置

依据“钻磨削—电火花小孔组合加工”原理设计了如图2所示的实验装置。机床整体采用龙门式结构,并采用双轴结构方案。

图2 组合加工实验装置

机床运动系统包括:X、Y、Z三轴运动模块,各运动轴均采用“伺服电机+联轴器+滚珠丝杠”传动方案。三轴行程分别为400 mm、600 mm、300 mm。三轴定位精度为±5 μm/300 mm,重复定位精度±3 μm/300 mm。

W轴选用“带抱闸伺服电机+联轴器+滚珠丝杠”驱动方案。选用台湾KK60一维直线运动模组,行程300 mm,丝杠导程5 mm,定位精度20 μm,重复定位精度±3 μm。电火花小孔加工主轴选用台湾振邦机主轴,由同步带传动驱动,主轴转速100~150 rpm,主轴径向跳动小于5 μm;导向器选用陶瓷导向器,导向长度90 mm。W轴固定于钻削主轴座上。钻削主轴为电主轴,通过变频器调整,转速300~15 000 rpm,主轴径向跳动小于5 μm。

2.2 逆变式脉冲电源研制

直流脉冲电源总体结构框图如图3所示,逆变式脉冲电源以FPGA为主控芯片,FPGA并行度高,响应迅速,可以提高电源脉冲频率,减少单个脉冲能量,有利于提高孔表面质量,能够及时检测放电状态,调整伺服运动。上位机加工参数通过485总线下发给FPGA,485总线具有抗共模干扰能力强,传输距离远的优点。FPGA把上位机下发的参数保存在EEPROM 24C02芯片中,数据掉电不易失,对加工状态进行记录,用做断电保护。同时FPGA根据下发的参数控制加工极性、放电波形等。驱动电路是对FPGA输出的脉冲波形进行电压和电流的放大,驱动逆变电路的开关管,进而控制放电进行放电波形。

上位机参数设置程序通过C#语言开发,参数设置界面可以对放电脉宽、脉间、电流和极性等参数进行调节。

图3 直流脉冲电源结构框图

逆变式脉冲电源体积小、重量轻、高效节能和等电流脉宽等优点[8]。逆变式脉冲电源主回路原理图如图4所示。电源采用单相交流220 V供电,经全波整流和电容滤波后变为平滑的直流电压,幅值约为310 V。电容C1和C3串联在310 V直流两侧,通过均压电阻R1和R2使得每个电容两端电压大约为155 V。Q1和Q2为IGBT,IGBT是由双极型三极管和绝缘栅型场效应管组成的全控型功率半导体器件,兼有场效应管的高输入阻抗和三极管的低导通压降两方面的优点[9]。两个开关管在控制信号P1和P2的控制下交替导通,在变压器T1的初级侧形成交流脉冲电压,此电压经过全波整流之后形成直流脉冲电源。脉冲电压的脉宽和脉间通过控制信号P1和P2调节。该逆变式电源采用半桥式逆变电路,由于逆变电源主电路中没有高能耗电阻,所以与传统电源相比具有高效节能的特性,并且能够减小电源体积。

图4 逆变式脉冲电源主回路原理图

开关管IGBT驱动电路如图5所示,由控制芯片FPGA发出的脉冲信号E5经过光耦6N137的隔离输出到驱动芯片TC4427。6N137是一款高速光耦,其转换速率高达10 MBit/s。在本电路中6N137还有电平匹配的功能,将FPGA输出的高电平信号3.3 V转换为5 V。由于6N137是集电极开路输出,在其输出端接上拉电阻R4。TC4427是一款高速驱动芯片,其输出为推挽输出,输出峰值电流可达1.5 A。经光耦隔离的脉冲信号通过TC4427之后峰值达15 V。当驱动芯片输出高脉冲时由于IGBT栅极结电容较大,为保护驱动电路,驱动信号通过R3加载在开关管栅极。当驱动芯片输出低电平信号时,为了能够使开关管工作在线性放大区的时间缩短,尽快截止,在驱动芯片输出端串联电阻R2和肖特基二极管D1,能够使关断时间缩短,开关管热损耗降低。

图5 开关管驱动电路

2.3 FPGA代码编写

FPGA代码采用Verilog HDL硬件描述语言编写,代码主要组成如图6所示。

图6 FPGA程序组成示意图

其中Top.v为顶层文件,负责各个.v文件信号链传递。uart.v为上下位机通信数据传输。uart_tx.v控制串口通信发送时序。uart_rx.v为串口通信接收时序控制。iic_com.v则负责往24C04芯片中保存加工参数。AD9280.v负责AD数据的读取。Discharge.v放电脉冲波形控制。Servo.v则根据AD采集的信号进行伺服控制。

2.4 电火花小孔加工波形

电火花放电加工中,放电波形通常选用连续的矩形脉冲。由于本次加工实验对象为钛合金金属基材,钛合金导热率小,熔点高[10],在火花小孔加工放电时,单次放电产生的热量无法在脉冲休止时间内传导,造成多次脉冲在同一点连续放电。针对本次实验打孔直径为0.8 mm,当采用连续的电火花放电脉冲,随着加工孔深度增加,排屑困难,短路的概率随之增加,W轴需要不断调整加工间隙来满足平稳加工要求。

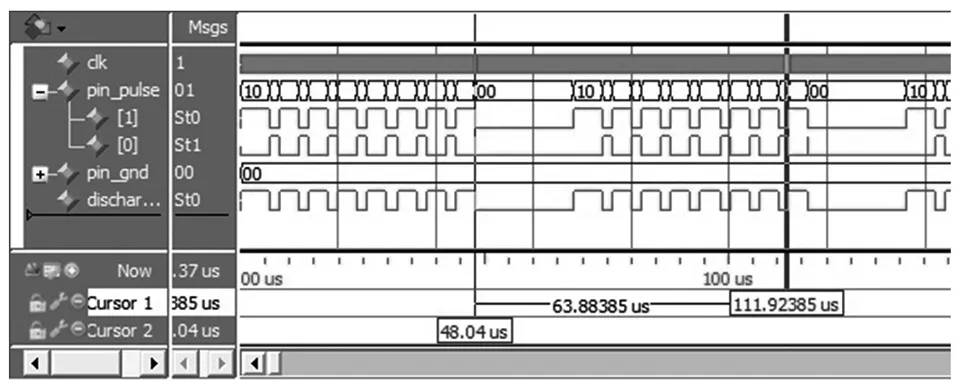

因此本文采用间歇性放电的梳形波,其波形如图7所示。减小单次放电的脉宽,从而降低单次放电产生的热量,单组脉冲之后留有足够的时间进行排屑和散热,经对照试验短路造成伺服回退的次数减少一半以上,通过后续的实验也说明加工效率得以提升。

图7 间歇放电波形示意图

图8为FPGA仿真脉冲波形,其中clk时钟信号,频率为50 MHz。UART_RdData0、1、2为放电脉宽脉间参数。当设置放电脉宽为2 μs,短脉间为4 μs,间歇脉间时长为20 μs时。脉冲输出为discharge_flag。从仿真波形可看出放电脉宽时长2 μs,短脉间时长4 μs,连续放电8个短周期之后,进入20 μs的间歇脉间时间,达到设计要求。

图8 FPGA仿真脉冲波形

2.5 W轴放电伺服控制

伺服控制原理如图9所示,W轴直线运动模组驱动电火花小孔加工主轴上下伺服运动。钻削加工后,调整Z轴位置并固定,然后由W轴带动电火花工具电极伺服进给。在放电加工过程中,采样滤波电路采集放电间隙电压信号、然后经线性光耦、AD转换后,输入给主控FPGA,FPGA对间隙放电状态进行判断,进而控制W轴的伺服运动。

图9 伺服控制原理框图

采样电路对间隙放电状态进行检测,然后经滤波电路变为平滑的电压信号,此时的电压幅值过高,经线性光耦TLP521的电平匹配使其幅值衰减为0~3 V。该信号由AD9280转换芯片进行AD转换,AD9280是8位AD转换芯片,其转换最大速率为32 MSPS,能够保证系统的响应速度。经AD转换的数字信号送达FPGA进行比较,判断放电状态。如果数据大于上限阈值30 V,加工间隙过大没有击穿形成放电通道,FPGA控制伺服电机伺服进给,若间隙电压小于下限阈值15 V,放电间隙过小,极间短路,无法正常放电,FPGA控制伺服电机伺服回退。若间隙电压在上下阈值15~30 V之间波动,则表明正常放电,伺服电机保持当前位置。

2.6 钻削加工与电火花加工切换检测

采用钻削与电火花复合加工必然面临两种加工方式切换。过早的切换电火花放电加工,不能完全去除表面陶瓷涂层,使金属基体裸露,由于陶瓷层不导电的属性,放电加工不能够正常进行。过晚切换电火花加工,必然导致钻头加工金属层,使得钻头表面的金刚石磨粒加速脱落,加快钻头磨损。所以在合适的时机切换加工方式才能够让两种加工方式发挥自身优势,保证加工速度和精度。

根据陶瓷层和金属层导电性差异,设计了图10所示的放电加工方法切换检测电路。碳刷在钻头和工件金属层之间并联直流30 V直流电源。当钻头加工陶瓷层,未与金属层接触时,由于陶瓷的绝缘使得钻头与金属层之间的电压为30 V,此时光耦输出低电平;当钻头钻削完陶瓷层时,钻头与金属层之间短路使得钻头与金属层之间的电压为0 V,此时光耦输出高电平。运动控制卡监测光耦模块的电平信号,通过实验探索,当收到高电平信号时,金刚石钻头继续进给0.1 mm时,能够完全去除表面的陶瓷涂层,切换电火花加工,电火花可以正常放电加工。

图10 加工方法切换检测电路

3 加工结果及分析

3.1 组合加工可行性验证

工件采用表面涂覆氧化锆的钛合金材料,其中氧化锆涂层厚度为0.15 mm,钛合金基材厚度为2.80 mm。陶瓷层钻削加工所用的加工参数列于表1中。所加工的小孔如图11所示,从图11中可以看出通过钻削加工完成了陶瓷层小孔加工并且实现了适当的过切加工,保证了后续电火花小孔加工的顺利进行。由于钻削刀具的磨损,钻削后陶瓷层呈现一定加工锥度。

图11 金刚石钻头磨削陶瓷层

表1 钻削加工参数

在陶瓷层去除的基础上,进行了电火花小孔加工实验,金属层电火花加工所用的加工参数列于表2中。加工后的小孔剖面照片如图12所示。从图12可以看出完成了金属基体上的电火花小孔加工,并且放电形成的凹坑较均匀。

表2 电火花放电加工参数

图12 小孔剖面图

3.2 陶瓷层小孔加工孔径一致性

进行了陶瓷层小孔钻削加工孔径一致性的研究,试验中按照上述加工参数连续加工10个小孔,如图13所示。

图13 连续打孔阵列图

以10个小孔的一致性作为评价指标。并测量各孔列于表3中,各孔尺寸曲线图如图14所示,可以看出所加工的10个小孔孔径介于820 μm到828 μm之间。公差范围小于10 μm,满足加工需求。孔径尺寸波动原因为工具电极的抖动造成。

表3 电火花放电加工参数

图14 连续加工孔尺寸折线图

4 结论

针对表面涂覆陶瓷层的金属基材料的小孔加工,本文提出了电镀金刚石钻削与电火花小孔加工的组合加工。研发了实现该组合加工方法的双主轴龙门式加工机床,研制了逆变式脉冲电源、以及加工方法切换自动检测电路。针对钛合金的电火花小孔加工,对加工波形进行探索,最终采用间歇性放电的梳状波进行加工,便于排屑和散热。通过实验研究,论证了组合加工方法加工进行金属基陶瓷涂层材料的方法可行性,连续加工了10个小孔,孔径一致性小于10 μm,保证了小孔加工孔径精度。在此基础上,后续工作可以围绕提高加工效率展开。