宁东矿区粉煤变径脉动气流干法提质联合工艺研究

韦鲁滨,张 振,朱长勇,杨永峰,连永强,,陈 龙,周颀峰

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083;2.国家能源集团宁夏煤业有限责任公司,宁夏 银川 750011 )

宁东矿区的煤种以不粘煤为主,探明地质储量270亿t,是国家亿吨级煤炭生产基地及重点煤化工基地。选煤可从源头治理煤炭引起的污染,是洁净煤技术中最为经济有效的方法。但现行的煤炭分选普遍采用湿法,需要消耗大量的水,宁东矿区下属洗煤厂年耗水量超过50万m3。宁东矿区煤种变质程度低,表面孔隙多,吸水性强,洗选后的产品灰分虽有所降低,但产品水分增加较多,发热量甚至不升反降;此外,宁东矿区原煤易碎,煤和矸石极易泥化,湿法分选会产生大量次生煤泥,煤泥水处理系统的负荷大、能耗高,造成基建投资大、运营成本高、产品水分高、煤泥销售难等问题。

鉴于宁东矿区原煤特点,目前洗选中心下属洗煤厂的分选下限控制在8mm或6mm,小于该粒级的粉煤一般不经分选直接作为动力煤销售。由于综采技术等的采用,原煤细粒含量增多,-6mm粉煤占原煤量超30%,如果对这部分粉煤进行分选,精煤产品作为煤化工用煤,将显著提高企业的经济效益和环境效益。

根据宁东矿区原煤的特点,细粒级粉煤宜采用干法分选。干法选煤是湿法选煤的有效补充,具有工艺简单,投资和运行成本低等优点[1,2]。目前工业应用的干法选煤技术主要有空气重介质流化床、复合式干选机和X射线智能干选机。X射线智能干选机分选下限+13mm,多用于40~200mm块煤排矸[3-6];空气重介质流化床中煤粉含量会影响流化效果[7-9]且加重质与粉煤分离回收困难,分选下限大于6mm[10];复合式干选机入料中细粒物料作为自生介质用以改善粗粒分选效率[11,12],粉煤自身缺乏足够的按密度分离效应;上述方法均难以实现-6mm粉煤的有效干法分选。脉动气流是一种新的干法分选方式,能够促进物料按密度分离[13-16],变径脉动气流分选技术采用变径结构和脉动气流方式强化颗粒在脉动流场中按密度分离[17-20],具有操作气速范围宽,分选时间短等特点,适用于-6mm粉煤干法分选。本文在实验室前期研究基础上开展中试研究,针对宁东矿区粉煤煤质特点,设计了分选与分级联合工艺流程,分步脱除其中高灰颗粒,实现粉煤脱灰提质,为变径脉动气流干法分选工业应用和推广奠定基础。

1 变径脉动气流粉煤干法分选技术

1.1 变径脉动气流分选原理

粉煤的分选难度在于粒度细、煤与矸石的密度差小。传统气流分选在恒定气流场中进行,只是单一依赖颗粒的沉降速度差异分离,导致分选效率低、适应性差。中国矿业大学(北京)提出了变径脉动气流粉煤分选方法,粉煤不仅依赖沉降速度差异分离,而是更多地依赖颗粒密度差异而形成的加速度效应进行分离;分选机变径段结构如图1所示。脉动气流与锥形结构相结合,流场同时具有迁移加速度和当地加速度;气速沿扩展段床高渐小分布,同时强化了加速度和沉降末速的密度分离效应;气速沿缩小段床高渐大分布,可保证轻产物的快速排出;低密度颗粒与高密度颗粒相比,在变径段脉动气流场内始终获得更大的向上加速效应,变径结构和脉动气流的协同变速效应保障了粉煤的高效分选。

图1 分选机变径段结构

1—螺旋给料器;2—变径分选机;3—矸石缓冲仓;4—矸石卸料器;5—旋风分离器;6—精煤缓冲仓;7—精煤卸料器;8—恒定风阀门;9—恒定风流量计;10—恒定风引风机;11—旋转蝶阀;12—脉动风流量计;13—脉动风引风机;14—气体分布器;15—脉动风阀门图2 中试连续分选系统示意图

1.2 中试系统结构

中试连续分选系统如图2所示,由供风、给料、分选、排料和除尘五个子系统构成。试验过程中,-6mm粉煤通过螺旋给料器进入分选机,空气在脉动引风机和恒定引风机的作用下经气体分布器进入分选系统,脉动风由旋转蝶阀产生,蝶阀旋转速度由变频器控制;不同密度颗粒在变径结构和脉动气流的共同作用下实现分离,重产物向下运动经由矸石星型卸料器排出,轻产物随气流运动至旋风除尘器,通过底部精煤星型卸料器排出;含尘气体采用布袋除尘器过滤净化。分选过程在负压下进行,降低了环境中粉尘浓度。

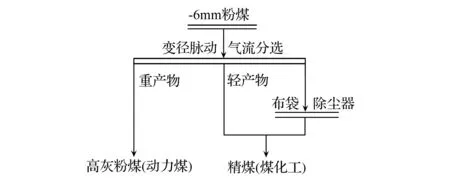

1.3 工艺流程

变径脉动气流技术可用于6~1mm粒级粉煤脱灰提质,但现有筛分技术很难以1mm粒度进行分级,因此入料一般为6~0mm。分选时,-1mm粒级大部分会随气流进入轻产物中,当-1mm粒级为低灰组分时,分选效果不受影响,其分选工艺流程如图3所示。

图3 分选工艺流程图

若-1mm粒级灰分较高则会污染精煤,影响脱灰效果,尤其对于矸石易泥化煤质。对于-1mm粒级含量高且灰分高的粉煤,设计了气流“分选+分级”联合工艺,分步降低粉煤灰分。联合工艺流程如图4所示,粉煤经变径脉动气流分选,脱除6~1mm粒级中高密度颗粒;分选所得轻产物采用恒定气流分级,分离出-1mm粒级中高灰粉煤,布袋除尘器收集的除尘粉煤灰分较高,不进入精煤产品。联合工艺最终所得精煤可用于煤化工;分选所得重产物、分级所得高灰粉煤以及除尘系统收集的除尘粉煤仍可作为动力煤使用,称为混粉煤。

图4 “分选+分级”联合工艺流程

以上2种粉煤干法工艺可与现有工艺灵活对接,对于湿法分选下限是6mm的洗煤厂,其粉煤可以直接入选,对于湿法分选下限是13mm的洗煤厂仅需要加弛张筛分级即可。

2 结果及讨论

2.1 煤质分析

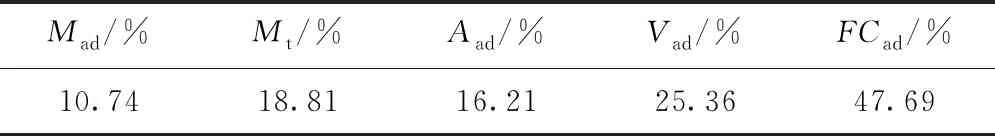

中试所用原料为宁东矿区羊场湾分厂6mm弛张筛下粉煤,其工业分析指标见表1。变径脉动气流分选入料全水分适用范围宽,变径结构和脉动气流能够促进物料在分选机内分散,当粉煤全水分低于20%时分选机内物料无团聚结块现象,精煤灰分降低幅度不受影响。该粉煤全水分为18.81%,满足分选要求。

表1 粉煤工业分析

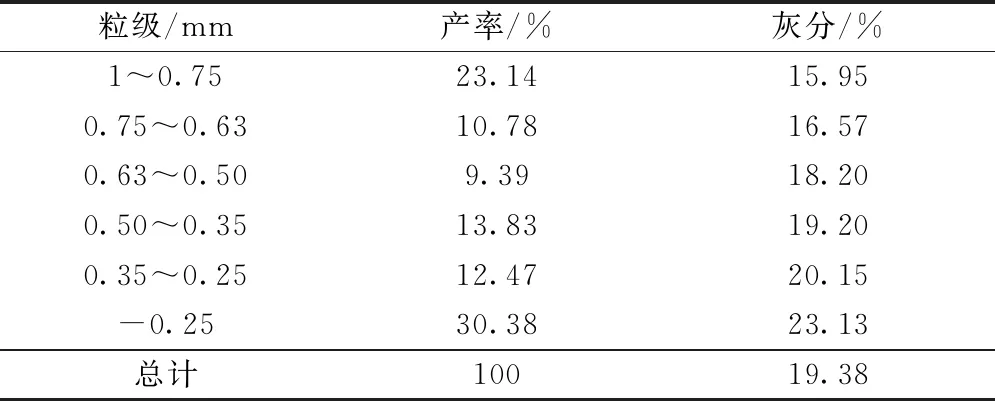

通过筛分和浮沉试验分析煤质特征。6~1mm粉煤浮沉试验结果见表2,其中1.30~1.40g/cm3密度级产率最高为71.11%,中间密度级含量少,矸石主要集中在+1.8g/cm3密度级,产率为10.69%。分别对6~0mm和1~0mm两个粒级进行筛分试验,结果见表3,6~1mm粉煤中各粒级灰分相差不大,总灰分为14.07%;-1mm粒级灰分最高为19.38%,含量也最高为40.28%。小筛分结果见表4,-1mm粉煤灰分随粒度的降低而升高,其中-0.25mm粒级灰分和产率均最高,分选过程中这些高灰细粒随气流进入轻产物污染精煤,因此对于气流分选来说该粉煤属于难选煤。

2.2 脉动气流分选结果

影响脉动气流分选效果的操作参数主要有总风量、给料速度、脉动风量、脉动风频率。其中总风量决定分选密度,给料量、脉动风量、脉动风频率影响分选精度。在给料速度130kg/h、脉动风量15m3/h、脉动风频率0.5Hz时,开展单元试验,探究中试连续分选系统不同总风量下的分选效果,总风量选择范围为200~260m3/h,每组单元试验所得重产物由星型卸料器底部收集分析;轻产物由旋风除尘器下方星型卸料器和布袋除尘器共同收集,其中旋风除尘器下方星型卸料器产物可在每组单元试验结束后单独采样分析,布袋除尘器内细灰的产率和灰分通过差减计算得到。试验结果见表5,随着风量的增加,重产物产率降低,灰分升高;轻产物产率增加,灰分先降低后升高。当风量较低时,粉煤未得到充分分选,一部分精煤损失在重产物中,风量为200m3/h时,轻产物中6~1mm粒级精煤含量只有26.9%;随着风量增加,精煤损失降低,因此轻产物灰分降低;当风量继续增加,重产物产率下降,一部分高密度颗粒进入轻产物中,使得轻产物灰分升高,当风量为260m3/h,重产物产率仅为5.63%。

表2 6~1mm粉煤浮沉试验表

表3 6~0mm粉煤筛分试验表

表4 1~0mm粉煤筛分试验表

对轻产物进行1mm筛分,得到其中6~1mm粒级灰分,可见随着总风量降低,该部分灰分逐渐降低,其中最低灰分为9.26%,脉动气流对该粒级降灰效果明显。但由于轻产物中含有大量的-1mm粒级高灰组分,分选效果受影响,导致所得轻产物灰分均高于14%,当-6mm粉煤灰分从16.21%降至14.17%,精煤产率为87.74%。

表5 不同总风量分选结果

2.3 脉动气流分级结果

针对宁东粉煤细粒级灰分高的煤质特点,增加气流分级流程,脱除-1mm粒级中细粒高灰粉煤,可辅助实现6~0mm粉煤脱灰提质。采用恒定与脉动气流方式分别对-1mm粒级分级,脉动气流频率为0.5Hz,比较不同方式的分级效果。对分级产品进行筛分分析,得到粗产物中各粒级分配率结果见表6。

表6 恒定与脉动气流分级结果表

以分配率50%为分级粒度,采用汉考克分离效率评价分级效果:

式中,α为入料中小于分级粒度的细粒级含量;β为细产物中小于分级粒度的细粒级含量;θ为粗产物中小于分级粒度的细粒级含量,计算结果见表7。

表7 恒定与脉动气流分级效率对比

由表7可知,随着分级粒度的增加,恒定与脉动气流分级效率均增加;在97.5m3/h风量条件下脉动风分级粒度略大于恒定风;当分级粒度相同时,恒定风的分级效率高于脉动风分级效率,这也表明脉动气流方式有助于减弱分离过程粒度效应,受颗粒密度因素影响,脉动气流分离过程中一部分低密度粗颗粒进入轻产物,使得分级效率较低。由于分级环节所得溢流轻产物为高灰粉煤,应减少此环节精煤损失,所以分级应选择恒定气流方式。

2.4 联合工艺分选结果

使用脉动气流分选与恒定气流分级联合工艺,可解决粉煤中-1mm粒级占比大、灰分高的问题,实现-6mm粉煤的脱灰提质。为实现联合工艺优化设计,比较了相同操作参数条件下“分选+分级”与“分级+分选”两种组合方式的脱灰效果,其分选过程各产物数质量如图5和图6所示。

图5 “分选+分级”工艺数质量流程

图6 “分级+分选”工艺数质量流程

从图5和图6可以看出,两种工艺组合条件下精煤灰分为12.03%和12.32%,产率分别为55.04%和56.22%,均实现了较好的降灰效果;先分选时,所得重产物产率较高为9.12%,灰分为27.01%,入料中细粒级产物作为自生介质,可优化分选效果;先分级时,入料中细粒级首先分离出去,后续分选环节自生介质作用减弱,这时重产物产率为6.16%,灰分为27.57%,分选降灰作用下降。上述对比表明,“分选+分级”联合工艺脱灰提质效果好于“分级+分选”联合工艺。

采用“分选+分级”联合工艺,探究不同风量组合条件下降灰效果,见表8:当分选风量为270m3/h时,风量较高导致煤中矸石未能有效分离出去,这时即使采用较大分级风量,所得精煤灰分仍较高。在260m3/h分选风量条件下,分级风量越高,所得精煤产率和灰分越低,当精煤产率为45.31%时,灰分可低至11.81%。当分选风量为230m3/h时,分选风量较低,粒度较大的低密度颗粒易损失进入重产物,从而导致最终精煤产率较低。综上所述,分选风量宜在260m3/h左右,分级风量在78~95m3/h之间,灰分降幅超过20%,精煤产率高于50%,分选数量效率大于60%,可以实现较好的脱灰提质效果。

表8 “分选+分级”联合工艺风量组合

3 结 论

1)变径脉动气流技术可用于-6mm粉煤脱灰提质,是对现有工业应用的干法选煤技术的发展;对于湿法选煤工艺也是一种有效补充,可以优化产品结构,提高资源利用率,特别适合缺水地区和遇水易泥化煤的分选。

2)6~1mm粒级变径脉动气流分选效果较好,精煤灰分和产率随着分选总风量的降低而降低;6~0mm粉煤分选过程中-1mm粒级随气流进入轻产物影响分选效果。

3)针对细粒级含量高、灰分高的粉煤,可增加气流分级作业,分离出细粒级中的高灰粉煤,进一步降低产品灰分;脉动气流与恒定气流分级效果对比表明,恒定气流分级效率较高,分级作业应采用恒定风。

4)设计了“分选+分级”联合工艺,细粒级作为自生介质可提高分选效率,整体降灰效果好于“分级+分选”的组合方式;探究了“分选+分级”联合工艺的风量组合情况,结果表明,分选分量应在260m3/h左右,分级风量在78~95m3/h之间,对于灰分为16.21%原煤,灰分降幅超过20%,精煤产率高于50%;分选所得精煤可用于煤化工,混粉煤仍可作动力煤使用。