坚硬顶板水力压裂技术及效果检验

庞贵艮

(神东煤炭集团有限责任公司 保德煤矿,山西 保德 036600)

长久以来煤矿坚硬顶板的治理以爆破为主、注水弱化为辅,爆破法施工简单,但工程量大、污染井下环境,且对于高瓦斯矿井,还存在安全隐患。水力压裂处理煤矿坚硬顶板是一项新兴技术,近年来,该技术在工作面初采期间的顶板控制方面得到广泛应用,通过对煤岩体实施水力压裂作业,可以削弱顶板的强度和整体性,提高综放工作面坚硬顶板的冒放性[1]。

水力压裂效果与岩石物理力学性质、岩体结构、地应力等地质力学条件及钻孔布置压裂参数有关。压裂工程施工结束后,应及时对压裂效果进行整体分析评价,确保压裂达到设计效果,才能保证工作面初采期间顶板及时垮落,减小初次来压步距,避免造成大面积悬顶。若分析发现局部压裂效果达不到设计要求,还可进行二次压裂,避免回采期间再进行补孔压裂,减少对生产的影响。因此,选取合理方法准确分析评价工作面初采前水力压裂效果,是整个水力压裂工程中至关重要的环节。保德煤矿首次采用瞬变电磁法对81307综放工作面初次放顶水力压裂效果进行分析,并现场观测初采期间顶板垮落和矿压显现情况,验证瞬变电磁法能否有效分析工作面顶板水力压裂效果。

1 水力压裂试验区概况

保德煤矿目前开采8#煤层为矿井首采煤层,位于二叠系山西组底界。三(下)盘区8#煤层受古河床冲刷影响,煤层基本顶为粗粒砂岩与中粒砂岩,厚度大、完整性好,平均抗压强度达57MPa以上,属坚硬顶板。采用综采放顶煤工艺开采时,顶板初次垮落步距大,来压强度高,伴随着巷道瞬间底鼓和大规模片帮及支架压死现象,底鼓最大达1.8m,严重影响到工作面的安全高效生产。矿井计划回采前采用水力压裂对工作面坚硬顶板进行欲裂弱化,缩小回采过程中悬顶面积,降低来压强度,有效控制巷道变形,保证工作面安全生产。

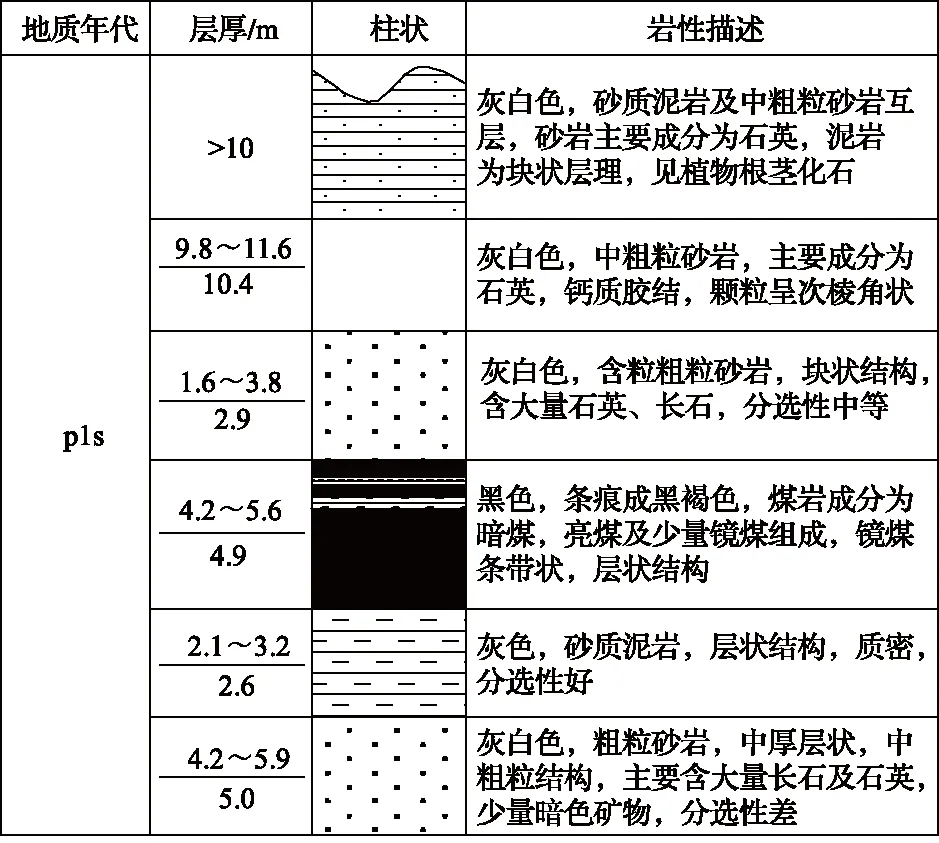

首先选择在81307综放工作面实施初次放顶水力压裂试验[2,3]。81307工作面位于保德煤矿三(上)盘区,开采煤层为8#煤层,切眼段煤层受古河流冲刷影响煤层变薄,冲刷体切割煤层最大深度约2.8m,煤层厚度4.2~5.6m,平均厚度4.9m。切眼段煤层基本顶为薄层状粗砂岩,平均厚度2.9m;上部为中粒砂岩,平均厚度10m以上,平均抗压强度达60MPa以上,属坚硬难垮顶板。工作面切眼附近顶板岩层情况如图1所示。

图1 81307工作面切眼顶板岩层柱状图

2 81307工作面水力压裂

2.1 水力压裂方案设计

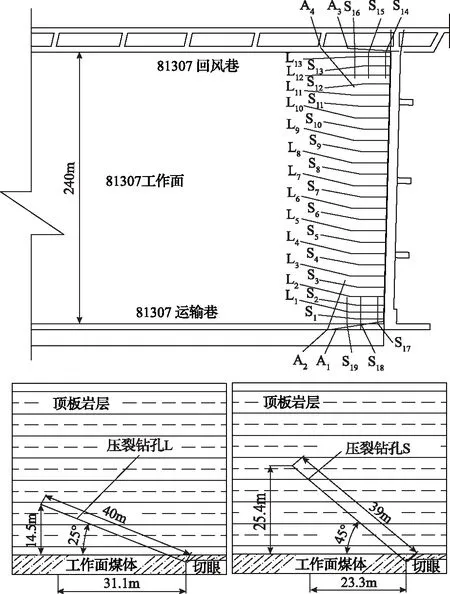

2.1.1 水力压裂钻孔布置

钻孔施工采用ZDY1200S钻机及配套钻机平台,钻头直径56mm,钻杆直径42mm。根据工作面顶板岩层结构、层厚、采高(影响高度为其4~6倍)等参数,结合矿井安全生产要求,利用4种不同结构钻孔,促使压裂裂缝有效沟通,确保对坚硬顶板岩层的有效弱化,压裂钻孔布置如图2所示。工作面共布置L孔13个,S孔31个,A孔3个,J孔7个,钻孔参数为钻孔参数为:压裂钻孔L,钻孔长度40m,倾角为25°;压裂钻孔S,钻孔长度38m,倾角为45°;压裂钻孔A,钻孔长度50m,倾角为30°;压裂钻孔J,钻孔长度25m,倾角为55°;13个L孔总进尺520m,31个S孔总进尺1178m,3个A孔总进尺150m,7个J孔总进尺175m,钻孔总计进尺2023m。

图2 工作面水力压裂钻孔布置

2.1.2 水力压裂初次放顶参数要求

1)L孔距孔口3m停止压裂,其中L1、L2、L12、L13每隔2m压裂一次,其余L孔每隔3m压裂一次,每次压裂时间为0.5h。

2)S孔距孔口4m停止压裂,其中S1、S2、S13、S14每隔2m压裂一次,其余S孔每隔3m压裂一次,每次压裂时间为0.5h。

3)A孔距孔口6m停止压裂,每隔3m压裂一次,每次压裂时间为0.5h。

4)J孔距孔口3m停止压裂,每隔3m压裂一次,每次压裂时间为0.5h。

6)特殊地段、异常区域要及时汇报并修改参数。

2.2 水力压裂过程

采用手动泵加压封孔器,从钻孔底部逐步向孔口处逐次压裂,待压力达到20MPa后停止加压,观察钻孔并监测压力表,检验封孔器能否保压。然后慢慢加压,同时记录水泵压力表以及手动泵压力表数据,继续加压直至预裂缝开裂,这时压力会突然下降,保压注水使裂纹继续扩展,保压注水压裂时间根据现场压裂情况确定,前三处压裂时间一般不少于30min,后几处压裂时间一般不少于20min,沿与裂纹方向形成横向裂纹[4]。压裂期间,发现切眼顶板、煤壁、周边钻孔或支护材料周围中有水渗出或冒出时,立即停止压裂。

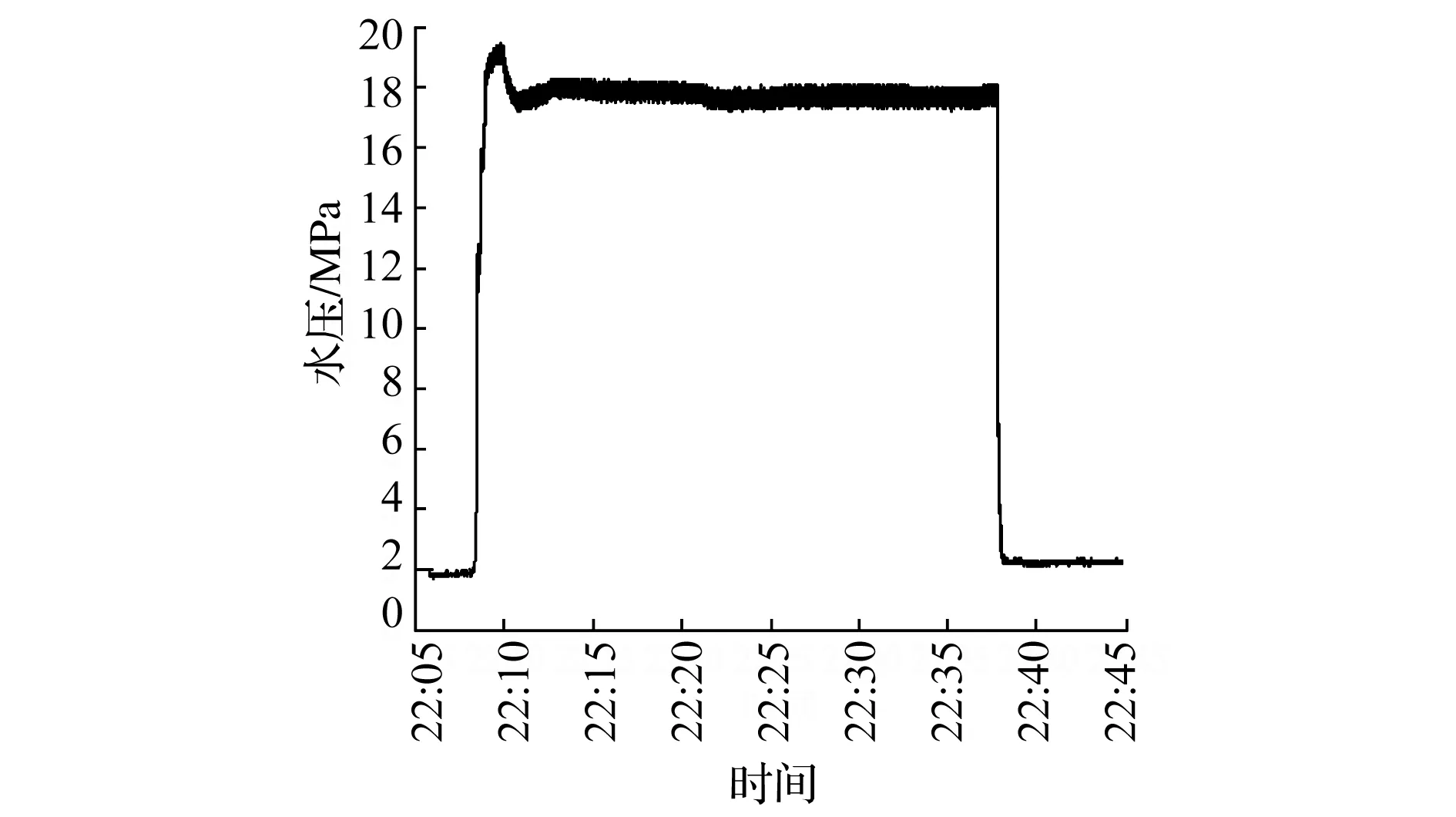

钻孔压裂过程中泵压主要集中在15~25MPa之间,81307工作面水力压裂水压变化如图3所示。从图3中可以看出,在水压大于岩石抗拉强度后,在该处出现裂纹,并沿着一定的方向向周边扩展,形成一定的扩散半径,产生弱化带。水压整体稳定扩展,可以判定该区间岩层相对均质。有部分钻孔在孔深30m以上进行压裂时切眼顶板即有淋水现象,表明在顶板上存在较发育的原生裂隙,裂缝扩展可达20~30m的范围;局部波动较大处为压裂裂纹于岩层中存在的原生裂隙或采动裂隙贯通所致。

图3 81307工作面水力压裂水压变化曲线

3 压裂效果检验

3.1 检验方法

工作面水压压裂工程施工完毕后,需采取有效的检验方法对压裂效果进行检验[5]。检验方法可分为采前检验和采后检验。采前检验可通过物探方法或钻孔窥视技术,对压裂前后顶板裂隙发育情况进行分析,通过裂隙的扩展程度来判断水力压裂效果。采后检验常采用矿压监测和垮落步距统计的方式进行分析,该方法较为科学且检验结果更接近实际,但效果检验时间较为滞后,工作面局部冒落后,再补充水力压裂工程,增加了施工难度。因此,采用一种有效的采前检验方法,在工作面安装回采前便可检验压裂效果,对压裂效果差的区域可以二次压裂,以保证工作面顶板弱化程度达到有效控制工作面顶板垮落步距的要求。

工作面顶板水力压裂后,顶板岩层在外加水压作用下,当岩体抗压强度小于外加水压会破裂,裂隙的延伸和扩张使得本身充填更多的压裂水,岩体周围的含水性增加。因此,压裂过程中水在岩体空间内分布和渗流特征,反映了水力压裂裂缝空间展布特征[6]。采用瞬变电磁法探测压裂前后顶板岩层富水性的变化,可以推断水力压裂裂缝空间展布变化,从而判断水力压裂效果。

保德煤矿81307工作面顶板为厚层中粒砂岩,均质致密,富水性弱,电性特征明显。因此,采用瞬变电磁法来探查水力压裂前后顶板岩层富水性变化及分布范围,分析水力压裂的效果[7-15]。最后,根据工作面初采过程中实际顶板垮落情况,来印证推分析效果检验的准确性。

3.2 瞬变电磁检验

3.2.1 瞬变电磁探测设计

本次效果检验采用YCS40(A)矿用瞬变电磁仪,由于切眼顶帮为锚网支护方式,金属体对瞬变电磁0~20m范围内探测效果干扰较大。因此,本次瞬变电磁探测深度选择为20~80m范围,对应巷道顶板以上14~56m范围内岩层。测线布置方法:布置一条测线,测线为沿顶板45°横扫描类型。由81307综放工作面机头至机尾进行测点布置,每隔10m布置一个测点,共计25个测点,测线长度共计240m。

3.2.2 瞬变电磁探测成果分析

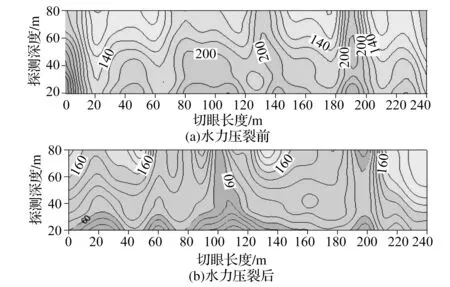

物探队分别在水力压裂前和水力压裂后按设计测线进行探测,为更加准确反映岩层富水性,有效探测深度选取20~80m。压裂前和压裂后的顶板45°方向瞬变电磁探测成果如图4所示。由图4(a)可知,工作面顶板岩层富水性较弱,相对高阻区域可能为顶板裂隙相对发育导致;由图4(b)可知,通过分析水力压裂期间电阻率的变化,可以看出注水压裂过程中砂岩顶板的视电阻率开始降低,原相对高阻区域率先变为低阻区,说明原岩裂隙发育的部分更有利于高压水的渗流。

图4 81307切眼顶板45°方向瞬变电磁探测成果

综上,通过压裂前后物探成果的对比,可以推断在Y方向20~30m探测深度范围内(对应切眼顶板14~21m范围内)水力压裂产生的裂隙较多,该区域正处于L、S两组压裂钻孔控制范围之内;在X方向0~38m、50~70m、80~150m、190~205m探测范围内水力压裂后裂隙发育程度较好。从图4(b)80~150m范围低阻异常区可以推断,水力压裂后裂隙扩展至顶板上方56m,说明该区域岩层原生裂隙发育。

3.3 初采期间顶板垮落与压力显现情况

81307综放工作面从2018年4月4日开始初采,初采期间不放煤,顶板未垮落。4月7日,工作面推进至距机头17.5m(机尾18.6m)处,工作面顶煤大面积垮落,5#—31#架、64#—82#架基本顶分层垮落,岩性为粗粒砂岩,厚度约2.0m左右。4月10日,工作面推进至距机头31m(机尾32.2m)后,工作面机头至机尾113#架(197m)范围内,顶板逐步分层垮落。工作面顶煤与顶板粗粒砂岩大范围整体垮落,但上部厚度10m左右中粒砂岩只在58#—71#架范围内垮落。特别是机尾,顶板垮落相对滞后,工作面老顶未垮落。

4月11日,开始利用A3、A4备用钻孔对机尾顶板坚硬岩层进行补充水力压裂,压裂孔孔深约60m,采用分段压裂。4月13日中班,工作面推进至距机头45.3m(机尾48m)处,工作面顶板初次来压,工作面老顶开始断裂垮落,机尾顶板也开始垮落。初次来压步距较81306工作面初次来压步距减小,水力压裂起到了弱化顶板的效果。

从工作面推进过程中垮落情况及矿压变化情况可以看出,工作面老顶中粒砂岩岩层最先开始垮落,区域主要集中在瞬变电磁探测低阻区域范围内。工作面113#至机尾垮落程度不理想,该区段也正与图4(b)中200~240m范围内的探测结果相对应。工作面初次来压前,上部中粒砂岩顶板最先垮落的位置在58#—71#架范围,与图4(b)中80~140m大范围低阻异常区探测结果相对应。通过工作面顶板实际垮落程度和瞬变电磁探测分析成果对比,在水平和纵向空间内两者相吻合。

4 结 论

通过采用瞬变电磁法探测81307工作面水力压裂前后的电性差异,分析初采前坚硬顶板水力压裂效果,得到如下结论:

1)采用瞬变电磁探测低阻异常区能够反映出顶板水力压裂后水流场和裂隙扩展范围。

2)瞬变电磁法在顶板水力压裂效果的检验中有一定适用性,通过对比压裂前后瞬变电磁探测成果中视电阻率变化的范围,可以预测压裂效果。

3)由于岩层的不均一性,要通过一次压裂来达到整体弱化顶板岩层比较困难。可根据瞬变电磁分析结果,对压裂效果较差的范围进行二次压裂,保证达到理想压裂效果。