镍钴合金镀层在低碳钢材料表面处理的应用情况

(中电科技集团重庆声光电有限公司 重庆 400060)

电镀镍层作为保护各种钢铁基体的中间层及外层,是各种防护性功能性镀层的主体,广泛应用于机械制造、轻工业和国防工业等,在电镀工业中占有很重要的地位[1]。集成电路外壳材料对散热性能有着较高的要求,低碳钢凭借导热系数为50W/mK在集成电路外壳中广泛应用。但由于低碳钢中含有一定比例的碳,容易与空气中的水和氧发生原电池反应,镀层表面容易出现锈点、麻点、起皮等不良现象,因此需选择同时具备电镀镍层性能与高耐蚀性的镀层。近年来非晶态合金由于其高耐蚀性、高机械强度、超导型、耐放射性等优异的性能引起了学者的大量关注,尤其是以镍为基质的镍钴复合镀层成为了一个研究热点。结合集成电路金属外壳在机械领域与航天航空领域的应用及材料表面的特殊要求,本文选择了镍钴合金层作为研究对象。

镍钴合金镀层为金属灰白色,与传统的镍镀层相比,其镀层的耐蚀性能、耐磨性能及硬度均优于传统单质电镀镍,且析氢过电位较低,既可作为防护镀层,还可以用作阴极析氢材料[4]。目前镍钴合金镀层在国外的器件外壳中得到了广泛的应用,国内的光电子器件陶瓷外壳也有部分应用,但集成电路器件金属外壳还是采用传统的单质镀镍层工艺。

本文选用了双脉冲电镀氨基磺酸镍体系的镍钴合金工艺。双脉冲电镀是指输出参数固定的周期换向脉冲电流,在电镀过程中可细化镀层结晶,以提高镀层的致密度与耐蚀性[5],使镀层微观不平处被强力溶解整平并提高电镀速度,使镀层厚度更加均匀细致,镀层的各项技术指标均优于传统直流电镀,对微型精密的产品电镀有显著的效果。氨基磺酸镍钴体系较硫酸镍钴体系具有沉积速度快,电流效率高,镀层内应力小等特点[6],将以上所述的镍钴合金工艺在本公司某几款光电子器件金属外壳上试制含有不同质量分数钴的镍钴合金镀层,对耐蚀性能,硬度等进行测试考核,研究其适用性。

1.实验

(1)仪器

电源采用日本三社公司的MRT800.1HPR型双脉冲电源,电流精度为0.01A。镀槽PP试验槽,容积为15L。

(2)基体预处理

样品材料为10#钢(低碳钢,含碳量为万分之十),样品型号为公司某光电外壳。电镀阳极材料为纯镍板,阴极杆材料为不锈钢板材,在电镀前均通过了打磨→除油→清洗→超声清洗→干燥等一系列前处理步骤。

(3)配方与工艺

①主要工艺流程

图1 工艺流程图

②主要工序说明

A.镀液组成:镀液采用氨基磺酸体系,Ni2+(氨基磺酸镍浓缩液)(40~70g)/L,NiCl2·H2O(2~12)g/L,Co(So3NH2)2·4H2O(8~25)g/L,H3BO3(35~45)g/L,C12H25SO3Na(0.10~0.15)g/L。化学药品均为分析纯;B.除油:Na2CO3(30~40)g/L,Na3PO4(30~40)g/L,Na2SiO3(1~8)g/L,化学药品均为分析纯,工艺温度60~70℃,阴极电流密度3A/dm2;C.喷砂:工序采用320#玻璃砂处理产品表面,提高镀层结合力;D.电镀工艺参数:pH:4.0~4.5,温度40~50℃,阴极电流密度1A/dm2,脉冲占空比90%;E.不同Co2+含量的溶液:电镀采用日本三社公司SanRex HKD-1530FU型脉冲电源,以挂镀的方式,纯镍板为阳极,分别在不同钴含量的镀液中制成纯镍镀层以及镀层含钴15%、20%、25%(wt%)的电极样品;F.超声清洗:工艺频率40kHz,工艺时间30min;G.干燥:工艺时间为30min。

(4)样品镀层质量测试分析方法

①空气中氧化情况。将样品放置在温度为22℃~25℃,湿度为50%~70%的空气环境中,使用型号为STM6的金相显微镜观察表面氧化情况,以10天为一个周期,共观察9次,累计试验90天,对表面氧化物(锈点等)进行观察,初步判定镀层的耐蚀性。②表面形貌分析。使用型号为Inspect F50型场发射扫描电子显微镜来观察样品的表面微观形貌。③镀层表面孔隙率测试:贴滤纸法。将铁氰化钾、氯化铵、氯化钠按照一定的比例配置成溶液,把浸润的滤纸贴在样品表面,静止10min,可明显观察到蓝色斑点。孔隙率=n/S(个/cm2):n为孔隙斑点总个数(个);S为所测试样面积(cm2)。一般以三次实验的算术平均值作为检验结果。④盐雾试验。盐雾试验主要是为了检查产品的抗腐蚀能力。依据GJB548B-2005中方法1009.2中条件C对产品的镀层进行盐雾考核,盐液的浓度为5%(wt%),温度为(35±3)℃。⑤引线疲劳试验。引线疲劳试验主要为了检查产品的引线及其密封处抗弯曲疲劳的能力,依据GJB548B-2005中方法2004条件B2进行。

2.结果与讨论

(1)样品在空气中的放置情况

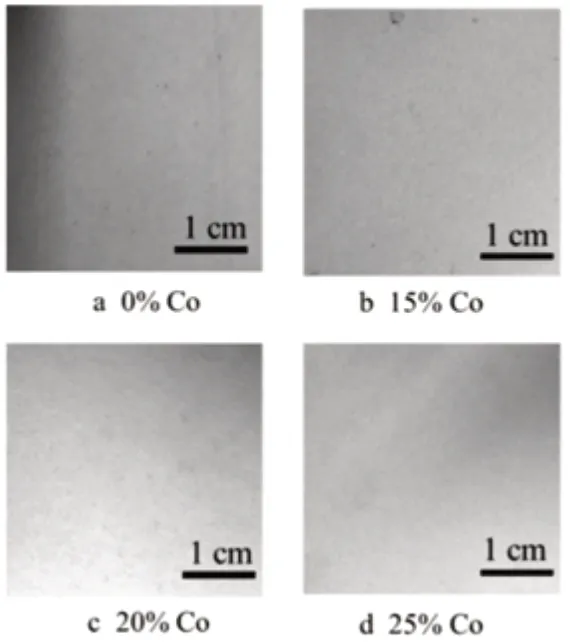

将四种样品静置于空气中,对表面氧化物(锈点等)进行观察,90天后观察表面氧化情况如图2所示,可以看出,随着钴含量的增加,镍钴合金镀层表面粗糙度降低,锈点明显减少,当钴含量在20%以上时,几乎无锈点出现,初步判断钴含量的增加可以有效减少镀层表面的金属氧化物,抗氧化及抗蚀性增强。

图2 四种样品放置90天状态图

(2)样品表面形貌

图3是氨基磺酸镍和镍钴合金镀层的SEM形貌图,从镀层的表面微观形貌图(图3a~3d)可以看出,随着钴含量的增加晶粒尺寸逐渐减小,表明了钴元素有细化晶粒的作用。分析原因为可知,因为镍原子与钴原子原子半径不同,在制备镍钴合金的过程中出现了晶格畸变。镀层比较平整光滑,表面致密,晶粒尺寸较小,说明本次沉积实验质量较好,符合性能测试要求。

图3 四种样品SEM图

(3)样品孔隙率

镀层的孔隙率反映了镀层表面的致密程度,孔隙率的大小直接影响镀层的防护能力。按照贴滤纸法对四种样品进行了孔隙率测试,把浸润的滤纸贴在样品表面,静止10min,可明显观察到蓝色斑点如图4所示。整理得到结果如表1所示。实验中,贴滤纸法存在一定的局限性,但是基本可以反映出随着钴含量的增加,孔隙个数显著减少,结果进一步表明镀层质量得到明显改善,防护能力增强。

图4 四种样品孔隙率测试光学图

表1 样品三次试验的孔隙个数

(4)样品盐雾实验

盐雾实验的评定采用观察试样表面的定性评定方法。测定了不同钴含量的镍钴合金镀层在5%(wt%)NaCl溶液中的腐蚀失重,并与氨基磺酸镍镀层作对比,实验结果如图5所示。结果表明,随着钴含量的增加,镍钴合金镀层的腐蚀失重显著减小,腐蚀失重速度变慢,即抗蚀性增强。

图5 四种样品96小时盐雾状态图

(5)引线疲劳测试

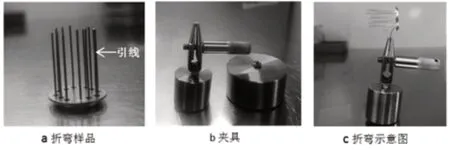

把不同钴含量(0%、15%、20%、25%)的四种样品分别进行如图6所示的引线疲劳测试,经过三次循环、四次循环与五次循环后,结果如表2所示。25%(wt%)Co含量的镍钴合金镀层在经过四次循环后出现起皮现象,五次循环后断裂,说明镀层随着钴含量的增加硬度变大,钴含量达到25%Co时硬度最大。引线疲劳试验标准要求可折弯3次,该产品的引线折弯五次后断裂,但能满足GJB2440-2006《混合集成电路外壳通用规范》中引线疲劳的要求。

图6 四种样品96小时盐雾状态图

表2 四种样品不同循环次数后的状态

3.结论

(1)本文使用的镀液是在集成电路器件外壳电镀的氨基磺酸镍体系的基础上改进的配方,并通过双脉冲电镀方式成功地制备了氨基磺酸镍钴合金镀层。

(2)镍钴合金镀层晶粒小,孔隙率低,耐蚀性好,随着Co含量的增加,镍钴合金镀层的结晶更致密,晶粒更小,表面更均匀,其抗腐蚀性能依次升高。

(3)不同Co含量的镍钴合金镀层满足GJB2440-2006《混合集成电路外壳通用规范》中对外壳盐雾、孔隙率、镀层质量、引线疲劳等方面的要求。