冲击式气螺刀扭矩参数探究

闫国瑞,苏哲逸

(中杰杰鼎实业有限公司,浙江杭州311100)

0 前言

在起草国家行业标准JB/T XXXX-2020 冲击式气螺刀时,我们对产品的核心技术指标,即拧紧扭矩做了深入探究。本标准该参数以全国凿岩机械与气动工具标准化技术委员会秘书处最终审定,经国家机械工业联合会审批,于2020年正式发布的文本为准。本文针对标准的送审稿从技术层面做一些介绍。

1 参数制定

1.1 对顶层设计的质疑

笔者认为我国凿岩机械与气动工具行业目前实施的产品标准制定、修订的起点太低,关键技术指标就低不就高的兜底模式,产品合格率大众化的顶层设计理念,严重滞后于我国的产业现状,从而使部分山寨产品也判为合格品。这类从源头上自我矮化了的产品行业标准,不仅让国内气动工具产品“劣币驱逐良币”的不公平竞争有机可乘,让它可用低价倾销的方式打价格战,同时也有损于我们产品的国际交流。经过四十多年的改革开放,我国气动工具厂家已经能够生产低、中、高级别的,可满足各种工况的产品,但是现行所有气动工具产品标准的关键技术指标都是一刀切,缺少对当前各类产品的分级别、分档次、有区分的评价考核体系。这样的产品标准也给产品质量监管部门造成了困惑。例如国家气动产品质量监督检测中心(奉化)两年前曾对浙江省的十几家气扳机产品做了一次普查,抽检结果是大家的性能指标都合格,实际上却良莠不齐。

1.2 参数制定原则

基于上面的质疑,我们在制定拧紧扭矩指标时综合考虑了四个方面的因素:企业的现有加工能力、用户的普遍诉求、检测部门的可操作性、当前国际发展趋势。针对产品的不同用途,首次提出了普通级(DIY)、专业级、工业级产品的概念及界定,制定了三个级别的拧紧扭矩指标,实现了对目前国产各级别气螺刀产品的全覆盖。三级别评价体系及指标的提出,突破了现行气动工具产品标准编制的框架,是我们对顶层设计理念的大胆创新。2018年11月初在湖北恩施召开的全国凿岩机械与气动工具标准化委员会年度大会上,来自全国的几十位专家对三级别评价体系及其指标(方案)做了评审,一致赞成,全票通过。

1.3 术语和定义

我们把产品按性价比划分为工业级、专业级、普通级,做到了对所有产品的全面覆盖、合理区分,使得本标准的适用性极大提高,具体界定如下。

(1)工业级(Industrial Grade)。用于现代机电制造业装配流水线上的工具,对产品的可靠性,扭矩爬升率、关键零件、部件力学寿命(失效周期)要求都很高,对噪音、振动等环保指标要求较严。使用气压一般为0.5~0.7 MPa。

(2)专业级(Professional Grade)。用于机电类产品的维修工具,对反转方向扭矩(拆螺钉)要求比正转方向扭矩高,关键零件、部件力学寿命(失效周期)有一定的要求,对扭矩爬升率要求比工业级的低。使用气压一般≥0.5 MPa。或是用于木工安装、家居装潢、电工维修等工具,对扭矩的爬升率比工业级的较低。

(3)普通级(Ordinary Grade)。用于家庭自备工具箱套件,自己动手维修(俗称DIY),使用频率很低,使用气压一般为0.63 MPa。

1.4 拧紧扭矩参数

三个级别产品的拧紧扭矩及其时间见表1。

1.5 拧紧扭矩探讨

查阅并深入分析的资料有:ISO898.1-2013〔3〕、ISO 898.7-1992〔1〕、GB/T 3098.1-2010〔2〕、GB/T 3098.13-1996〔3〕、QC/T 518-1999〔4〕、HB 6586-1992〔5〕、JB/T 8411-2016〔6〕、JB/T 5129—2004〔7〕等现行标准;大型工程设计手册及高校机械零件设计教材中关于螺纹紧固系统的力学分析、螺栓的强度级别规定、保证载荷计算、摩擦系数对扭矩的影响、紧固扭矩的简易实用计算公式;美国福特汽车公司、瑞典阿特拉斯·考普柯(Atlas Copco)公司、日本瓜生(URYU)公司、日本空研(KUKEN)公司、德国博世(BOSCH)公司及台湾几家知名气动工具公司,他们推荐的不同规格螺栓的拧紧扭矩值;美国英格索尔·兰德(IR)公司及瑞典阿特拉斯·考普柯(Atlas Copco)公司关于螺纹拧紧扭矩的专题讲座PPT〔8,9〕;国内学者的科研论文;目前国内冲击式气螺刀主要生产企业所能达到的扭矩值。最后提炼出三个实用公式:

表1 产品拧紧扭矩/时间(送审稿)

式中 M——拧紧扭矩,N.m

K——摩擦系数

P——螺栓的轴向预紧力,N

d——螺栓大径,mm

M2——螺栓的松开扭矩(配合系统的零件没有生锈时)

公式(1)是公认的算式,无须详述。公式(2)是美国英格索尔·兰德(IR)公司及瑞典阿特拉斯·考普柯(Atlas Copco)公司的用户培训教材——关于螺纹紧固扭矩的专题讲座(PPT)里的资料,含义是施加于螺纹紧固系统的扭矩M,其中50%被螺帽底端面与它的支撑平面之间的动摩擦所消耗,40%被螺纹副(内外螺纹啮合斜面)的动摩擦所消耗,只有10%被转换成螺栓的轴向预紧力(夹紧力P),这三者的比例大约是5:4:1。我们能够方便操控的是100%的M,但实际发挥夹紧作用的只是转变为预紧力P 的10%M 的扭矩。公式(3)是日本学者的专著给出的。上面式(1)中的K 值对M 有极大的影响,简介如下:

公式(1)中的摩擦系数K 是一个特别重要但被大多数气螺刀用户忽视了的重要参数,他们对公式(2)也很陌生,所以用户一直索求气螺刀的输出扭矩越大越好,给产品制造企业造成很大压力。为了给气螺刀产品行业标准制定合理的拧紧扭矩值,我们深入研究了有关摩擦系数K 的资料。文献〔10〕指出:“拧紧力矩M 与它所引起的螺栓轴向力P 间的关系,由拧紧力矩系数K 确定。K 的大小在螺栓的紧固联接设计计算及施工工艺中都很重要。德、美、日诸国对这方面的研究较重视,但也因K 值在实测中离散性较大,而感到不易妥善处理。如德国在1956年的标准中取K=0.18,1963年又改为K=0.193。1957年美国铁路工程师协会的规范中,曾取K=0.20,英国铁路桥梁中取K=0.17。后来美、英两国的规范又要求在使用的螺栓中进行扭矩抽样试验来确定K值。日本自1962年使用经光洁处理的垫圈后,发现K 值降到0.12 左右,且离散度也减小了”。大量资料显示,摩擦系数与紧固件的表面化学处理、材料强度、螺纹尺寸精度、形位公差、螺纹副及承压平面的表面粗糙度等许多因素有关,其中螺栓表面化学处理是一个关键因素。不同的表面处理其摩擦系数相差很大,有时相差将近一倍。例如同规格同强度的螺纹副,表面为磷化时摩擦系数约为0.13~0.18,而表面发黑时摩擦系数约为0.26~0.30。由于摩擦系数之值往往很离散,所以公式(2)中用于产生螺栓轴向预紧力P 的10%M 扭矩变化范围很大,一般为10%±5%(5%M~15%M),因此一只气螺刀即使输出扭矩比较稳定,但可能对同一规格的螺栓拧不紧,也可能拧断。区别在于这两种工况的摩擦系数不同。大多数气螺刀用户忽视了,甚至压根不知道摩擦系数的重要性,一味抱怨气螺刀扭矩不够大,但标准化工程师在制定产品扭矩指标时应当搞清楚这个问题。轴向预紧力P 在设计时一般选取螺栓屈服强度的65%~80%,安全系数约大于等于1.2。

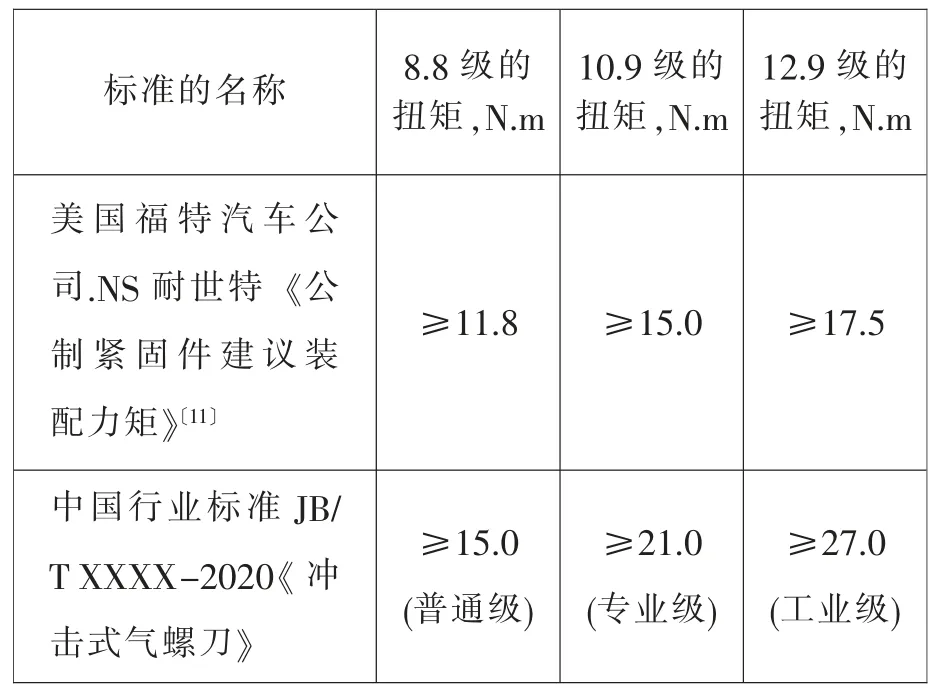

中国航空航天工业部标准HB 6586-1992〔5〕规定了M4~M39 的细牙和粗牙,强度级别为590 MPa、930 MPa、1075 MPa、1470 MPa 四种级别,应力状态为抗拉及抗剪的四种螺栓的拧紧扭矩。但我们行业产品的主要市场是民用,不宜参考航空标准。中国汽车行业标准QC/T 518-1999〔4〕规定了M6~M48 的强度级别为4.6、5.6、6.6、8.8、10.9、12.9 共六种普通螺栓的拧紧扭矩,其摩擦系数K的平均值为0.284,这个资料对我行业有参考价值,但对应于表1 产品系列的螺纹公称直径只有6、8、10,缺少系列3、4。美国福特汽车公司旗下全资子公司NS 耐世特(北京、上海、苏州)的资料《公制紧固件建议装配力矩》〔11〕,对M1.6~M36大径尺寸不同的17 种螺栓,强度级分别为9.8、10.9、12.9 级,螺纹副干燥时取K=0.15,螺纹副润滑时取K=0.2 的各种工况条件下的拧紧扭矩做了规定,尤其包含了螺纹大径尺寸为1.6、2、2.5、3、3.5、4、5、6、8、10 这十个段,很适合我行业标准的尺寸系列。还发现NS 耐世特公司的资料完全引用了ISO 898〔1,12〕,既简明又实用,所以我们最终确定以源自两个最权威国际标准ISO 898〔1,12〕的NS 耐世特 《公制紧固件建议装配力矩》〔11〕的数据为基础,初步设定了JB/T XXXX-2020 冲击式气螺刀的拧紧扭矩初始值,其中工业级、专业级、普通级的扭矩值分别对应于NS 耐世特的《公制紧固件建议装配力矩》〔11〕里的8.8 级、10.9级、12.9 级。在进一步考虑我国冲击式气螺刀产品现状及不同用户(市场)对拧紧扭矩的诉求之后,又对初始值做了修正(乘一个大于1 的系数)。现将用户使用量较大的M6X1 螺栓,K=0.2(干燥)时,JB/T XXXX-2020 冲击式气螺刀与美国福特公司NS 耐世特子公司的扭矩值对比列在表2 中。

我们制定的拧紧扭矩值都高于耐世特《公制紧固件建议装配力矩》〔11〕的规定,出现这种情况的原因应该是我国螺纹紧固作业工况的摩擦系数K 值普遍偏大,需要气螺刀产品输出较高的扭矩值。事实上这些参数并没有大幅度超越生产企业的出厂验收标准。

表2 产品拧紧扭矩值对比

2 结束语

拧紧扭矩是产品的核心指标,但同时也是被目前国内市场严重扭曲,甚至变态了的指标。目前各个厂家的产品都在比赛力量(扭矩)大小,谁的产品拧紧扭矩大谁就有卖点。我们尝试通过产品标准的制定,对这种不正常现象予以纠偏,力求该值具有科学性、先进性、实用性,让其回归理性值。美国福特汽车公司是世界500 强,我们制定的拧紧扭矩参数与这样的公司对标,就论这一点可以算是与国际先进技术接轨了。