管柱扭转疲劳试验台设计

上海理工大学 上海 200093

汽车管柱转向器的作用是将来自转向盘的转向力矩和转向角进行适当的变换(主要是减速增矩),再输出给转向拉杆机构,以此实现汽车轮胎转向。转向管柱不仅拥有良好的吸能特性,而且即便是在遇到溃缩后还能继续转向,在碰撞后部分能量能够被安装支架吸收。把来自转向盘的转向力矩和转向角进行适当的变换(主要是减速增矩)就是转向器的作用,再将其输出给转向拉杆机构使汽车转向。所以,以上的分析表明了减速传动装置就是管柱转向器真正的本质。汽车管柱转向器如图1所示。

图1 汽车管柱转向器

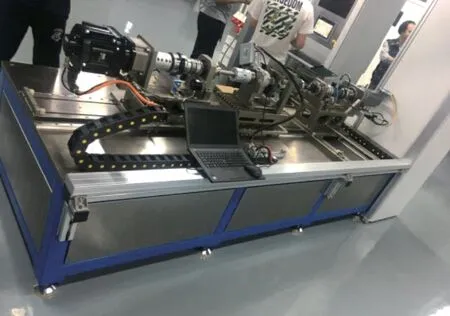

参照由汽车行业标准QC/T29096—2014《汽车转向器总成台架试验方法》所规定的汽车管柱转向器与汽车动力转向器的试验方法,本课题给出了一种面对所有小轿车和部分轻型车的管柱转向器的管柱转向器扭转疲劳试验台的总体实施方案。通过方案对比分析,确定了扭矩加载布置方式并确定试验台整体布局;进行了试验台整体结构的设计与标准件的选型,包括扭矩加载机构设计、电动机装夹机构设计、传感器装夹机构设计和管柱转向器装夹机构设计等,电动机、传感器、轴承、导轨及滚珠丝杆的选型,并且进行了详细的计算与校核,如图2所示。

图2 管柱扭转疲劳试验台

试验台结构设计

1.试验台疲劳加载布置方式

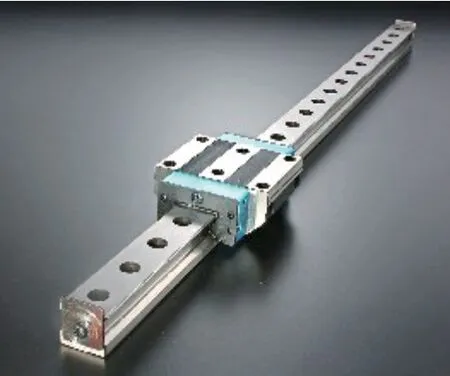

本课题采用的扭矩疲劳试验台,具体目的是将一种乘用车管柱扭矩疲劳试验载荷加载设计方法进行方案设计与分析。根据管柱转向器的工作条件,有三种可以选用的疲劳加载布置方式:双直线导轨加载布置方式、双直线导轨加滚珠丝杆加载布置方式和齿轮齿条加载布置方式。

(1)直线导轨加载布置方式 如图3所示。

图3 直线导轨加载布置

(2)双直线导轨加滚珠丝杆加载布置方式 如图4所示。这种方式的优点为:梯形丝杠可以自锁;滚珠丝杠不能自锁,传动效率高,精度高,噪声低,适合高速往返传动。缺点为:水平传动时跨距太大要考虑极限转速和自重下垂变形,所以传动长度不可太大,可以改用螺母旋转丝杠不动,但还是不能太长;时间久了传动间隙变大,精度变差。典型用途:数控机床小板面数控切割机及电动缸等。

图4 双直线导轨加滚珠丝杆加载布置

(3)齿轮齿条加载布置方式 如图5所示。这种方式的优点是:承载力大,传动精度较高,可达0.1mm,可无限长度对接延续,传动速度可以很高(>2m/s);缺点:若加工安装精度差,传动噪声大,磨损大。典型用途:激光/玻璃/钢板数控切割机,建筑施工升降机可达30层楼高。

图5 齿轮齿条加载布置

技术实现要素:为了解决上述问题,本课题提出了一种转向管柱疲劳试验载荷加载设计方法,至少解决上述背景技术中存在的一个问题。针对连接特点,在制定转向管柱加载设计方案时,通过进行直线导轨与滚珠丝杆的轴向导引求解,得到各工况下的转向管柱载荷。采用加载设计,计算得到各个接头的载荷,对加载接头及其连接的轴进行耐久性计算,对薄弱部位进行加强,该种设计接头承载能力强,加载实施方便,所需要的杠杆系统小,能够达到简化试验规模,降低试验成本。

首先是获得转向管柱在各个工况下的总载荷。

其次,确定将加载机构设置在水平面上作为转向管柱加载形式。

第三,采用与键轴连接的方式安装多个加载连接轴。

第四,开始进行各转向管柱加载接头的接头载荷上限的计算,并得到转向管柱加载接头的加载方案及各转向管柱加载接头的分配载荷,再参照转向管柱总载荷。

第五,对转向管柱其他方向上的载荷进行求解,分析各加载接头处结构连接的耐久性,依据分配载荷的参数,提高薄弱部位强度。

最后,要进行对转向管柱载荷的加载。

将转向管柱顺时针加载及转向管柱逆时针加载作为转向管柱载荷的加载形式,并以转向管柱构造水平线中间位置为分界线。如图6所示。

图6 输入端结构

2.加载方法的确定

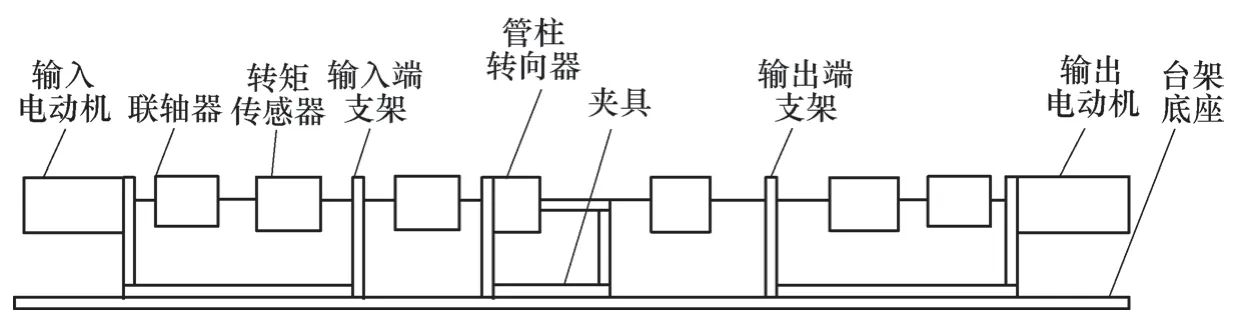

疲劳试验台转向管柱载荷加载设计方法,属于转向管柱疲劳损伤试验领域。首先获得各个工况下扭矩疲劳载荷数值;其次,确定加载方案,采用双直线导轨与滚珠丝杆结合的方式安装多个转向管柱加载接头;之后,计算各转向管柱加载接头的接头载荷上限,并根据转向管柱总载荷确定加载接头的加载方案及各加载接头的分配载荷;并且分析各加载接头处结构连接的耐久性,提高薄弱部位强度;最后进行载荷加载。本课题设计了转向管柱载荷加载系统的布置方式,如图7所示。

3.电动机的选型

电动机的选型首先要确定管柱疲劳试验台的机械结构部分,即确定机构的每种部件及加载过程中的扭矩传动方法。

电动机的选型也要确定运转模式,即确定加减速时间、匀速运动时间、停止时间、循环时间和移动距离或角度等电动机轴的技术指标及工作参数。加减速时间、停止时间尽量选得大些,除非某些特殊状况,由此选择小功率的电动机就具有可靠性与可行性。

电动机的选型亦要计算惯量比和负载惯量。在电动机选型时,根据相关参考资料,需要将电动机轴上相对的惯量负载,能够有效地被计算所得出的各个部件的惯量负载来对应转换。按照通常标准,电动机功率若在750W以下,则惯量比要<20;电动机功率若在1000W以上,则惯量比要<10。由于快速响应是管柱扭转疲劳试验台要求,因此在选型上电动机必然需要选择惯量比小的。但如果加速时间较长,在选型上必然需要选择惯量比较大的。

电动机的选型离不开计算转速。在电动机的选型时计算电动机轴的最大转速,需要根据加减速时间、匀速时间和移动距离用来保证额定转速大于最大转速。必须要注意的是,如果转矩和温度有上升趋势,那么电动机运行可能会达到最高转速。

电动机的选型中,计算转矩也是很重要的一部分,电动机转矩是根据负载惯量、加减速时间和匀速时间计算得出的。首先是进行峰值转矩的计算,最大转矩在电动机的运转过程中,应保证电动机允许最大转矩的80%以下为正常取值范围。其次是移动转矩和保持转矩的计算,转矩在电动机长时间稳定工作的时候,必须要保证电动机允许最大转矩的80%以下为正常取值范围。最后是有效转矩的计算,在整个运转周期中所需单位时间数值是由转矩的平方均值得到的,所以保证电动机允许最大转矩的80%以下为正常取值范围。

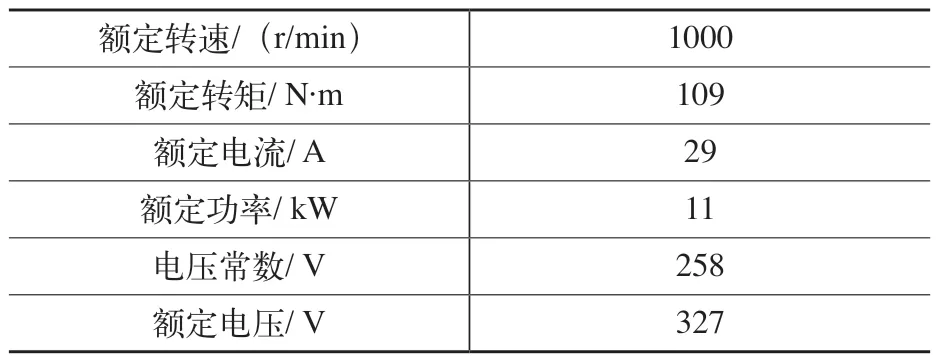

根据实际管柱转向器扭转疲劳实验的要求,从而选择能满足以上条件的某型电动机,部分技术指标参见表1。

图7 管柱转向器扭转疲劳试验台机构示意

表1 某型电动机的部分参数

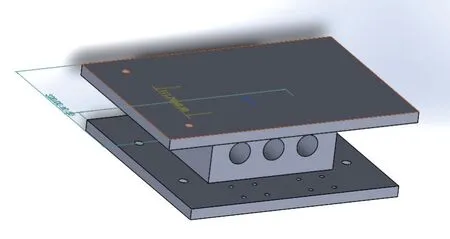

4.输入部分支架结构设计

通过在电动机与扭矩传感器的支撑件的结构设计之后,由于对支撑架与直线导轨以及滚珠丝杆的连接需求,需要对电动机以及扭矩传感器的支架底部的输入输出端支架底座进行结构设计。因为支架底部具有连接导轨、电动机支撑架与扭矩传感器支撑架的作用,在结构中间添加孔洞来增加结构的应力分散性。如图8所示。

图8 输入端支架

有限元分析

为准确地获得管柱转向器上的受力特性,需要依照实际连接关系,进行有限元分析。

该焊接模型在连接件之间形成多面体单元,并在多面体单元上下表面形成“爪”状结构,从而将载荷传递到连接件上。ACM焊接类型对于管柱转向器与管柱转向器相邻的零部件,采用ACM焊接类型,能更准确地模拟管柱转向器应力状况,有限元结果精度较高。

为避免造成的结果失真,需提高网格质量建模。本文主要有焊接和螺栓联接两种方式,在管柱转向器各安装点处使用螺栓联接,管柱转向器上各零部件通过焊接固定。

为精确模拟管柱转向器焊接关系,本文运用两种虚拟焊接类型来模拟实际工程中焊接关系,即ACM焊。对于所焊接的钢板冲压件,焊点利用金属原子进行连接,结构上的特性导致其刚度更大,在HyperMesh中可以用点焊进行模拟。本文所研究目标为管柱转向器上应力情况,管柱转向器部件的焊点对管柱转向器影响较小,采用较为简单的刚性焊点,这样可以节省建模时间,减少工作量。

1997年Heiserer 提出了ACM焊接类型来模拟焊点,经过宝马公司的检验,证明了该焊接类型不仅结合了传统焊搂类型的优点,而且与试验拥有更好的相关性。检查主要包括以下内容:雅克比、长宽比、翘曲角以及扭曲度等。因此要控制模型三角形单元比例,本文控制所建立三角形单元数量应为2%以下。

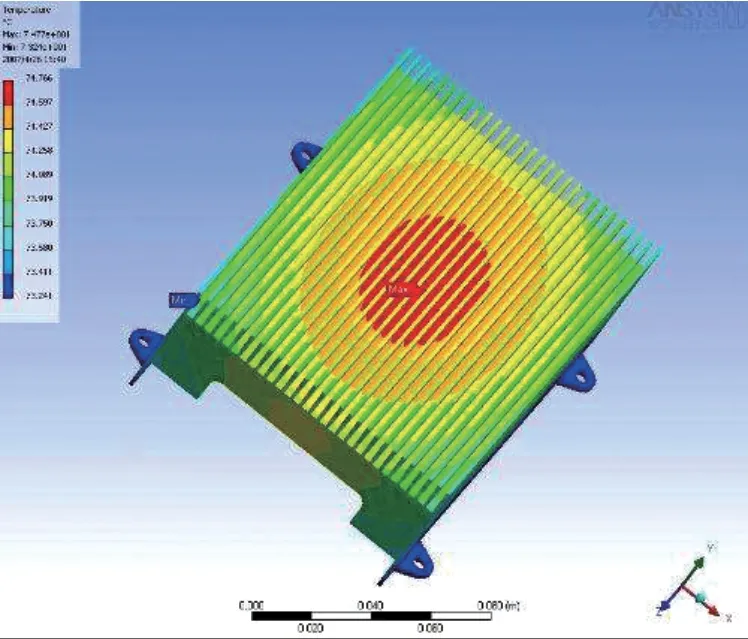

在完成管柱转向器有限元模型网格划分后,要对模型赋予材料属性。管柱转向器材料为QSTE420TM,统一设定为高强度钢,各零部件厚度依照实际原零部件厚度进行赋予,管柱转向器由于零件较多,其厚度在此不一一赘述。以支架底座为例的有限元分析如图9所示。

图9 支架底座应力

结语

本文以小轿车及部分轻型车的管柱转向器所用的管柱转向器扭转疲劳试验台作为研究对象,以有限元方法为基础,运用相关有限元软件建模,并结合相关试验来验证模型准确性。随后,以管柱转向器仿真应力值为目标进行多目标优化,根据优化结果加工制作管柱转向器试验台夹具,进行了管柱转向器试验台的静态试验。最后,完成了管柱转向器的疲劳寿命分析,并与试验结果对比,保证试验台满足疲劳分析要求。