铁酸锌还原-氧化选择性分解行为研究①

邬桂婷, 刘 维, 韩俊伟, 张添富

(中南大学 资源加工与生物工程学院,湖南 长沙410083)

我国是世界第一产锌大国,其中约70%的锌是通过湿法炼锌方式获得的[1]。 在传统湿法炼锌过程中,铁酸锌是不可避免的生成产物;此外,钢厂烟尘中锌含量高,主要以氧化锌和铁酸锌形式存在,其中铁酸锌的锌含量占总锌量的30%以上[2-4]。 由于铁酸锌结构稳定,难于浸出或还原,导致这些物料被直接堆存,大量浪费资源且严重污染环境。 因此,含铁酸锌物料的资源化利用关键在铁酸锌的分解[5-6]。

20 世纪60 年代前,主要采用火法工艺处理铁酸锌[7-8],这些工艺大都存在能耗高、流程长、贵金属回收率低等缺点。 20 世纪60 年代后,铁酸锌处理技术逐步转向热酸浸出的湿法工艺[9-12],湿法工艺虽然提高了锌浸出率,但产生大量沉铁渣。 近年来,研究人员进行了大量火法-湿法联合工艺研究,发现磁化焙烧[13-16]是锌铁分离的有效途径,但该方法正处于研究阶段,且磁化焙烧技术存在一个很难解决的问题:在工业应用上铁酸锌的完全分解和磁铁矿的过还原控制两者不能同时实现。

针对上述一段焙烧中铁酸锌分解不彻底的难题,本文提出一种强化铁酸锌选择性分解新方法,先通过还原焙烧将铁酸锌分解为氧化锌和铁氧化物,然后冷却至低温,利用氧化亚铁在低温下化学活性强、不稳定的特性,在CO2气氛下将过还原的氧化亚铁转化为磁性四氧化三铁。

1 试 验

1.1 试验原料

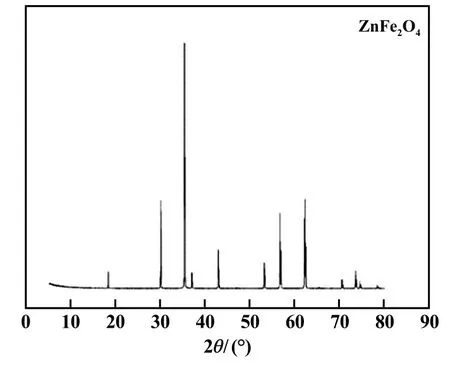

试验用原料为实验室合成的纯铁酸锌:将分析纯氧化锌和三氧化二铁按照锌铁摩尔比1 ∶1充分混匀,将混合物置于高温炉中,在1 000 ℃下焙烧4 h,取出样品,采用1 mol/L 盐酸溶液在40 ℃下搅拌1 h,以除去焙烧过程中未反应的氧化锌及三氧化二铁。 浸出渣洗涤3 次后再次置于高温炉中,在1 000 ℃下焙烧1 h,冷却后取出样品并保存于干燥器中备用。 化学分析结果表明:合成产物锌含量27.04%,铁含量46.32%,与纯铁酸锌的化学组成基本一致。 合成产物XRD 图谱见图1。 图中只有铁酸锌的峰,无杂相,晶形较好。

图1 合成产物铁酸锌XRD 图谱

焙烧使用的气体有CO、CO2、N2。 CO 作为还原气体,N2作为补充气体和保护气体,CO2的作用是控制还原强度。

1.2 试验方法及设备

焙烧采用密闭管式炉,设备图见图2。 首先称取一定质量的铁酸锌,平铺在60 mm ×120 mm 的刚玉瓷舟中,将瓷舟放入密闭管式炉内,在N2保护下加热至设定的还原温度,并通入一定比例的CO 和CO2气体,调节N2流量以构成2 L/min 的气流,恒温焙烧一定时间,待还原焙烧结束后停止通入CO 和CO2,并冷却至磁化温度,通入一定浓度CO2,进行氧化焙烧,最后在N2保护下自然冷却到室温,取出样品分析化学成分、磁性能。

图2 密闭管式炉示意

1.3 可溶锌率和磁性铁测定

用化学滴定法测定还原焙砂氧化锌和总锌含量,并计算可溶锌率;用比磁化率反映还原焙砂、氧化焙砂的磁性,从而确定过还原的氧化亚铁被氧化的程度。

2 结果与讨论

2.1 热力学讨论

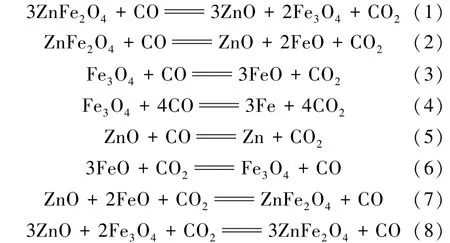

从热力学角度,在CO 作为还原剂条件下铁酸锌可能发生如下反应:

运用HSC5.0 软件计算各反应在0 ~1 000 ℃范围内的标准吉布斯自由能变化,结果见图3。 在所研究的温度范围内,对于铁酸锌的还原(式(1)),标准吉布斯自由能变化表现为较大的负值,表明此温度范围内有利于铁酸锌还原为磁铁矿和氧化锌。 随着温度升高,式(2)的标准吉布斯自由能变化持续下降,在大约270 ℃时,吉布斯自由能变化为负值,说明还原过程中铁酸锌不可避免地过还原为方铁矿。 式(3)的吉布斯自由能变化大约570 ℃时变为负值。 在500 ℃以下磁铁矿可能还原为金属铁(式(4))。 在研究范围内,式(5)的标准吉布斯自由能变化为正,温度升高有利于氧化锌的还原。 当温度低于600 ℃时,式(6)的标准吉布斯自由能变化为负值,说明在低温条件下,以CO2为氧化剂可以实现方铁矿向磁铁矿的转化。 在300 ℃以上,式(7)、式(8)标准吉布斯自由能变化均为正。因此,为了将方铁矿转化为磁铁矿,且避免铁酸锌的生成,在高于600 ℃条件下进行还原反应,而在不低于300 ℃的较低温条件下进行氧化反应。

图3 可能发生的反应标准吉布斯自由能变化

2.2 还原焙烧

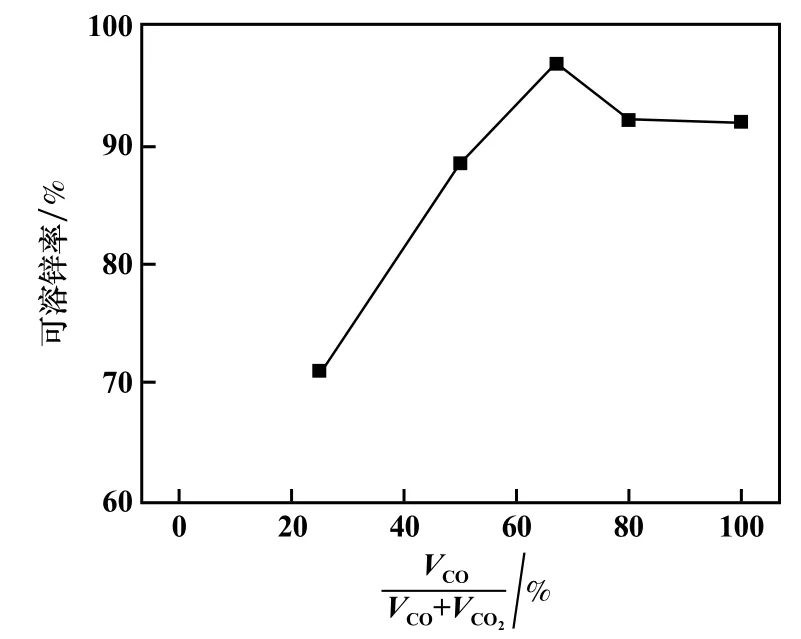

2.2.1 还原气氛对铁酸锌还原的影响

通过已有研究[16-17]可知,CO2可以调节CO 还原分解为铁酸锌的程度,因而避免铁酸锌过度还原为单质铁,VCO/(VCO+VCO2)体积比对铁酸锌分解有重要影响。 在CO 浓度20%、焙烧时间90 min、温度750 ℃条件下,考察了VCO/(VCO+VCO2)比对铁酸锌还原产物中可溶锌率的影响,结果见图4。 当VCO/(VCO+VCO2)比小于67%时,随着比值增大,可溶锌率增加。 但当VCO/(VCO+VCO2)比超过67%时,可溶锌率反而降低。在VCO/(VCO+VCO2)比为67%时,可溶锌率达到最大值96.63%。 这可能是在弱还原气氛下,随着VCO/(VCO+VCO2)比增大,还原气氛加强,铁酸锌的分解率增加,导致可溶锌率增加。 但过强的还原性气氛下,铁酸锌分解生成的氧化锌和铁氧化物生成锌铁固溶体,从而降低可溶锌率[18]。

图4 还原气氛对还原焙烧产物中可溶锌率的影响

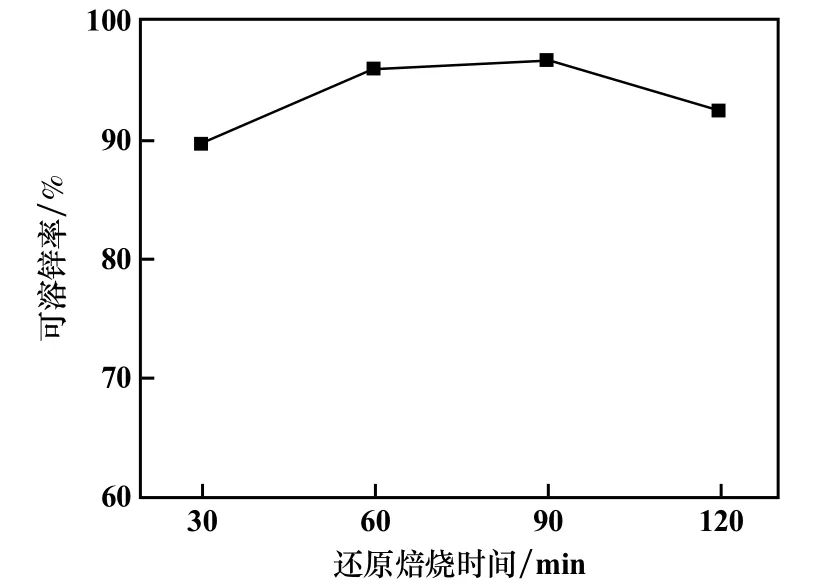

2.2.2 还原焙烧时间对铁酸锌还原的影响

VCO/(VCO+VCO2)比67%,其他条件不变,还原焙烧时间对铁酸锌还原焙烧后可溶锌率的影响见图5。 在90 min 之前,可溶锌率随着时间增加而增加;但超过90 min 后,可溶锌率降低。 因此,最佳还原焙烧时间控制为90 min。

图5 还原焙烧时间对还原焙烧产物中可溶锌率的影响

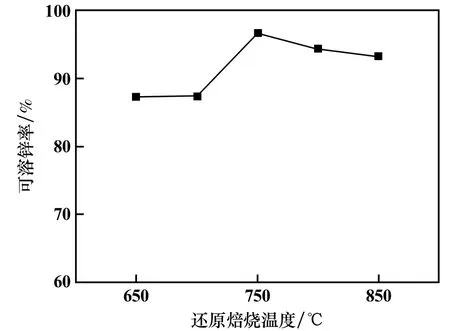

2.2.3 还原焙烧温度对铁酸锌还原的影响

还原焙烧时间90 min,其他条件不变,还原焙烧温度对铁酸锌还原焙烧渣可溶锌率的影响见图6。 从图6可以看出,可溶锌率在750 ℃时出现拐点,超过750 ℃,可溶锌率出现下降趋势。 这是因为铁酸锌过还原形成Fe0.85-xZnxO[19],从而降低了可溶锌率。 因此,最佳还原温度为750 ℃。

图6 还原焙烧温度对还原焙烧产物中可溶锌率的影响

2.3 氧化焙烧

通过还原焙烧,铁酸锌分解率达到97%,但铁仍主要以方铁矿的形式存在。 方铁矿无磁性,易溶于低酸性溶液,不利于后续锌铁分离。 为解决这个问题,使用CO2在低温条件下进行氧化焙烧,将方铁矿转化为磁铁矿。

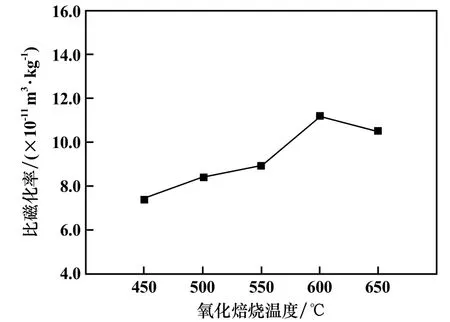

2.3.1 氧化焙烧温度对方铁矿磁化的影响

测得制备的铁酸锌样品比磁化率为3.99×10-13m3/kg,铁酸锌样品在750 ℃、焙烧时间90 min、VCO/(VCO+VCO2)比67%条件下还原焙烧后,焙烧产物比磁化率为5.30×10-11m3/kg。

固定CO2流量0.4 L/min、氧化焙烧时间75 min,氧化焙烧温度对氧化焙砂比磁化率的影响见图7。 首先随着温度升高,比磁化率增加;当温度超过600 ℃时,比磁化率下降。 因此,最佳氧化焙烧温度为600 ℃。

图7 氧化焙烧温度对氧化焙砂比磁化率的影响

2.3.2 氧化焙烧时间对方铁矿磁化的影响

氧化焙烧温度600 ℃,其他条件不变,氧化焙烧时间对焙砂磁化率的影响见图8。 由图8 可知,氧化焙烧时间为90 min 时达到最佳效果。 所以,最佳氧化焙烧时间为90 min。

图8 氧化焙砂比磁化率随氧化焙烧时间变化曲线

2.3.3 CO2流量对方铁矿磁化的影响

氧化焙烧时间90 min,其他条件不变,CO2流量对氧化焙砂磁化率的影响见图9。 CO2流量从0.4 L/min增加到1.2 L/min,氧化焙烧后样品的比磁化率从1.12×10-10m3/kg 增加到1.17×10-10m3/kg,继续增加CO2流量,比磁化率基本不变,说明方铁矿已基本磁化,因此选择CO2流量为1.2 L/min。

2.4 优化条件试验

图9 氧化焙砂比磁化率随CO2 浓度变化曲线

根据各单因素试验结果,得到还原焙烧优化工艺条件为:CO 浓度20%、还原温度750 ℃、VCO/(VCO+VCO2)比67%、焙烧时间90 min,此时铁酸锌充分还原为氧化锌和氧化亚铁,铁酸锌分解率达到96.63%;氧化焙烧优化工艺条件为:氧化温度600 ℃、氧化时间75 min、CO2气体流量1.2 L/min,此时方铁矿转化为磁铁矿,氧化焙砂比磁化率达到1.17×10-10m3/kg。

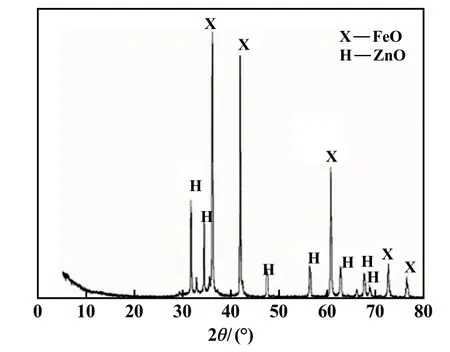

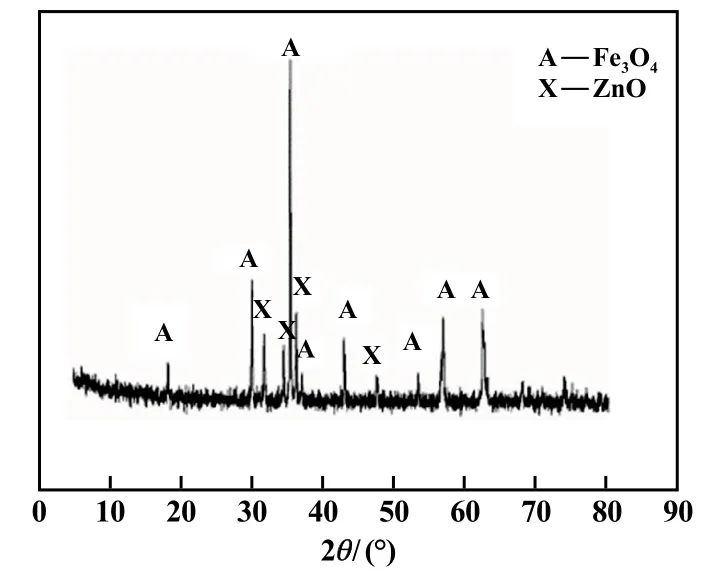

最佳工艺条件下,还原焙烧后焙砂的XRD 图谱见图10,还原焙砂再氧化焙烧后的焙砂XRD 图谱见图11。图10 显示只有氧化锌和方铁矿的峰,表明铁酸锌分解完全,且没有过还原为单质铁,有利于后续方铁矿的磁化。 图11 显示只有氧化锌和磁铁矿的峰,说明氧化亚铁基本转化为磁铁矿,氧化效果明显。

图10 还原焙砂XRD 图谱

图11 氧化焙砂XRD 图谱

3 结 论

1) 提出了一种选择性分解铁酸锌方法,即在较高温度下使铁酸锌充分还原为氧化锌和氧化亚铁,然后在较低温度、CO2弱氧化气氛下将氧化亚铁转化为磁铁矿。

2) 热力学分析结果表明,铁酸锌在分解过程中不可避免地会过还原为FeO,且升高温度不仅有利于铁酸锌分解,还促进FeO 的生成。 CO2在低温环境下可将方铁矿转化为磁铁矿,且温度越低,越有利于反应的进行,但降低温度会减缓反应速度、延长氧化时间和增加CO2流量均在一定程度上促进方铁矿的转化。

3) 最佳还原焙烧条件为:VCO/(VCO+VCO2) 比67%、CO 浓度20%、焙烧时间90 min、温度750 ℃,此时可溶锌率可达到96.63%。 对还原焙砂进行氧化焙烧,当氧化温度600 ℃、氧化时间75 min、CO2浓度1.2 L/min时,氧化焙砂比磁化率达1.17×10-10m3/kg。