基于高速气流雾化空调冷凝水冷却散热器的装置

罗轶阳

(武汉理工大学汽车工程学院,湖北 武汉430070)

目前,随着中国经济的增长与便捷交通的发展,人们对于车辆的需求不断增加,据近几年乘用车销售量的统计[2],全国乘用车保有量在2018年便达到了2.4亿辆,几乎每台正在使用的汽车上都装有空调。天气炎热时,汽车空调开启后会使发动机负荷增加、温度升高,同时使冷却液温度升高,发动机无法在最佳温度范围内工作,汽车的油耗便会增加。基于中国巨大的汽车保有量,增加的燃油总消耗量十分巨大。

1 项目背景及意义

通过查阅资料,了解到了冷却水温与燃油消耗率的大致关系[3]。在夏天行驶时开启空调,会导致冷却水温上升[4],超过最佳温度。通过计算可以得出,当冷却水温超出其最佳温度后,如果能使冷却液温度降低1℃,就能提高2.27%的燃油效率,所以对冷却水降温是十分必要的。针对此问题提出一种基于高速气流雾化车载空调冷凝水冷却散热器的装置。

2 装置原理及可行性分析

利用合理的管道设计将车载空调冷凝水引导至散热器前通过高速气流雾化,雾化后的水滴作用于散热器表面持续蒸发吸热,保证空调制冷量并更好地控制发动机工作温度。

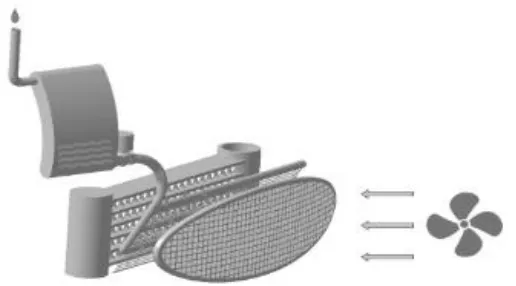

雾化网是雾化装置的核心部件。该雾化器利用汽车行驶时通过格栅的高速气流[6]将雾化网上冷凝水形成的水膜吹散,从而达到细化水珠的效果。主储水装置中的冷凝水经由滴水管滴管下落至雾化网上,使雾化网被水膜覆盖,易于被气流所破碎,达到雾化效果。网孔的大小影响水膜的成型,网孔过大,成膜率相对较低,不能达到有效的雾化效果;网孔过小增加了水膜粘结力,对风阻影响相对增大。因此,需要制订合理的网孔尺寸,既达到良好的雾化效果,又最小限度地增加风阻。雾化装置如图1和图2所示。

图1 雾化网的布置示意图

图2 雾化网网孔示意图

本装置的主要技术参数如表1所示。

表1 主要技术指标

3 设计思路与方案

3.1 设计思路

本作品采用模块化设计,分为前置储水装置、主储水装置和雾化装置。各部分之间采用水管、卡扣连接。针对不同车型的不同需要,可提供两种模式进行改装。

模式一(如图3所示):针对客车及部分可改装空调冷凝系统的轿车,由于冷凝水出水口高于雾化装置作用位置,所以,可选用主储水装置和雾化装置组合。冷凝水产生后收集于主储水装置中,达到水量下限以及合适的工作条件后电控阀门打开,为雾化装置供水。雾化装置位于散热器右下角进水口处,受到供水后通过多排出水管向雾化网供水,使冷凝水在雾化网表面形成水膜。雾化装置利用汽车行驶时的高速气流将雾化网上的水膜破碎形成水雾,辅助散热器。

模式二(如图4所示):针对空调冷凝水出口低于雾化装置作用位置且不便改装空调冷凝系统的轿车,可选用前置储水装置、主储水装置和雾化装置的组合。冷凝水产生后先收集于前置储水装置中,达到一定的水位后接通电源驱动水泵工作,将水提升至主储水装置中,达到水量下限以及合适的工作条件后电控阀门打开,为雾化装置供水。

3.2 前端储水装置设计

前置储水装置主要由罐体、顶盖、浮杆、导杆、检测杆、弹簧、磁保持继电器和水泵组成(如图5所示)。冷凝水产生后通过管道流入罐体中,浮杆底部的浮子受到浮力后带动检测杆沿轨道移动,轨道上下端均有磁保持继电器,当检测杆运动到水位上限对应的位置时,磁保持继电器触发水泵工作;当检测杆运动到水位下限对应的位置时,磁保持继电器停止水泵工作。

图3 模式一

图4 模式二

图5 前置储水装置组成示意图

考虑到车辆行驶时的颠簸情况,做出以下设计避免误触发:浮杆和导杆均采用对称设计,当水位由于颠簸发生改变时,由于左右水位不同导致浮杆受到的浮力不同,进而产生一个转矩,使导杆与罐体产生摩擦,阻止检测杆上升。同时导杆轨道内有一弹簧,在辅助检测杆归位的同时起到一定的防误触发作用。

3.3 主储水装置设计

主储水装置由罐体和电控阀门组成,罐体设计成弧形有利于贴合发动机舱内形状,罐体左上方与右下方设有接口,可通过水管与前置储水装置或冷凝水出水口和雾化装置相连(如图6所示)。罐体右上方设有泄压孔兼排水孔,当冷凝水流入时起平衡气压的作用,方便冷凝水顺利进入主储水罐。当水量超出主储水罐容积时,多余的冷凝水可从排水孔流出。当满足工作条件时,电控阀门打开,向雾化装置供水。

图6 主储水装置示意图

3.4 雾化网设计计算

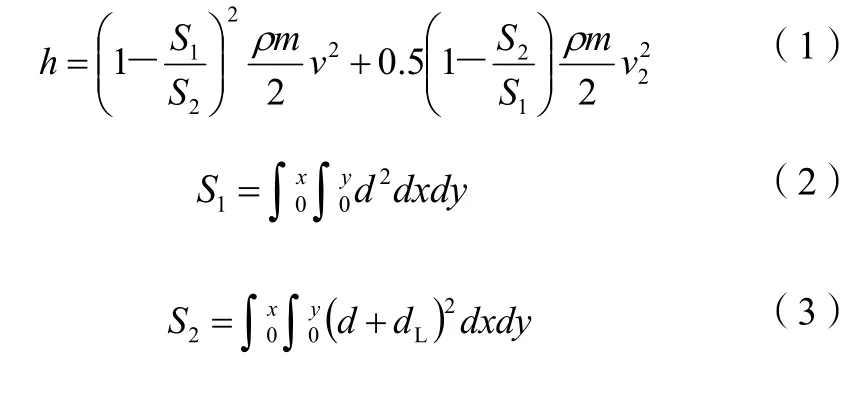

气流进入格栅时,由于气流的粘滞性和惯性以及格栅对气流的阻滞、扰动作用而形成的通风阻力,是造成气流能量损失的主要原因;又由于水膜的作用,使通过雾化网的气流发生变化,但由于变化微小,可近似认为经过格栅的风速就是经过雾化网的风速,其局部阻力计算式为[5]:

式(1)(2)(3)中:h为局部通风阻力,Pa;S1为雾化网有效通过面积,m2;S2为雾化网总面积,m2;v为气流通过雾化网的风速,m/s;ρm为空气平均密度,kg/m3;v2为气流通过雾化网后的风速,m/s;x为雾化网宽度,m;y为雾化网长度,m;d为雾化网孔径,m;dL为雾化网线宽,m。

则:

式(4)(5)(6)中:F为雾化网对水膜的临界表面张力,N;Fσ为水膜表面张力,N;σ为水的表面张力系数,N/m。

联立上述方程可寻得最优解。为了更加准确快捷,建立了数学模型并将最初设定的雾化网尺寸代入,最后得出最优孔径尺寸。取x=0.5 m,y=0.3 m,dL=0.001 m,ρm=1.293 kg/m3,v=10 m/s,σ=7.28×10-2N/m,计算得出最佳的网格孔径大约为3.56 mm。

4 仿真分析及实验验证

4.1 三维模型的建立

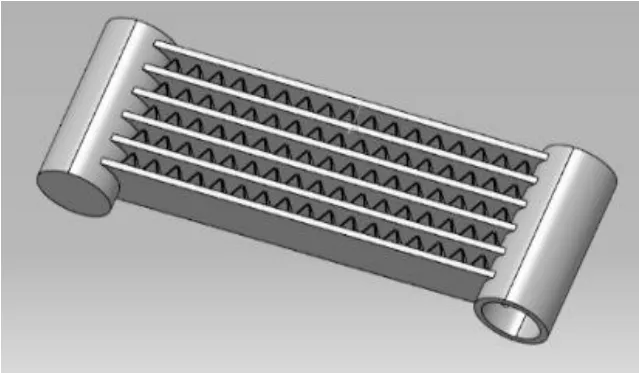

通过查阅论文中得知散热器温度最高的部位集中在靠近入水口的第一、二排管[7],且散热器四周的散热效果最好[8]。同时,由于装置所能提供的水量和喷洒面积无法达到对整个散热器的全覆盖,所以最终建立了24 cm×8 cm的局部模型,如图7所示。

图7 简化模型示意图

4.2 散热效果仿真分析

对散热器的传导情况进行有限元热流耦合仿真分析,模拟传热散热系统下的稳态环境,各域的属性参数设置如表2所示。

稳态分析后温度结果如图8、图9所示,其中图8为纯风冷情况下的冷却液温度分布图,图9为风冷加水冷情况下的冷却液温度分布图。可以看出,整体达到稳态以后,增加了水冷之后冷却液的温度要比纯风冷情况下的温度低10℃左右。但由于分析用的是简化模型,冷却液未充分换热就流出了散热器,所以实际情况纯风冷条件下散热效果应该优于仿真中得到的结果。

表2 仿真分析参数设定

图8 纯风冷情况下的冷却液温度分布

图9 风冷加水冷情况下的冷却液温度分布

5 实验验证

模拟雾化网利用高速风雾化的情形,测量不同网孔直径的金属网在进行雾化的过程中空气湿度的变化来进行分析。加工了4块金属网孔径分别为1 mm、2 mm、3 mm、4 mm的金属网,利用吹风机获得较大风力进行高速风的模拟。利用滴管供水,在金属网上形成水膜,用高速风吹破形成水雾。整个过程中用湿度计测量环境湿度的变化,对4个金属网分组进行比较。

在测量湿度的过程中先测出周围环境的相对湿度为59%,实验过程中的风速稳定在(10±0.5)m/s,并且之后每组进行试验后都要等到湿度计数值恢复到59%之后在进行实验。最后测得数据如表3所示。

表3 实验数据

可以看出,雾化网孔直径在3~4 mm时效果最佳。

6 总结与展望

本装置将平时浪费的车载空调冷凝水合理利用,用来控制散热器的温度,实现在保证制冷效果的同时,降低了汽车发动机的燃油消耗。其可以广泛用于各种车型,比如私家车、货车、公共交通车辆等,均可在炎热天气的车载空调工作中发挥可观的节能减排效益。

本装置具有的成本低廉、结构简单、效果显著等优点,这将使本装置在当前绿色环保领域中占据一席之地,发挥出重要的作用。