固溶处理对铜铝合金组织的影响

刘伟 肖旋

摘要:以铝铜合金为研究材料,基于固溶工艺参数的调节,结果发现,随着固溶温度的升高,合金中的k相逐渐减少,β、相组织逐渐增多;固溶至900℃时,铝铜合金中的k相已完全固溶。经室温拉伸后,铝铜合金的抗拉强度、屈服强度、呈现先升后降的趋势,延伸率逐渐减小,温度为890℃时具有较高的强度与一定的塑形,为最佳的固溶热处理工艺。

关键词:铝铜合金,固溶,相变,力学性能

中文分类号:TG146

1引言

青铜合金具有悠久的历史,随着时代的进步在青铜合金内部加入部分合金元素,如Al,P,Fe等形成新型铝铜合金[1-3]。该合金不但具有一般铜合金的优良物理性能,而且比传统的青铜类合金具有更高的强度、硬度、耐磨性等系列力学性能。因此,被广泛的应用于现代制造业和军用加工业,如重工制造、机械制造、电器制造及航空航天等[4]。但随着技术的更新换代和科学技术的进步,常用的简单铝铜合金的力学性能逐渐不能满足现代制造业及航空航天等的性能要求,因此研究优良力学性能的铝铜合金具有重要意义。

经过文献发现[5-6],在铝铜合金具有多种复杂的相组织,可以热处理强化,来提高其性能,本次研究将通过固溶处理对铝铜合金进行优化,提出最优的热处理参数,使该合金性能满足现代工业性能的要求。

2实验材料与方法

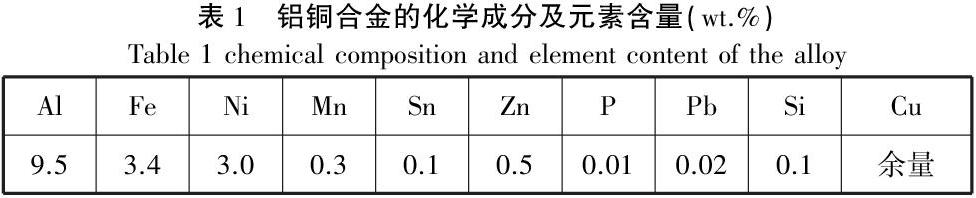

本次试验所用材料为锻压后的铝铜合金,该合金的化学元素含量如表1所示。试验过程中保温时间为1h,分别在850 ℃-900℃不同温度下进行固溶处理,并進行金相观察。关于力学性能测试,用常温拉伸力学性能作为检测的标准,分别对固溶温度进行比较选出最佳热处理工艺。

3结果与讨论

3. 1显微组织

图1为经过在850 ℃-900 ℃保温1h固溶处理后的金相组织。由图1(a)可以看出:白色部分晶粒组织为铝元素溶于铜基固溶体中的面心立方ɑ相,一般而言,铝铜合金中α相塑性好,硬度强度。如图1(a)在ɑ相晶界及晶内处存在黑色球状的共析体k相,工业上为了细化晶粒,提高合金的力学性能和耐磨性,在铝青铜中加入了少量Fe,Fe在铝青铜中的室温溶解率很低,其质量分数约为0.3%,超过此溶解度就会出现FeAl3化合物,为富Fe相。

。经870℃固溶处理后,如图1(b)合金基体组织发生了静态再结晶作用,富铁相逐渐固溶于基体,ɑ相组织逐渐长大,总体晶粒尺寸变大。一般而言当温度冷却至560 ℃时相组织会发生共析反应,高温β相逐渐转变为ɑ+k两相组织相。但由于固溶处理时水冷,β相来不及完全转变从而保留了部分的β相,(β相是电子化合物Cu3Al8为基的固溶体,体心立方结构,在高温下具有很好的稳定性),形成ɑ+β+k组织(如图1(c))。如图1(d)随着温度升高至迅速冷却β相转变为无扩散型的黑色β、马氏体强化相。随着温度升高至900℃,如图1(c),由于固溶温度高,ɑ+k迅速转变为β相,合金中的为ɑ+k相逐渐减少,β、相逐渐增多;存在针状β、马氏体,β??相是以Cu3Al为基的介稳相的固溶体,当温度在低于325℃时为斜方晶系的晶格结构,在温度高于565℃时具有体心立方晶格结构,上述各组织物相的特征、形貌以及所占比例都是影响改合金力学性能的主要因素。

3.2力学性能

如图2为在室温下测定的铝铜合金的力学性能,分别为抗拉强度(TS)、屈服强度(YS)、平均延伸率等。由图2可知,随着固溶温度从850 ℃升高至900℃,合金的抗拉强度、屈服强度分别呈现出先升后降的变化趋势,而伸长率一直降低,在890 ℃以下固溶时,合金的抗拉强度、屈服强度随着固溶温度的升高而逐渐增大, 890 ℃时抗拉强度分别为687MPa,屈服强度分别为394 MPa,延伸率为11.8%;固溶温度在900℃时,合金的抗拉强度、屈服强度达逐渐下降,抗拉强度分别为643 MPa,屈服强度分别为292 MPa,延伸率为8.9%,这是由于大量出现的针状β马氏体为硬脆相,易生成裂纹而发生断裂。因此可确定为比较好的的固溶温度为890℃。

4结论

(1)铝铜青铜合金最佳的固溶处理温度为890℃保温1h水冷,在此温度下,该合金的抗拉强度分别为687MPa,屈服强度分别为394 MPa,延伸率为11.8%。

(3)铝铜合金固溶强化机理主要为固溶固溶时处理时β??马氏体的转变作用,随着固溶温度的升高,β??马氏体逐渐增多,塑性逐渐降低。

参考文献

[1] 王智平, 金玉花, 路阳, et al. 高铝青铜Cu14AlX摩擦磨损特性的研究[J]. 铸造, 2003, 52(3).186-189

[2] 路阳, 李文生, 王智平, et al. 新型模具铝青铜合金材料的研制[J]. 热加工工艺, 2002(3)45-47.

[3] 李文生, 王智平, 路阳. 高强耐磨铝青铜热处理工艺的研究[J]. 甘肃工业大学学报, 2002, 28(2):26-29.

[4]刘峰. 高铝青铜合金组织及加工性能的研究[D].江西理工大学,2014.

[5]罗芹,吴忠,秦真波,刘磊,沈彬,吕维洁,胡文彬.镍铝青铜的表面处理技术及研究进展[J].材料导报,2015,29(01):15-21.

[6]韦天升,林高用,蔡阳中,王毅强,张胜华.特种铸造方式下QAl10-4-4铝青铜组织演变规律[J].有色金属加工,2013,42(01):13-18.

沈阳理工大学,辽宁 沈阳 110168