煤层气井整体压裂及排采技术研究

——以延川南煤层气田为例

赵兴龙,常 昊

(1.中国石化华东油气分公司临汾煤层气分公司,山西临汾 041000;2.中国冶金地质总局西北地质勘察院,西安 710000)

在煤层气开采过程中,如何实现气井的高产、稳产是保障气田效益开发的核心问题,有效的储层改造和合理的排采制度则是实现这一目标的关键环节。近几年,整体压裂工艺技术取得一定进展,有效促进储层改造效果,但气井投产后的整体排采制度,以及如何有效实现井间干扰,提升气井产气水平等方面研究较为欠缺。以往在排采制度研究方面,往往只注重单井排采制度的建立和优化[1-7],对于小井组或区域性多井的整体排采制度方面研究较少。

温庆志等(2009)通过室内实验回归了启动压力梯度与渗透率的函数关系,在此基础上建立了低渗透非达西渗流整体压裂的数学模型[8]。王益维等(2010)通过长期导流能力的实验, 回归支撑裂缝导流能力与闭合应力及时间的变化关系式,在此基础上建立了考虑启动压力和水力裂缝长期导流能力的整体压裂数学模型[9]。吕铁等(2013)优选L 区块裂缝参数范围,再采用正交优化和模糊数学的方法建立整体压裂方案,确定整体压裂参数[10]。李国锋等(2013)探讨了丛式水平井组整体压裂工艺技术在致密低渗透气藏中的应用[11]。李玉伟等(2013)提出可通过改变同步体积压裂的裂缝施工参数,改变诱导应力场,调整井间地层的最大、最小水平主应力差值,诱导裂缝转向形成网状裂缝;改变与设计转向裂缝相邻或距离较近裂缝的参数时,诱导应力场变化明显,利于裂缝转向[12]。赖建林等(2018)为了提高延川南煤层气整体压裂开发效果,提出了煤层复杂裂缝等效渗流表征方法,将复杂的网络裂缝等效为高渗透带,通过优化高渗透带的大小和渗透率,获得最佳的整体压裂裂缝长度和导流能力[13]。

本次研究以延川南煤层气田为研究区,通过整体压裂试验,探索合理施工方法和参数,提出适用于该气田的整体排采制度,提升气井产气效果,为气田的效益开发提供保障。

1 地质背景

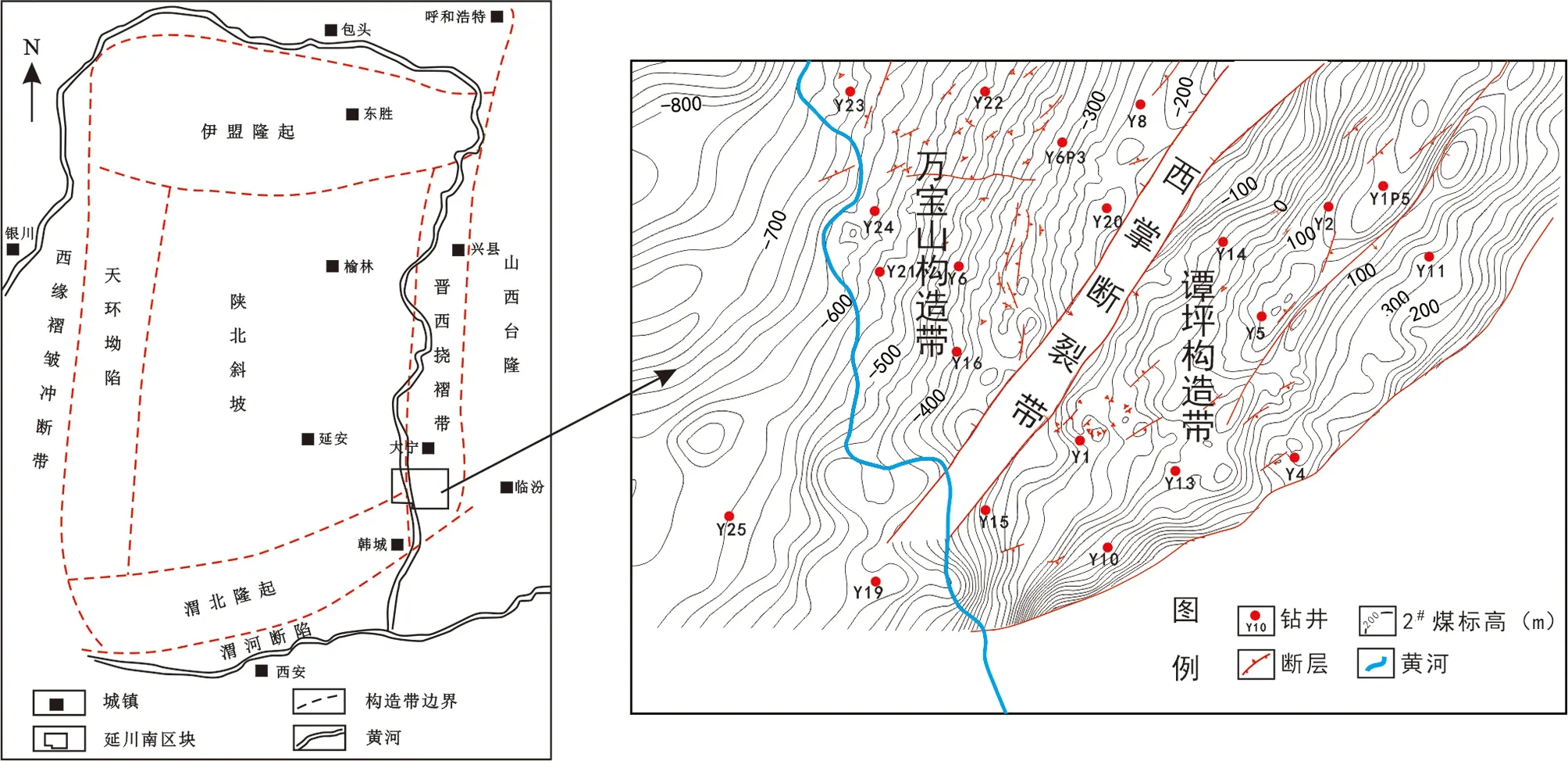

延川南煤层气田位于鄂尔多斯盆地东缘南段河东煤田的南部。东以紫荆山断裂带与晋西隆起带相连,西南接韩城矿区(图1),属盆地内稳定型海陆交互相含煤碎屑沉积。古生代以后的燕山运动、喜马拉雅运动对本区影响不大,区内主要可采煤层厚度较大,层位稳定,构造简单。气田内发育四条二级断层,将延川南煤层气田划分为两个主要的二级构造单元,分别是:谭坪构造带和万宝山构造带。

谭坪构造带位于气田东部,较西部万宝山构造带,主力煤层2#煤埋深较浅,为800~1 000m,煤岩镜质组反射率Ro为2.0%~2.4%,煤变质程度和解吸压力(3.0~4.0MPa)稍低;万宝山构造带2#煤埋深较大,为1 000~1 500m,煤岩镜质组反射率Ro为2.5%~2.9%,煤变质程度和解吸压力(6.0~8.0MPa)稍高。

图1 鄂尔多斯盆地延川南煤层气田构造位置及构造单元划分Figure 1 Tectonic setting and structural element partitioning of Yanchuannan CBM field in Ordos Basin

2 整体压裂试验

为了探索有效提高压裂改造范围和压裂缝导流能力的技术工艺,在延川南煤层气田选取两个平台进行整体压裂试验,分别是W121和W127平台。W121、W127平台周边最近的探井为延23井。

W121平台、W127平台和延23井均位于万宝山构造带西北部,W121平台位于延23井西偏南1 670m,W127平台位于延23井往西约2km。W121和W127两个平台15口气井均为定向井,延23井为直井(图2)。该井区目的煤层为山西组2#煤,煤层埋深较大,平均在1 400m左右,煤层厚度平均4.5m,储层渗透率0.001 2mD,储层压力6.15MPa,井网为350 m×300 m矩形井网。

图2 W121平台和W127平台构造位置图Figure 2 Structural location of platforms W121 and W127

以延23井为参考对象,其煤层压裂施工时的裂缝监测数据表明该区域2煤层裂缝方位为北东向。延23井人工裂缝方位为北东向79度,两侧缝长基本对称,半缝长约140~150m(图3)。压裂施工顺序主要结合现场实际进行安排(表1)。

图3 延23井微震点分布及方位拟合图Figure 3 Well Y23 microseismic point distributionsand azimuth fitting

表1 整体压裂施工顺序表

采用三维网状裂缝扩展软件Meyer模拟实现最优裂缝参数需要的液量和排量等参数,模拟优化延川南煤层气压裂设计排量8m3/min,液量800~900m3,砂量50m3(赖建林,2018)。现场各井通、探、洗作业做好压前准备;统一安排各平台煤层气井射孔作业;压裂队进场准备,设备就位;按照既定的施工顺序进行压裂作业。从各井实际压裂施工参数来看(表2),两个平台15口井压裂平均排量为7.7m3/min,总液量为865.1m3,加砂量53m3。

表2 W121和W127压裂施工参数统计表

3 整体排采制度的建立

在延川南煤层气田,对于单井排采制度,通过跟踪气井排采效果,总结规律经验,以储层压力、临界解吸压力和稳产压力为关键控制节点,将煤层气单井的排采过程划分为5个阶段,分别是井底流压高于储层压力时的快速提液降压阶段、井底流压从储层压力降至接近临界解吸压力的连续降压排水阶段、继续降至临界解吸压力的缓慢降压排水阶段、临界解吸压力降至稳产压力的控压排水阶段和产量趋于稳定的稳产排采阶段。

在快速提液降压阶段日降井底流压控制在0.1MPa左右;连续降压排水阶段,日降井底流压要控制在0.01MPa左右;缓慢降压排水阶段,日降井底流压要小于0.01MPa;控压排水阶段合理的日降井底流压在0.005MPa左右;稳产排采阶段井底流压和产量趋于稳定,通过微调井底流压保持产量平稳即可。

为尽快实现区域整体降压排采,提高气井产气水平,以单井排采模型为框架,建立整体排采制度,既要保证排采控制的合理性,尽快实现井间干扰,又要尽量控制排采周期,节约排采成本。基于以上因素,以储层压力(Pc)、临界解吸压力(Pj)和井间干扰压力(Pr)为井底流压关键控制节点,将整体排采制度划分为5个阶段,并对各阶段排采参数进行了定量化研究,明确了各排采阶段控制的目的及要求,具体见表3。

表3 整体排采制度阶段划分及定量化统计表

4 现场效果分析

W121和W127两个平台15口井压裂后,采取同时放喷的方式,井口压力降至0MPa时,一定时间内同时进行投产作业,基本上同步投入排采生产。排采过程中,严格按照既定的整体排采制度进行生产,从井底流压下降情况来看,基本实现了同步降压(图4、图5)。

图4 W121平台煤层气井整体排采井底流压下降趋势图Figure 4 Platform W121 CBM wells integral drainage bottom-hole flowing pressure reducing trend

图5 W127平台煤层气井整体排采井底流压下降趋势图Figure 5 Platform W127 CBM wells integral drainagebottom-hole flowing pressure reducing trend

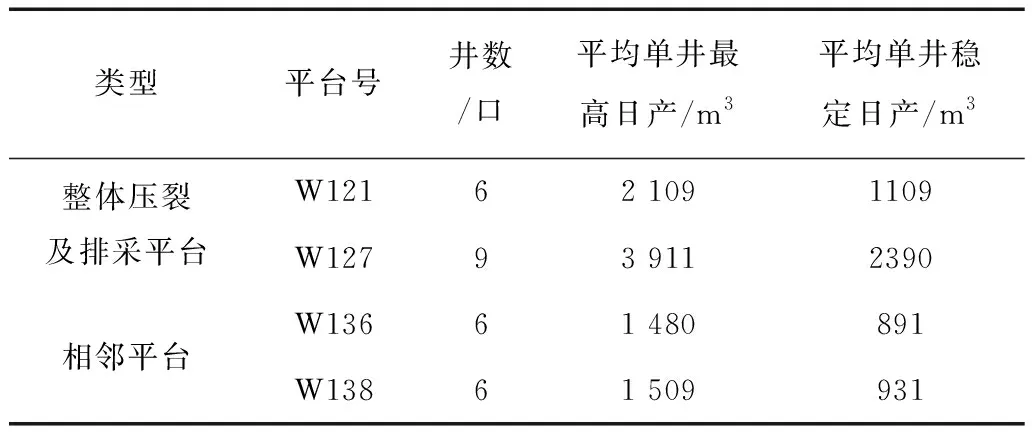

通过对比这两个平台与相邻平台产气效果,实施整体压裂和整体排采的W121和W127平台产量明显高于相邻平台(表4)。相邻平台W136位于W121平台东北方向,直线距离5km左右;W138平台位于W127平台东北方向3km左右处。W136和W138两个平台12口井压裂施工总液量平均单井868m3,加砂量平均单井48m3,施工排量平均7.6m3/min,这两个平台气井均采取普通压裂方式和单井排采模式,未实施整体压裂和整体排采。从平均单井最高日产来看,W121平台和W127平台分别达到了2 109m3和3 911m3,明显高于相邻两个平台的1 500m3左右;从平均单井稳定产量来看,整体压裂和排采的两个平台均达到了1 000m3以上,W127平台更是高达2 390m3,明显高于相邻平台的900m3左右。

表4 整体压裂及排采平台与相邻平台产气效果对比表

5 结论

1)以单井排采模型为框架,建立了整体排采制度,既要保证排采控制的合理性,尽快实现井间干扰,又要尽量控制排采周期。以储层压力(Pc)、临界解吸压力(Pj)和井间干扰压力(Pr)为井底流压关键控制节点,将整体排采制度划分为5个阶段,分别是:井底流压快速调整阶段、井底流压缓慢调整阶段、井底流压基本一致阶段、同步降压排采阶段和井间干扰阶段。

2)根据单井排采制度各阶段参数定量化控制标准,结合整体排采制度控制目的和要求,提出了各阶段井底流压合理降幅。其中,井底流压快速调整阶段日降流压小于0.08MPa;井底流压缓慢调整阶段小于0.02MPa;井底流压基本一致阶段小于0.01MPa,同步降压排采阶段和井间干扰阶段小于0.005MPa。

3)两个整体压裂的平台15口井,通过整体排采后,产气效果相比邻近平台有较大提升,无论从平均单井最高日产,还是从平均单井稳定日产,整体压裂及排采井产气效果均明显好于相邻平台井。