高产高效矿井煤层瓦斯抽采工艺优化

李 奇,高中宁

(1.温州理工学院,浙江温州 325006; 2.煤科集团沈阳研究院有限公司,沈阳 110016)

1 高产高效工作面简况

试验区位于保德煤矿三盘区88501高产高效工作面,工作面范围煤层平均倾角3.6°,煤层平均厚度5.64m,标高754.5~810.1m,工作面倾斜长度2 871.5m,走向长度302.53m,工作面面积868 714m2。88501高产高效工作面设计采高5.3m,采用走向长壁后退式一次采全高采煤方法,采空区采用全部垮落法处理顶板,工作面通风方式为“一进一回”[1]。

2 煤层瓦斯抽采工艺对比试验

2.1 试验区抽采钻孔布置

为考察不同孔径、不同工艺钻孔的抽采效果,设计了小孔径平行钻孔瓦斯抽采试验、大孔径平行钻孔瓦斯抽采试验、交叉钻孔瓦斯抽采试验等三种煤层瓦斯抽采工艺对比试验,以优化瓦斯抽采工艺参数。

选择在88501综采工作面胶带运输顺槽,布置瓦斯抽采试验钻孔。设计试验抽采钻孔组10组,1~8组为平行钻孔,每组5孔;9~10组为交叉钻孔,每组10孔,相邻钻孔组距离20m,共计施工60个试验钻孔。设计小孔径钻孔94mm、大孔径钻孔133mm;孔间距分别为4m、6m、8m、10m与12m。试验区瓦斯抽采对比钻孔布置见表1、图1。

表1 试验区瓦斯抽采对比钻孔参数表

图1 试验区瓦斯抽采对比钻孔布置图Figure 1 Experiment area gas drainage comparative boreholes layout

2.2 小孔径平行钻孔瓦斯抽采试验

2.2.1 钻孔瓦斯抽采量与时间耦合规律

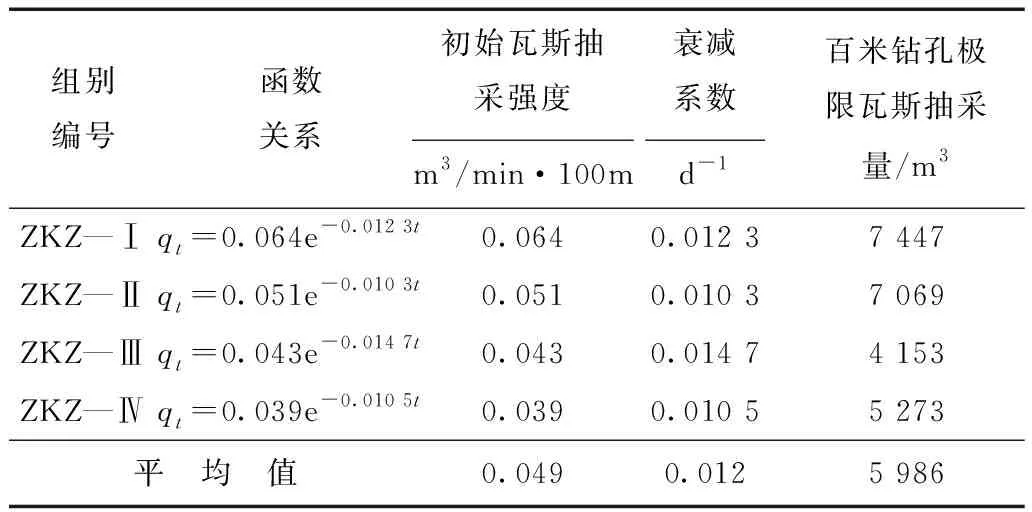

在开采层预先抽采煤层瓦斯时, 钻孔瓦斯抽采量的高低取决于煤层本身的导气性能与煤体中呈现的瓦斯压力。而钻孔瓦斯抽采量与时间的耦合关系反映煤层瓦斯抽采效率的重要指标。工程应用中,一般通过考察初始瓦斯抽采量和钻孔瓦斯衰减系数两个参数。为此试验主要从初始抽采量与衰减系数两个指标考查研究平行钻孔预抽瓦斯的效果(表2)。利用测试参数折算每百米钻孔抽采纯量(表3),按照式(1)推算初始抽采量与衰减系数。

表2 小孔径平行钻孔瓦斯抽采规律回归计算表

表3 小孔径百米平行钻孔不同时间内抽采瓦斯总量计算表

qct=qc0e-βt

(1)

式中:qct为抽采时间t时每百米钻孔平均瓦斯抽采量,m3/min·hm[2];Qc0为百米钻孔初始瓦斯抽采量,m3/min·hm;B为衰减系数,d-1;t为钻孔组抽采瓦斯时间,d。

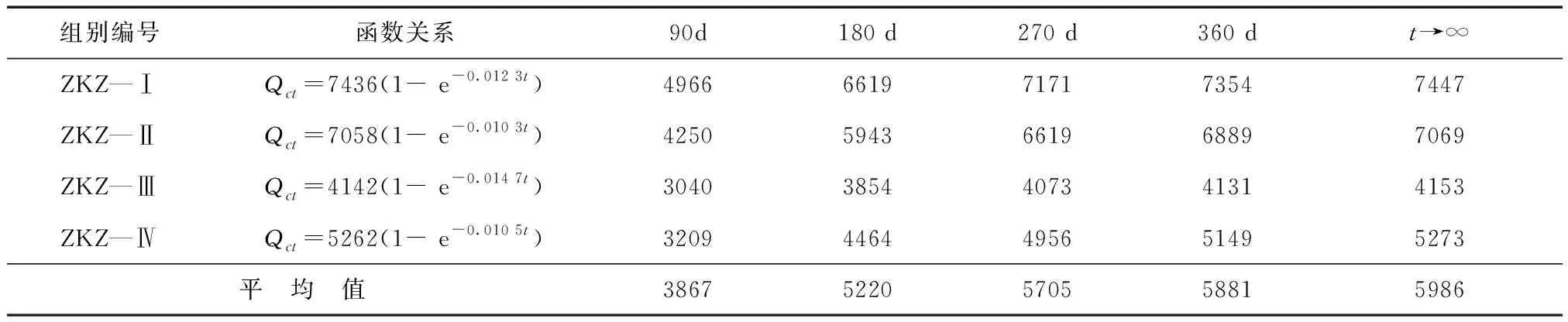

将上式进行积分运算后得出一定时间内的钻孔瓦斯抽采总量Qct,如式(2)所示。

Qct=Qcj(1-e-βt)

(2)

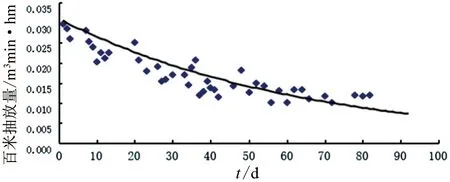

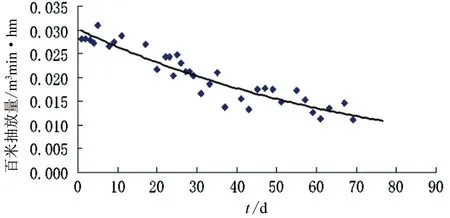

式中:Qct为抽采时间t内抽采瓦斯总量,m3;Qcj为t→∞钻孔极限抽采瓦斯量,Qcj=1 440q0/β,m3;图2至图5为试验区不同距离的小孔径平行钻孔组折算百米钻孔瓦斯抽采量同时间波动趋势图。

图2 ZKZ—Ⅰ组钻孔平均抽采量与时间变化规律图Figure 2 ZKZ-1 borehole group average drainage volumevariation with time regular pattern

图3 ZKZ—Ⅱ组钻孔平均抽采量与时间变化规律图Figure 3 ZKZ-1I borehole group average drainage volumevariation with time regular pattern

图4 ZKZ—Ⅲ组钻孔平均抽采量与时间变化规律图Figure 4 ZKZ-1II borehole group average drainage volumevariation with time regular pattern

图5 ZKZ—Ⅳ组钻孔平均抽采量与时间变化规律图Figure 5 ZKZ-1V borehole group average drainage volumevariation with time regular pattern

由上述图表,钻孔初始瓦斯抽采强度大于钻孔自然初始瓦斯涌出强度,极限抽采瓦斯量高于钻孔极限自然瓦斯涌出量[3]。抽采钻孔在负压环境下,钻孔周壁至四周煤体深处形成负压梯度,受此影响深处煤体内赋存的瓦斯向钻孔周壁运移涌出,最终出现极限抽采量大于极限自然涌出量,抽采量的衰减系数小于自然涌出量的衰减系数。

对于4组小孔径平行钻孔一旦增大孔间距,百米钻孔的平均初始抽采量与极限抽采量会对应减少,而抽采量衰减系数β变化不大,表明对于间距4~8m的钻孔,抽采范围出现了重合。

2.2.2 一定孔间距下预抽率与时间耦合关系

瓦斯预抽率是衡量瓦斯预抽效果的一个重要参数,它的意义是在某一确定的范围内,预先抽采的瓦斯总量同该范围赋存的实际瓦斯总量的比值[4],如式(3)所示。

(3)

式中:η为煤层瓦斯预抽率,%;Q抽为抽采瓦斯纯量,m3;L为钻孔控制区域走向距离,m;l为抽采钻孔平均深度,m;m0为平均煤层厚度,7.0m;r为密度,t/m3;1.43 t/m3;W0为原煤瓦斯含量,1.91m3/t。

假若不能确定实际抽采的瓦斯纯量,可按式(4)估算。

(4)

则式(3)可变为

(5)

(6)

式中:n为折算的百米钻孔数目;k为抽采钻孔间相互干扰参数;m钻为钻孔密度,m/t;d为钻孔间距,m。

由图6可以看出:1)如果有效的钻孔抽采时间不变,孔距与预抽率成反比;如果孔距不一致,想具有的预抽率相同,那么孔距大的需要的时间较长。

2)钻孔预抽率伴随时间的持续大部分呈现提高的趋势,不过提高的速率会慢慢变小直至接近于零。不一样间距的钻孔当预抽时间达到300d时,预抽率几乎都不会增大。因此8号煤层内布置小孔径Φ94mm钻孔开展抽采时,适宜的抽采时间不能多于300d。

图6 小孔径平行钻孔不同间距下预抽率与时间关系图Figure 6 Small diameter parallel layout pre-drainage ratevariations with time under different intervals

3)钻孔组的抽采间距一定时那么会有一个确定的极限预抽率与其一一对应,且两者变化趋势呈现反比,也就是如果想要获得较大的预抽率,那么就需要减小孔间距。

2.3 大孔径平行钻孔瓦斯抽采试验

大孔径抽采技术属于一种强化抽采煤体瓦斯的方法。通过扩大抽采钻孔的孔径,在煤体中人为的制造了更大的自由空间这对于改善煤体导气性能,卸除集中的应力大有裨益。为了考察大孔径抽采技术的效果合理设计参数,本次试验选择了Φ133mm大直径钻孔开展研究,其抽采试验结果及效果如下:

2.3.1 钻孔瓦斯抽采量与时间耦合规律

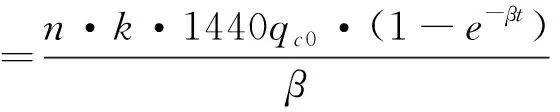

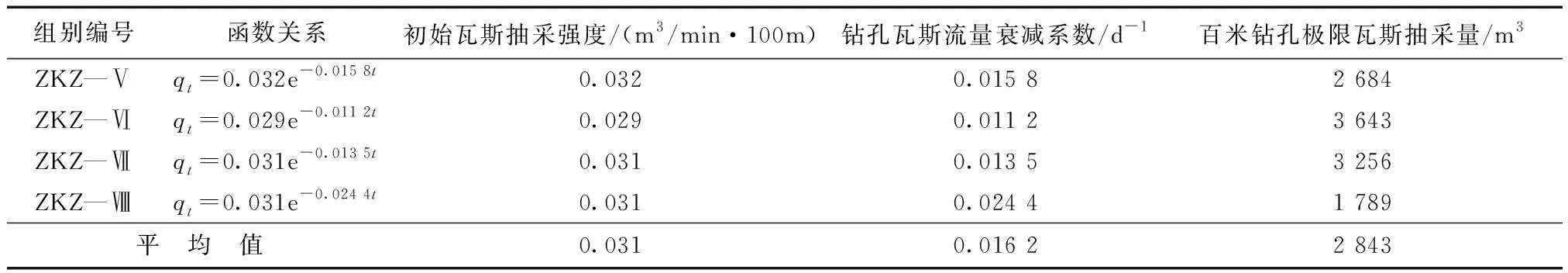

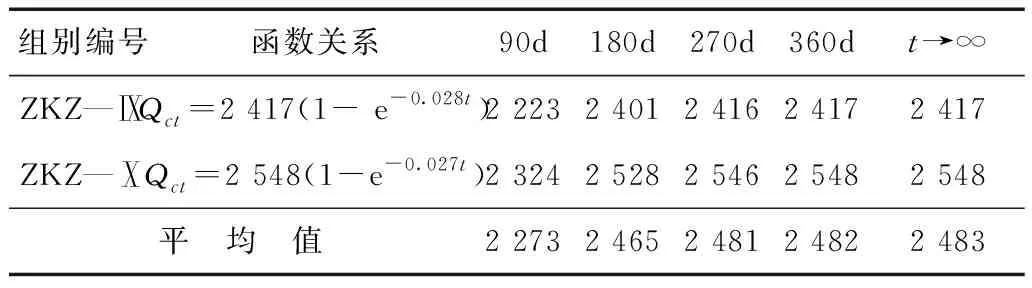

同样的方法将Φ133mm钻孔瓦斯抽采参数回归分析处理,并求得8号煤大孔径平行钻孔在规定时间范围内的总的瓦斯抽采量(表4、表5)。

表4 大孔径平行钻孔不同间距情况下瓦斯抽采规律计算表

表5 百米大孔径平行钻孔不同时间内瓦斯抽采总量计算表

由图7至图10可以看出,同小孔径钻孔组一样,大孔径不同间距钻孔组,钻孔初始瓦斯抽采强度大于钻孔自然初始瓦斯涌出强度,极限自然涌出量小于极限抽采量[5]。4组大孔径钻孔折算百米钻孔的平均初始抽采量大小相当,可距离为8~10m时极限抽采量为距离12 m时的约2倍,表明距离为8~10m的抽采钻孔相互间已出现了抽采效应重合的情况,由此认为平行大孔径钻孔的最佳孔距为 8~10m。出当孔径由Φ94增加到Φ133时对抽采量变化不大,表明在低瓦斯区通过扩孔提高抽采效果不是很明显,如此同时由于钻孔直径的加大影响到封孔质量。

图7 ZKZ—Ⅴ组钻孔平均抽采量与时间变化曲线Figure 7 ZKZ-V borehole group average drainage volumevariation with time curve

图8 ZKZ—Ⅵ组钻孔平均抽采量与时间变化曲线Figure 8 ZKZ-VI borehole group average drainage volumevariation with time curve

图9 ZKZ—Ⅶ组钻孔平均抽采量与时间变化曲线Figure 9 ZKZ-VII borehole group average drainage volumevariation with time curve

图10 ZKZ—Ⅷ组钻孔平均抽采量与时间变化曲线Figure 10 ZKZ-VIII borehole group average drainage volumevariation with time curve

2.3.2 不同钻孔间距下预抽率与时间耦合关系

同前述方法得到Φ133大直径钻孔在对应孔间距内的瓦斯预抽率如图11。

图11 大孔径不同间距平行钻孔预抽率与时间关系曲线Figure 11 Large diameter parallel layout boreholespre-drainage rate variation with time curve

图11中从曲线的变化趋势可知,从全局来看看预抽率与抽采时间正相关,不过增速慢慢变小且接近于零。当抽采时间达到240d以上时,预抽率几乎不在增加,由此可知大孔径平行钻孔合理抽采时间不应大于240d。

2.4 小径交叉钻孔瓦斯抽采试验

为了研究交叉钻孔抽采工艺瓦斯预抽效果,在试验区设计了ZKZ—Ⅸ钻孔组、ZKZ—Ⅹ钻孔组,钻孔组工艺参数如表1。

2.4.1 交叉钻孔瓦斯抽采量与时间耦合规律

交叉布置钻孔抽采瓦斯量与时间的波动特征考查方法与前述相同。

图12 ZKZ—Ⅸ组钻孔平均抽采量与时间变化曲线Figure 12 ZKZ-IX borehole group average drainage volumevariation with time curve

图13 ZKZ—Ⅹ组钻孔平均抽采量与时间变化曲线Figure 13 ZKZ-IX borehole group average drainage volumevariation with time curve

表6 不同间距小孔径交叉钻孔瓦斯抽采规律

表7 百米小孔径交叉钻孔不同时间内瓦斯抽采总量计算表

根据图12、图13通过对比分析可得:

1)在交叉钻孔设计中间距为5m的钻孔组ZKZ—Ⅸ与间距为7.5m的钻孔组ZKZ—Ⅹ抽采指标参数初始瓦斯抽采量、钻孔衰减系数和折算百米钻孔的极限抽采瓦斯量的变化不很明显,其对应的数据相差不大。

2)对比ZKZ—Ⅹ组钻孔(与交叉钻孔的地质条件相近,具有可比性),可知在钻孔孔径相同,间距相近的情况时,交叉钻孔平均初始瓦斯抽采量是平行钻孔的1.23倍,量衰减系数也大于平行钻孔为其2.69倍。极限抽采量小于平行钻孔。与大孔径钻孔(ZKZ—Ⅴ组与ZKZ—Ⅵ组)相比,在间距相近的情况下,交叉孔平均初始瓦斯抽采量是平行钻孔的1.5倍,衰减系数同样高于平行钻孔,前者是后者的1.7倍左右。这表明尽管交叉钻孔增大了布置密度提高了煤层的卸压效果,同时初始瓦斯抽采量也相应增大,可是在这部分范围内瓦斯含量却很小,不能提供丰富的源头补给,衰减很大。所以在以后的抽采施工过程中没有必要施工大孔径钻孔(Φ133mm)或交叉钻孔,施工小孔径Φ94 mm的钻孔即可(表6、表7)。

2.4.2 交叉钻孔预抽率与时间耦合关系

由式3计算出在一定时间内的预抽率,将各个离散点绘制成图14。

图14 不同间距交叉钻孔预抽率与时间变化曲线Figure 14 Different intervals crossed layout boreholespre-drainage rate variation with time curve

1)提高钻孔布置密集程度,那么钻孔的瓦斯预抽率也会提高。

2)对不一样的密集程度的交叉式钻孔来说,如果想取得同等的预抽效率,增加钻孔布置密度所耗用的时间比较少,同样对于钻孔密度小的情况其所用的时间比较多。

3)从图中可以看出,在孔距5m情况下抽采到180d时,抽采率至20.06%后就基本上不再增加了;当孔距在7.5m抽采到180d后抽采率为14.46%以后就基本上不再增加了。为了增加预抽率,只有减小孔距以调高孔密度才能实现。

3 结论

抽采工艺优化试验研究了小孔径与大孔径抽采工艺,平行钻孔与交叉钻孔抽采工艺,通过几种抽采工艺技术的对比试验得出,抽采孔距与预抽率呈负相关,若保证预抽率相同,孔距大的耗时较长。钻孔预抽率伴随时间的持续大部分呈现提高的趋势,不过提高的速率会慢慢变小直至接近于零。小孔径抽采工艺当预抽时间达到300d时,预抽率变化不明显;大孔径抽采工艺预抽率在抽采时间达到240d时,增长微弱。由此得出试验区8号煤层内布置小孔径Φ94mm钻孔开展抽采时,抽采最优时间为300d,大孔径Φ133mm钻孔抽采最优时间为240d。

在交叉钻孔抽采工艺方面研究得出,孔距5m情况下,η值稳定在20.06%,对应的抽采最优时间为180d;孔距7.5m情况下,η值稳定在14.46%,抽采最优时间也为180d。说明交叉钻孔抽采工艺最优抽采时间与间距无关,但会影响预抽率。