新型组合式缓冲器的分析*

□ 魏延刚 □ 司马娅轩 □ 张 媛□ 王睿嘉 □ 宋亚昕 □ 张慧斌

1.大连交通大学 机械工程学院 辽宁大连 1160282.北京多邦汇科轨道车辆装备技术有限公司 北京 101199 3.中国铁路呼和浩特局集团有限公司包头西机务段 内蒙古包头 014011

1 分析背景

缓冲器的功能是缓和冲击振动,提高列车运行的平稳性和舒适度[1]。能量吸收率是缓冲器的重要指标[2~3]。在国内外应用的货运列车缓冲器中,热塑性聚酯弹性体缓冲器由于具有良好的综合性能,得到了越来越多的应用[4~6]。随着我国重载货运列车车速的提高,缓冲器能量吸收率的要求也越来越高,纯热塑性聚酯弹性体缓冲器的能量吸收率已不能满足要求。为此,国内研究人员研制了几种组合式缓冲器[7~10]。在此基础上,为进一步提高缓冲器的能量吸收率,满足我国重载货运列车的要求,笔者设计了一种热塑性聚酯弹性体与棱锥台楔形机构新型组合式缓冲器。

笔者简要介绍这一新型组合式缓冲器的结构和工作原理,对其楔形机构进行运动学分析,得到新型组合式缓冲器能量吸收率的计算方法和相关公式,并通过实际算例证明新型组合式缓冲器运动、受力分析和能量吸收率计算方法的正确性,为新型组合式缓冲器的设计与研发提供参考。

2 结构

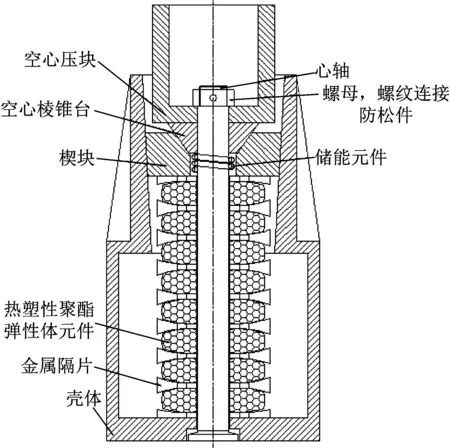

新型组合式缓冲器的结构如图1所示。楔形机构由壳体上腔室、楔块、空心棱锥台、空心压块构成,形成全钢摩擦式缓冲器。热塑性聚酯弹性体元件、金属隔片、壳体构成了热塑性聚酯弹性体缓冲器。心轴、螺母、螺纹连接防松件将全钢摩擦式缓冲器和热塑性聚酯弹性体缓冲器串联,形成新型组合式缓冲器。

3 工作原理

当冲击载荷沿轴向作用于空心压块上时,空心压块推动空心棱锥台,空心棱锥台推动楔块,楔块推动金属隔片和热塑性聚酯弹性体元件,使载荷通过金属隔片作用在壳体的底部。在此过程中,空心棱锥台侧面与楔块内表面斜平面相互挤压,产生相对运动和摩擦。楔块外表面与壳体上腔室内表面相互挤压,产生相对运动和摩擦。楔块下表面与最上层金属隔片的上表面相互挤压,产生相对运动和摩擦。这些面上的摩擦消耗了能量,从而提高了能量吸收率。与此同时,来自最上层金属隔片的轴向力使热塑性聚酯弹性体元件发生轴向压缩变形,进而吸收冲击能量。当轴向冲击载荷消失后,热塑性聚酯弹性体元件恢复变形,从而推动金属隔片、楔块、空心棱锥台、空心压块由下向上运动,最终所有元件恢复至受载荷前的状态。

▲图1 新型组合式缓冲器结构

4 理论计算

设空心棱锥台与楔块相贴合的斜平面和水平面间的夹角为α,楔块与壳体相贴合的斜面和竖直面间的夹角为γ,楔形机构各摩擦面间的摩擦角为ρ,空心棱锥台的绝对位移为x5,空心棱锥台与楔块间的相对位移为x45、x54,且x45=x54,楔块与壳体间的相对位移为x14、x41,且x14=x41,楔块与最上层金属隔片的相对位移为x42、x24,且x42=x24,楔块与最上层金属隔片的轴向位移为x4、x2,且x4=x2。

根据各元件位移协调条件,应用正弦定理,可求出各位移之间的关系式:

x42=x4tanγ

(1)

(2)

(3)

(4)

令:

a42=ctanγ

(5)

a41=cosγ

(6)

(7)

(8)

设空心棱锥台空心压块间的轴向力为F5、F6,且F5=F6,空心棱锥台楔块间的总反力为R54、R45,且R54=R45,楔块与壳体间的总反力为R41、R14,且R41=R14,楔块与最上层金属隔片间的总反力为R42、R24,且R42=R24,最上层金属隔片和热塑性聚酯弹性体元件间的轴向力为F2、F3,且F2=F3。

根据各元件力平衡条件,应用正弦定理,可求出各力之间的关系式。

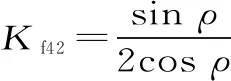

楔块与最上层金属隔片间的总反力R42和摩擦力为Ff42分别为:

(9)

Ff42=Kf42F2

(10)

(11)

楔块与空心棱锥台间的总反力R45和摩擦力Ff45分别为:

(12)

Ff45=Kf45F2

(13)

(14)

楔块与壳体间的总反力R41和摩擦力Ff41分别为:

(15)

Ff41=Kf41F2

(16)

(17)

空心棱锥台与空心压块之间的轴向力F5为:

F5=K5F2

(18)

(19)

楔形机构的理想驱动力F50为:

(20)

楔形机构的下行效率ηW为:

(21)

5 能量损耗及能量吸收率分析

新型组合式缓冲器的能量损耗包括两部分,一部分是热塑性聚酯弹性体元件所消耗的能量,另一部分是楔形机构的摩擦损耗。

通过热塑性聚酯弹性体元件的静压试验可获得下行时金属隔片的轴向力F2和轴向位移x2关系曲线,还可获得热塑性聚酯弹性体元件上行时最上层金属隔片的轴向力F2r和轴向位移x2关系曲线,从而可求得热塑性聚酯弹性体元件下行和上行时金属隔片所做的功。热塑性聚酯弹性体元件所消耗的能量ET等于热塑性聚酯弹性体元件下行时最上层金属隔片所做的功E2减去热塑性聚酯弹性体元件上行时最上层金属隔片所做的功E2r。

(22)

(23)

ET=E2-E2r

(24)

式中:S2为下行时x2的某个值;S2r为上行时x2的某个值。

楔形机构的摩擦损耗EW包括三部分。

最上层金属隔片与楔块间的摩擦损耗Ef42为:

(25)

式中:S42为x42的某个值。

楔块与壳体上腔室间的摩擦损耗Ef41为:

(26)

式中:S41为x41的某个值。

楔块与空心棱锥台间的摩擦损耗Ef45为:

(27)

式中:S45为x45的某个值。

外部驱动力在空心棱锥台上做的功E5为:

(28)

式中:S5为x5的某个值。

由此可得,楔形机构的摩擦损耗EW为:

EW=mEf42+mEf41+mEf45

(29)

式中:m为动楔块的数量。

楔形机构的下行效率ηW为:

ηW=E2/E5

(30)

楔形机构的能量吸收率ξW为:

ξW=EW/E5

(31)

新型组合式缓冲器的能量损耗EL包括两个部分,一部分是热塑性聚酯弹性体元件所消耗的能量ET,另一部分是楔形机构的摩擦损耗EW,即:

EL=EW+ET

(32)

新型组合式缓冲器的能量吸收率ξ为:

(33)

6 静压试验

对新型组合式缓冲器进行静力学分析,需要求出热塑性聚酯弹性体元件轴向力F2与位移x2的关系、热塑性聚酯弹性体元件的能量摩擦损耗ET等。通过热塑性聚酯弹性体缓冲器的静压试验,可以获得这些数据[8]。

选用BDHRV-300T-1M-125MM静压试验机,根据铁道行业标准TB/T 1961—2016《铁路车辆缓冲器》,对热塑性聚酯弹性体缓冲器进行静压试验,并将数据绘制成曲线。测量系统力传感器的量程为0~3 000 kN,精度为G5,位移传感器量程为0~125 mm,线性度为0.1%。对六台物理样机分别进行静压试验。样机的热塑性聚酯弹性体为国产材料,六台样机的静压试验结果相近。笔者选取其中一台样机的试验结果,该缓冲器样机的行程为0~78.8 mm,最大阻抗力为2 538.82 kN,能量损耗ET为43.979 kJ,容量E2为60.871 kJ,能量吸收率约为72.25%。

为求得力与位移之间的函数关系,通过积分来计算缓冲器在下行和上行时的能量损耗。应用MATLAB软件对缓冲器下行过程的力与位移数据进行曲线拟合,X设为位移,Y设为力,经多次拟合尝试后,最终选择较优的六次多项式拟合结果。拟合得到的六次多项式为:

(34)

采用同样方法,得到缓冲器上行过程的七次拟合多项式为:

(35)

7 运动分析算例

笔者对楔形机构进行了大量设计计算,在此仅给出一组较优的设计方案:空心棱锥台与楔块贴合的斜平面和水平面间的夹角α为30°,楔块与壳体贴合的斜面和竖直面间的夹角γ为3°,楔形机构各摩擦面间的摩擦角ρ为8.5°。根据效率和摩擦损耗率计算式,由楔形机构参数α、γ和摩擦角ρ便可求出楔形机构的效率与摩擦损耗率。根据各力与最上层金属隔片轴向力F2之间的关系式,可以求得相应各力。根据各元件的位移与最上层金属隔片轴向位移x2之间的关系式,可以求得相应位移。

根据通过热塑性聚酯弹性体缓冲器静压试验得到的关系式,可以得到楔块和金属隔片间的摩擦损耗Ef42为:

(36)

式中:ki为式(34)各多项式的因数,i=6,5,…,0。

由式(26)可得楔块与壳体上腔室间的摩擦损耗Ef41,由式(27)可得空心棱锥台和楔块间的摩擦损耗Ef45,由式(29)可得楔形机构的摩擦损耗EW。

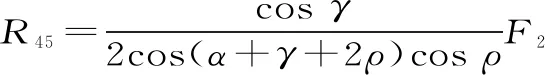

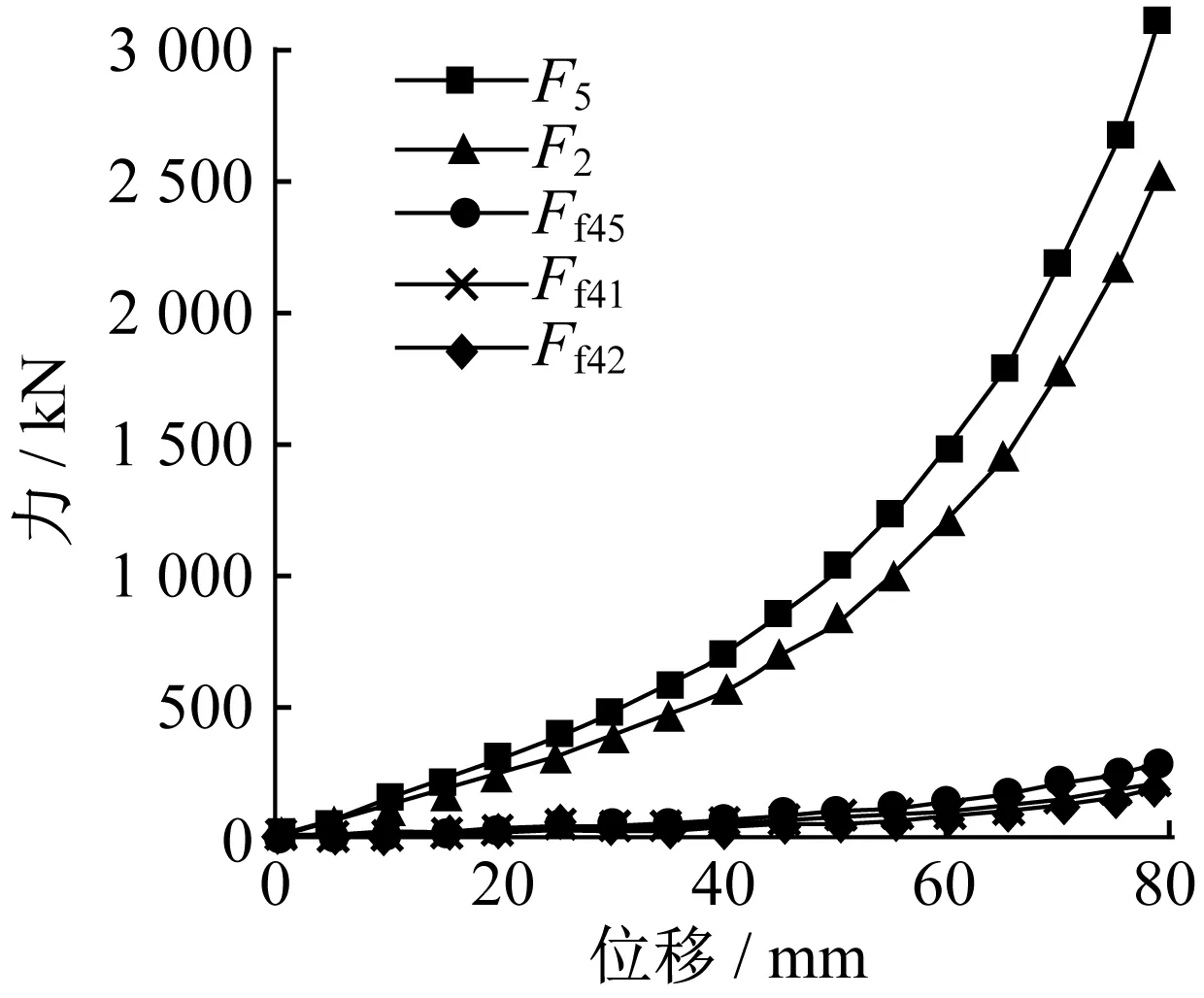

由式(28)可得外部驱动力在空心棱锥台上做的功E5为:

(37)

由式(22)可得最上层金属隔片下行时所做的功E2,由式(23)可得最上层金属隔片上行时所做的功E2r。最终根据通过热塑性聚酯弹性体缓冲器静压试验得到的热塑性聚酯弹性体元件的能量损耗ET,求得新型组合式缓冲器总的能量损耗EL、能量吸收率ξ,以及楔形机构相对整个缓冲器的能量吸收率ξW、热塑性聚酯弹性体元件相对整个缓冲器的能量吸收率ξT。新型组合式缓冲器主要作用力与楔块轴向位移的关系曲线如图2所示,新型组合式缓冲器主要元件做的功或能量损耗与楔块轴向位移的关系曲线如图3所示。

▲图2 新型组合式缓冲器主要作用力与楔块轴向位移关系曲线

▲图3 新型组合式缓冲器主要元件做功或能量损耗与楔块轴向位移关系曲线

新型组合式缓冲器承受的外部轴向冲击载荷为3 109.51 kN时,空心压块和空心棱锥台所受的轴向力F6和F5相等,均为3 109.51 kN。在空心棱锥台所受轴向力F5的推动下,通过楔块使最上层金属隔片对热塑性聚酯弹性体元件产生2 538.82 kN的轴向推动力F2,空心棱锥台和楔块间的摩擦力Ff45、楔块和壳体间的摩擦力Ff41、楔块和最上层金属隔片间的摩擦力Ff42依次为293.643 kN、215.052 kN、189.009 kN,三对接触面间对应的相对位移x45、x41、x42依次为4.77 mm、78.91 mm、4.13 mm。楔块与壳体间的相对位移x41最大,远大于另外两对摩擦面的位移。楔块与壳体间的摩擦力Ff41比最大摩擦力,即空心棱锥台与楔块间的摩擦力Ff45仅小约82 kN。楔块与壳体上腔室间的摩擦损耗Ef41远大于楔块与空心棱锥台间的摩擦损耗Ef45、最上层金属隔片与楔块间的摩擦损耗Ef42。楔形机构摩擦损耗EW为11.697 kJ。

热塑性聚酯弹性体元件在轴向力F2的作用下,由于变形所消耗的能量ET为43.979 kJ。新型组合式缓冲器总能量损耗EL为55.676 kJ,总容量E5为73.023 kJ,能量吸收率约为76.2%。

另外,根据式(21)计算出的ηW为0.838 8,根据式(30)计算出的ηW为0.839 8,两者几乎相等,证明了楔形机构静力学关系的正确性。

8 结论

笔者对所设计的新型组合式缓冲器进行分析,得到如下结论:

新型组合式缓冲器主要元件的位移、力、功、摩擦损耗,以及楔形机构、缓冲器的效率和能量吸收率的计算式是正确的;新型组合式缓冲器能量吸收率不仅与楔块机构的参数有关,而且与热塑性聚酯弹性体元件的数量和性能有关;新型组合式缓冲器能量吸收率相比热塑性聚酯弹性体缓冲器,能量吸收率有明显提高,当总容量增大约12 kJ时, 新型组合式缓冲器的能量吸收率比热塑性聚酯弹性体缓冲器的能量吸收率提高约4个百分点。