索特平均直径对煤粉及其在瓦斯气氛下爆炸特性的影响

汤其建,秦汝祥,戴广龙

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001; 2.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001; 3.永城职业学院 矿业工程系,河南 商丘 476600)

从第1次工业革命开始,煤炭、石油和天然气,这3种化石燃料便成为社会发展的动力之源,即使在多种能源结构并用的今天,依旧是社会的主流能源。大多数国家的能源结构中,石油占据主导地位,而我国的能源特点则是富煤、缺油、少气,煤炭就成了主要的能源材料[1]。在煤炭开采过程中,因瓦斯和煤尘爆炸造成了大量的人员伤亡和财产损失[2-4],对此,许多国家在煤尘爆炸特性和爆炸抑制方面开展了大量研究[5-7]。

工业粉尘本身的物理化学性质是影响其爆炸特性的主要因素,包括粉尘浓度、种类、粒径、比表面积和含水量等[8-12]。研究者指出粉尘的粒径大小决定了粉尘的燃烧方式,该燃烧方式主要分成动力学控制(小粒径主导)和扩散控制(大粒径主导)2种[13]。通常情况下,在描述粉尘粒径影响的时候,常使用中位直径(D50)代替平均直径,且现有的粒径对粉尘爆炸的影响研究大多数集中在平均直径方面[14-15]。实际上,工业粉尘在产生和积累的过程中往往呈现出较宽的颗粒直径分布范围。当粉尘的平均直径相同时,粉尘爆炸特性参数的区别已经不能用平均直径分析,必须引入粉尘颗粒的分散度(σD)和索特平均直径(D3,2)来阐述,并且D3,2值能更好地表征多种粒径分布对粉尘爆炸压力(Pex)和爆炸指数(Kst)的影响[16]。粉尘粒径的分散度一定程度上也影响着粉尘的爆炸特性。粉尘颗粒越分散,颗粒之间的粒径差距越大。当小粒径粉尘所占比重增加时,粉尘的点火时间变短,提升了爆炸反应速率,增加了反应释放的能量[17]。分散度不同的粉尘燃烧火焰前锋呈现不同的结构,加入小颗粒的粉尘加快了火焰燃烧速度,粉尘的燃烧方式也会由扩散控制逐步向动力学控制过渡[18]。

由以上分析可知,粉尘颗粒的分散度和索特平均直径严重影响了粉尘云的爆炸威力。国内外有关煤粉粒径对粉尘爆炸特性的影响研究主要集中在中位直径(D50)上,这对于高分散度煤粉粉尘的爆炸特性可能会出现低估甚至错估的情况。笔者以煤粉作为实验材料,利用20-L球形爆炸装置研究了当煤尘颗粒的索特平均直径对于粉尘爆炸特性的影响,并探究了在瓦斯气氛中煤尘爆炸特性参数的变化。同时收集爆炸固体残渣,对爆炸残渣进行表征,以求加深对煤尘爆炸的认识。

1 煤尘爆炸实验

1.1 实验样品的制备

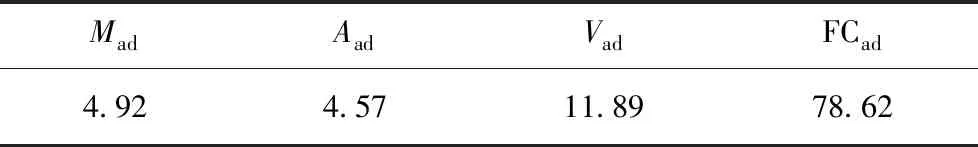

瓦斯气体(体积分数99.9%)购买于安徽合肥恒隆电气技术有限公司,锆粉、过氧化钡和硝酸钡由国药集团化学试剂有限公司提供,实验所用煤粉(无烟煤,河南省巩义市)的工业分析见表1。本实验选用了5种不同粒径大小的初始样煤粉,利用Mastersizer 2000激光粒度分析仪分析了初始样品的粒径分布情况,见表2。

表1 煤粉样品的工业分析Table 1 Proximate analysis of coal dust samples %

1.2 实验样品的表征

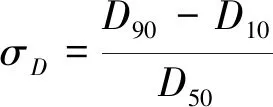

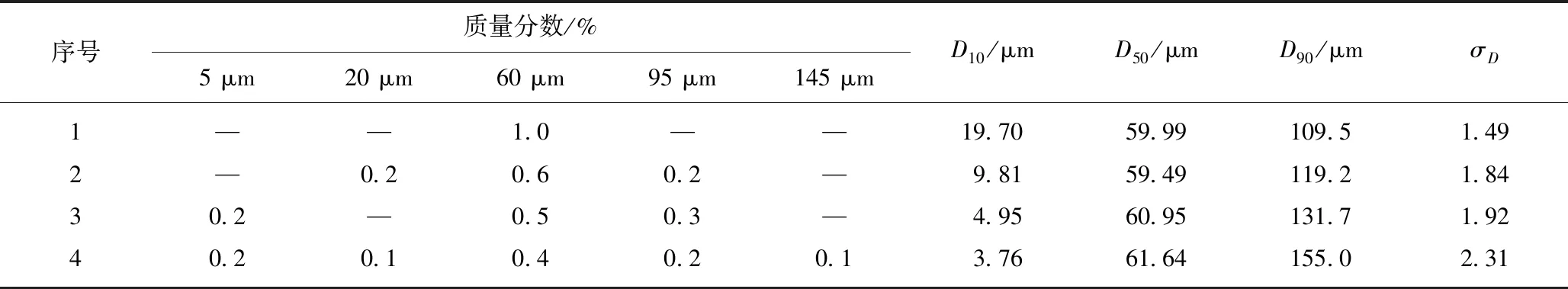

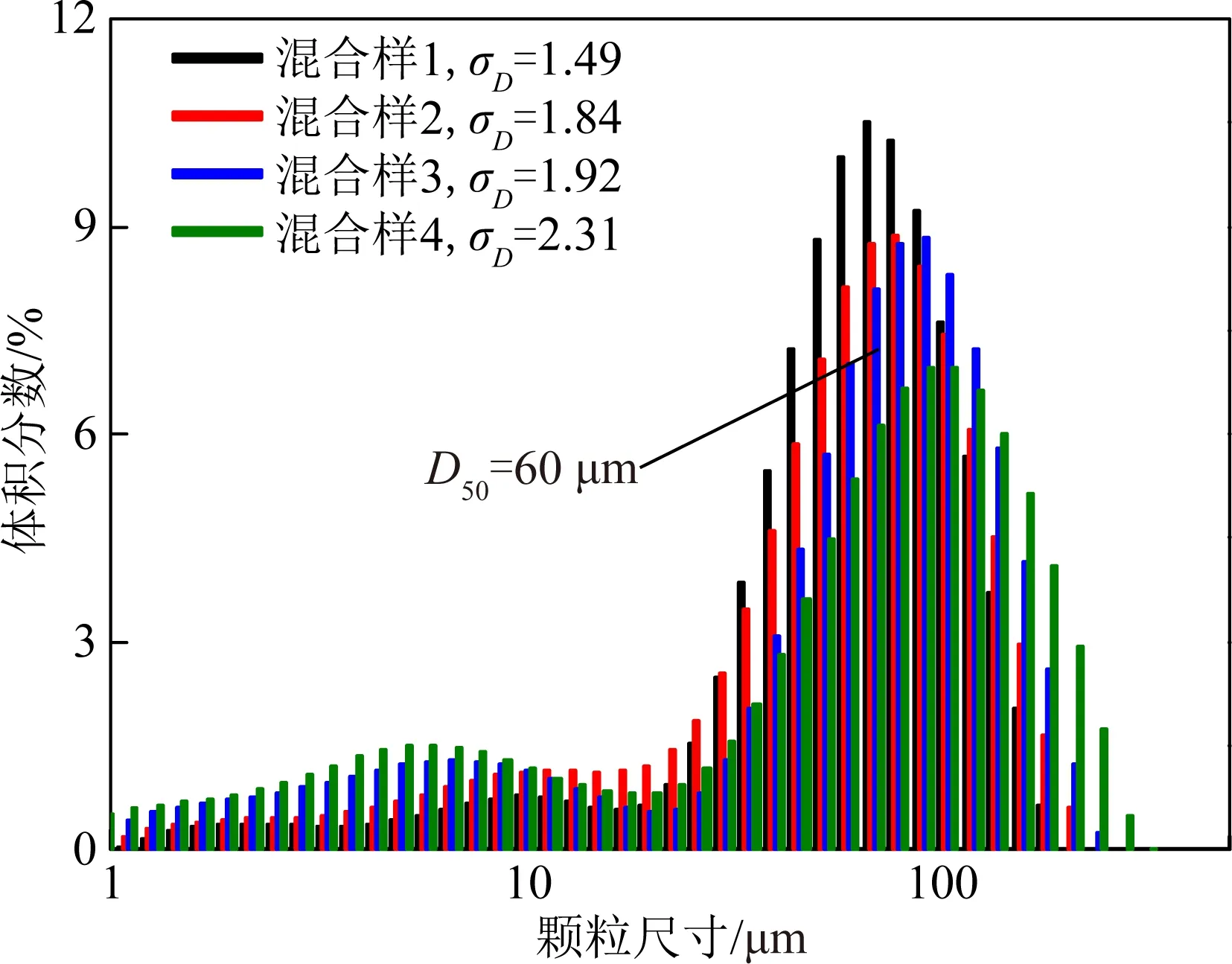

为了研究当煤尘的平均粒径相同时,粉尘颗粒的分散性对煤尘爆炸的影响,将表2中初始煤尘样品按照对应的质量比混合得到4组混合样煤尘,使混合样的D50值(约60 μm)相同,σD值不同,混合结果见表3。分散度表示粉尘粒径的跨度[19],由计算可得

(1)

表2 初始煤尘样品的粒径表征Table 2 Particle size characterization of original coal dust

表3 4组混合样结果Table 3 Mass fractions of original coal dust samples used to generate four blends samples

图1 混合样煤尘的扫面电镜图Fig.1 SEM images of blended coal dust samples

图1为混合样扫描电镜实验结果,由图1可知,从混合样1到混合样4,煤尘粒径的均匀性逐渐降低。同样地,对混合样的粒径分布情况做了测量,结果如图2所示。混合物粒径分布的计算结果和实验结果一致性较高,混合样1的分散度最小,混合样4的分散度最大。

图2 混合样煤尘(D50=60 μm)的颗粒分布Fig.2 Particle size distributions for blended coal dust samples(D50=60 μm)

表征粉尘颗粒大小的特征参数不仅有D10,D50,D90值,还有体积加权平均直径(D4,3)和表面加权平均直径(即索特平均直径,D3,2),其中Dx值为按质量计算,累积到x%时所对应的颗粒粒径大小,D4,3值和D3,2值通常可用下列公式[20]计算得到:

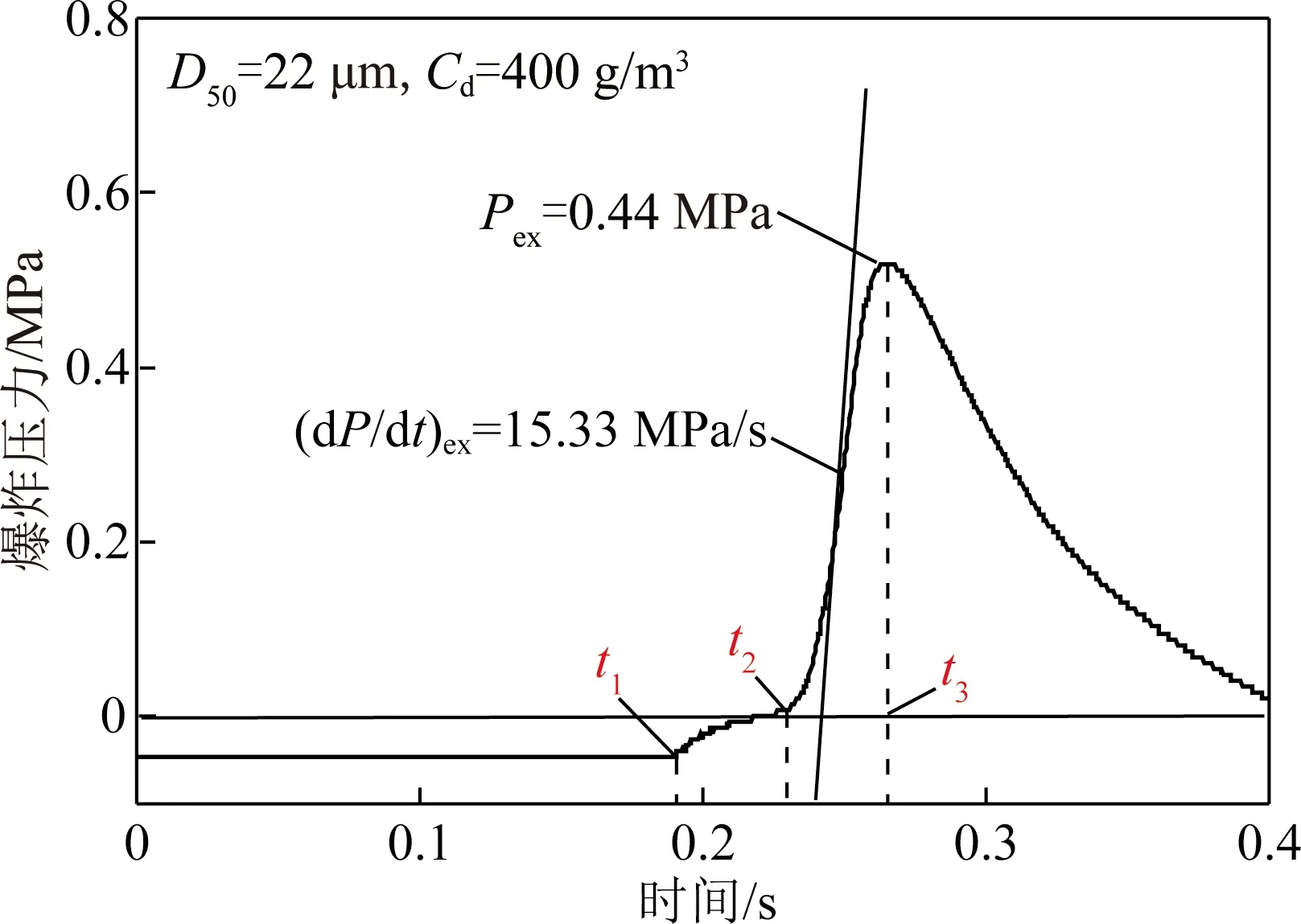

(2)

(3)

表4 D50值为60 μm的混合样品煤尘的参数Table 4 Parameter values of blended coal dust samples with a fixed D50 of 60 μm

1.3 实验仪器及方法

实验前,所有待测的煤粉样品均在50 ℃的真空干燥箱中干燥24 h。实验采用20-L球形爆炸装置测试系统,装置结构如图3所示。实验时,将煤粉加入储粉罐中,随后将球体抽真空至-0.06 MPa。当储粉罐内气体压力达到2 MPa后,煤粉样品随即被喷入球罐中形成均匀的粉尘云。经过60 ms的延迟时间后,球体中心处化学点火器即可引爆该粉尘云。实验采用的高能量化学点火药,点火能量可达10 kJ,每发点火药的质量为2.4 g,各组分锆粉、过氧化钡粉体和硝酸钡粉体的质量比为4∶3∶3。粉尘被点燃后,压力传感器可实时记录容器内的爆炸压力变化,通过对压力时程曲线的分析得到该组实验数据。

图3 20-L球形爆炸装置实物Fig.3 Photo of 20-L spherical explosion vessel

1.4 特征参数的计算

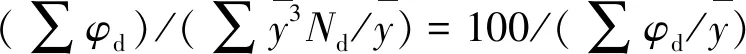

图4为400 g/m3纯煤尘爆炸典型压力时程曲线。球体内部压力从t1时刻开始上升,t2时刻开始点火,t3时刻压力达到最大,随后压力开始下降。图4中每组样品的峰值压力为该浓度下煤粉的最大爆炸压力(Pex),压力上升曲线中斜率最大的点即为煤粉的最大爆炸压力上升速率((dP/dt)ex)。定义实验测得的各组压力的最大值为Pmax,压力上升速率的最大值为(dP/dt)max[16]。当煤尘爆炸达到Pmax和(dP/dt)max值时,此时煤粉的质量浓度Cd可定义为煤尘爆炸的最佳质量浓度[21]。每组测试至少进行3次平行试验,并使用了散点图和误差棒。

图4 煤尘爆炸测试中典型爆炸压力时程曲线Fig.4 Typical explosion pressure-time curve during a coal dust explosion test

2 实验结果及分析

2.1 σD对煤尘爆炸威力的影响

为了研究σD值对煤尘爆炸特性的影响,实验研究了4组D50值相同但σD值不同的混合样煤尘的爆炸特性,结果如图5所示。由图5可知,混合样的Pex和(dP/dt)ex值均随着煤粉质量浓度的增加呈现先上升后下降的趋势,最佳粉尘质量浓度约在400 g/m3。罐体内部的氧气体积分数为21%(约4.2 L),当粉尘质量浓度较低时,煤粉颗粒能完全燃烧,体系的总放热量持续增加,所以Pex和(dP/dt)ex值呈上升状态。增加煤粉质量浓度时,氧气含量不足,导致部分煤粉不但不参与燃烧反应,反而会吸收体系燃烧产生的热量[16],这就减小了Pex和(dP/dt)ex值。

对比图5中两图,可知当煤粉质量浓度相同时,随着σD值的增加,混合样1到混合样4的Pex和(dP/dt)ex值逐渐增大。相对混合样1,混合样4的Pmax和(dP/dt)max值分别增加了14.71%和68.05%。显然σD值才是导致上述实验现象的主要影响因素。当粉尘云中掺杂更细小的颗粒时,整体的比表面积变大,燃烧反应的接触面变大,短时间内能产生更多的挥发性物质,增加了爆炸的剧烈程度。同时细颗粒的点火温度低,热扩散时间短,燃烧速率快[16]。细颗粒粉尘在相对较低的温度下先发生燃烧反应,随后将热量传递给大颗粒粉尘,加速了粉尘的燃烧反应过程[22],增大了(dP/dt)ex值。

2.2 粒径特征参数与煤尘爆炸威力相关性

图6为初始样和混合样煤粉在不同粒径参数下Pex和(dP/dt)ex值的变化规律。对初始样来说,D50值,D4,3值和D3,2值对爆炸参数Pex值和(dP/dt)ex值均有较大的影响,随着粒径参数值的增加,Pex和(dP/dt)ex值均呈明显的下降趋势,3种粒径参数均可用来阐述粉尘爆炸特性。对混合样来说,D50值和D4,3值相近,然而混合样1到混合样4的Pex和(dP/dt)ex值却呈现上升的趋势,而混合样的爆炸参数均随着D3,2值的增加呈下降趋势,此时,仅有D3,2值可以描述混合样煤粉的爆炸特性。这也证实了粉尘的燃烧反应是一个与接触面积相关的过程。由此可知,当描述粉尘爆炸特性时,索特平均直径D3,2比中位直径D50和体积加权平均直径D4,3有更强的说服力。

图5 不同σD值的混合样煤尘(D50=60 μm)的实验结果Fig.5 Experimental results of coal dust blends having D50 of 60 μm with varying σD

图6 不同粒径参数下的煤尘爆炸特性Fig.6 Explosion characteristics of coal dust in relation to different particle size

2.3 D3,2对煤尘爆炸威力的影响

为了更好的探究索特平均直径对粉尘爆炸的影响,实验测量了不同D3,2值的初始样煤尘爆炸特性,结果如图7所示。由图7可知,随着D3,2值的增加,初始样煤尘的Pex值和(dP/dt)ex值均呈明显的下降趋势。对初始样煤粉来说(D3,2值不同),以最小粒径的煤粉(D3,2=2.5 μm)的Pex值(0.48 MPa)和(dP/dt)ex值(20.52 MPa/s)为标准,纯煤粉爆炸的Pex值和(dP/dt)ex值最大降低率分别达到了33.33%和83.33%,可见D3,2值对(dP/dt)ex值的影响明显大于对Pex值的影响。索特平均直径D3,2也被定义为表面加权平均直径,等同于一个具有相等表面的球体的直径,常用于阐述催化或者燃烧过程中粉尘颗粒的表面活性。由表2可知,随着D3,2值的增加,煤粉颗粒的比表面积逐渐减小,粉尘云与氧气的有效接触面积减小,加上颗粒表面活性降低,导致了在相同时间内挥发性物质的生成速率降低,总的产热量降低,进而减缓颗粒之间的传热速度,导致粉尘云燃烧反应速率降低,使得爆炸参数值减小。

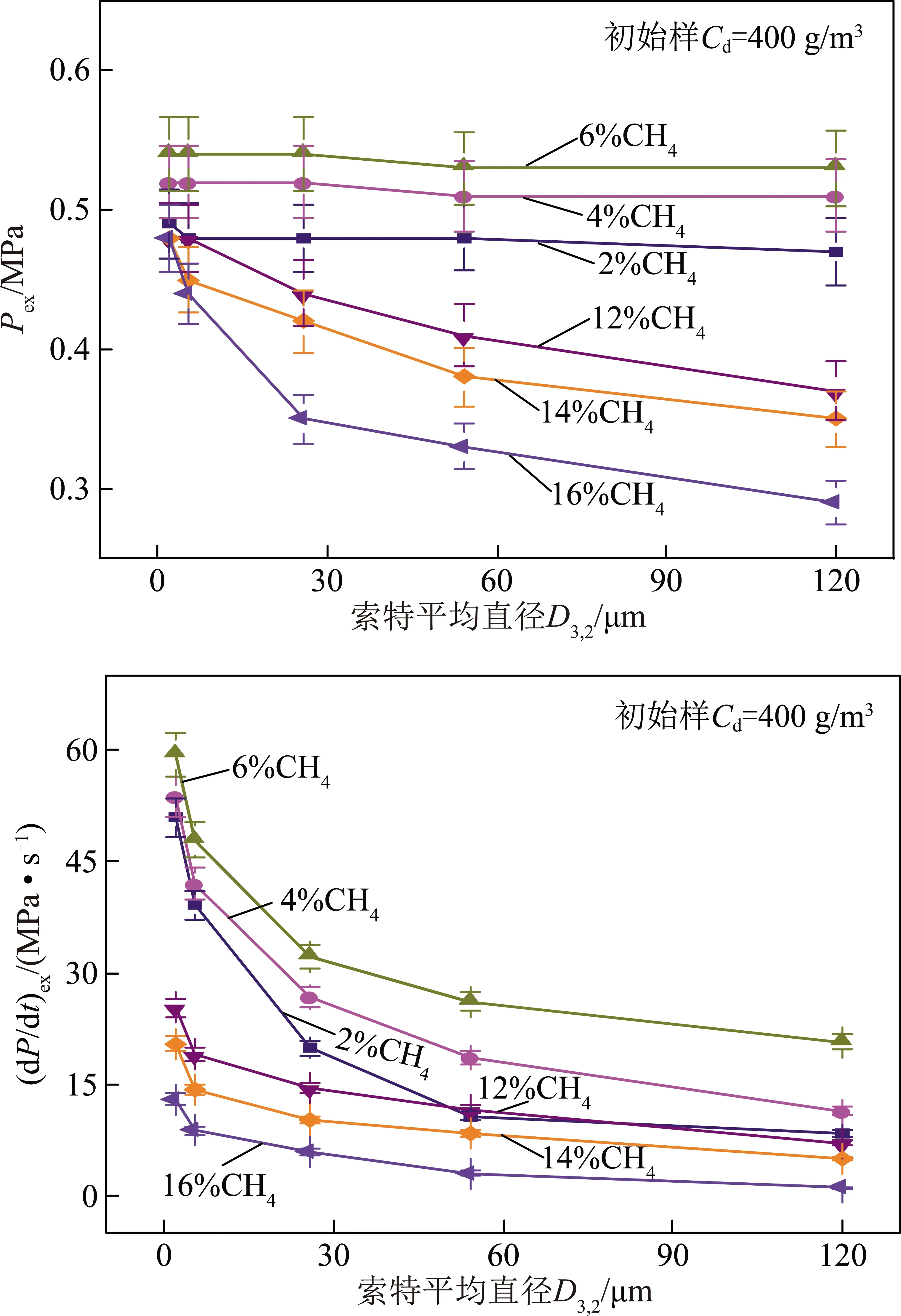

2.4 D3,2对煤粉-瓦斯爆炸威力的影响

选取了不同体积分数的瓦斯气体,研究了不同索特平均直径下,煤粉-瓦斯混合物质的爆炸特性,研究结果如图8所示。在煤粉粉尘云中添加适量瓦斯气体,可增加煤尘的爆炸威力和风险性。且添加低体积分数瓦斯(2%,4%,6%)对爆炸的促进作用大于添加高体积分数瓦斯(12%,14%),添加16%的瓦斯气体呈现抑制作用。瓦斯和煤粉燃烧总产热量大于相同浓度纯煤粉燃烧的热量,气体的燃烧速率大于固体粉尘[23],所以适量的瓦斯气体可以增加Pex值和(dP/dt)ex值。

图8 不同D3,2的煤粉-瓦斯混合物爆炸特性Fig.8 Explosion characteristics of coal dust-CH4 mixture with various D3,2

瓦斯的最小点火能低于煤粉[24],煤粉-瓦斯混合物质中瓦斯先被点燃,气体燃烧的热量传递给煤粉,进而煤粉发生爆炸反应。当瓦斯体积分数较低时,氧气含量充足,瓦斯燃烧热量可完全供给煤粉燃烧,瓦斯和煤粉完全燃烧,产生的热量相近,所以Pex值基本持平。添加了高体积分数瓦斯后,氧气含量不足以供给瓦斯燃烧,此时高体积分数瓦斯和煤粉会互相争夺氧气[23],导致可燃物质发生不完全燃烧,尤其颗粒大的煤粉燃烧更加不充分,热量积累变少,所以Pex值随着D3,2值的增加呈下降趋势。2组实验的(dP/dt)ex值的变化趋势相同,煤粉-瓦斯混合物质的燃烧速率是煤粉和瓦斯相互作用的结果,粒径越大的颗粒燃烧速率越慢,压力上升所需时间越长,所以D3,2值越大,煤粉-瓦斯混合物质的(dP/dt)ex值越小。

2.5 爆炸固体残渣及机理分析

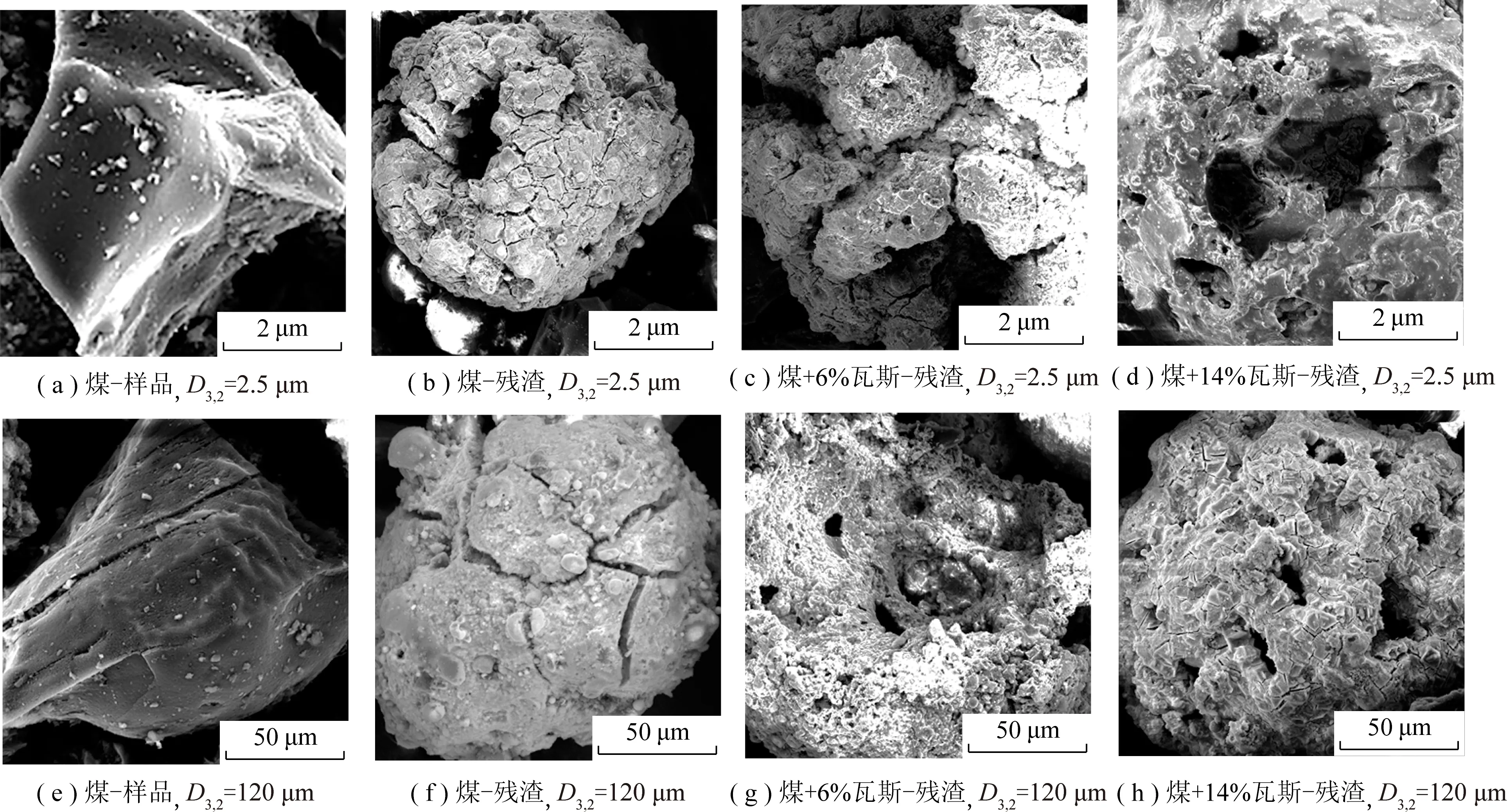

为了更好的探究D3,2值对煤尘爆炸威力的影响,收集了煤粉以及其在瓦斯气氛中爆炸的固体残渣,对其表面进行表征,结果如图9所示。图9(a),(e)分别为D3,2值最小(2.5 μm)和最大(120 μm)时的2组初始样煤粉,煤粉颗粒表面相对光滑。煤粉颗粒爆炸后,颗粒表面变的粗糙,出现了大小不规则孔洞和裂缝。当D3,2值相同时,粉尘爆炸威力越大(图9(c)>9(d)>9(b),图9(g)>9(h)>9(f)),煤粉颗粒的孔洞越多,破碎程度越大。D3,2值的大小影响了残渣的表面结构,相对图9(b),(f)中颗粒表面并未出现明显的孔洞,仅有数条裂缝。相对图9(d),(h)中颗粒孔洞的破碎程度较小,表面裂缝较多。D3,2值越大,粉体颗粒的表面活性越小,当外界提供的能量较低时,颗粒燃烧越不充分,颗粒表面出现少量孔洞或者仅产生裂缝。

图9 初始样煤粉及其爆炸残渣的扫描电镜图Fig.9 SEM images of original coal dust and its explosion residues

粉尘的燃烧方式分成动力学控制和扩散控制2种不同的方式,而索特平均直径D3,2的大小决定了某种方式的主导地位。煤粉颗粒的燃烧过程主要分成挥发分的燃烧和固定碳的燃烧2个阶段[25],如图10所示。煤粉的燃烧方式为扩散控制,煤粉受到外界热作用时,在颗粒表面产生预热区,颗粒表面出现孔洞或者裂缝,挥发性物质得以释放,气相燃烧反应开始。挥发分燃烧产生的热量供给固定碳,进而发生固相燃烧反应,燃烧的热量促使固体颗粒表面碳化,加深了颗粒的破碎程度,使颗粒表面变的粗糙,孔洞或者裂缝进一步扩大。瓦斯气体均匀地混合在空气中,并与煤粉挥发分混合,使得原本呈离散体形态的挥发分变成均匀的连续体,导致混合物质挥发燃烧更快,体系依旧呈现扩散燃烧。索特平均直径D3,2越小,燃烧反应速率越快,相对产生的挥发分越多,热量积累越大,颗粒的破碎程度越高。

图10 煤尘爆炸机理示意Fig.10 Schematic diagram of coal dust explosion mechanism

3 结 论

(1)混合样4的Pmax和(dP/dt)max值相对混合样1增加了14.71%和68.05%。σD值越大,煤尘的Pex和(dP/dt)ex值越大。相对于D50和D4,3值,D3,2值在描述粉尘爆炸特性时有更广泛的适用性。

(2)纯煤粉爆炸实验中,D3,2值对(dP/dt)ex值的影响大于对Pex值的影响。相对最小粒径的煤粉爆炸(D3,2值为2.5 μm),Pex值和(dP/dt)ex值的最大降低率分别可达33.33%和83.33%。

(3)瓦斯气体会影响煤粉粉尘的Pex和(dP/dt)ex值(瓦斯体积分数为16%除外)。瓦斯气体体积分数低时,D3,2值对Pex值影响不明显;瓦斯气体体积分数高时,随着D3,2值的增加,Pex值逐渐减小。(dP/dt)ex值则与D3,2值呈负相关。

(4)煤粉颗粒的D3,2值越小,挥发性物质释放越多越快,残渣表面孔洞越多。随D3,2值的减小,煤尘爆炸威力越大,残渣破碎程度越大。