支架搬运车防爆大功率充电机的研制*

许连丙

(山西天地煤机装备有限公司, 山西 太原 030006)

0 引言

矿用蓄电池支架搬运车在我国煤矿的使用已相当普及,尤其是地质条件相对较好的神东矿区,其主要工作于综采工作面,负责综采设备的短距离运输工作。随着矿用蓄电池车辆自身重量、载重量的不断增加,以及客户对车辆续航里程要求的提高,蓄电池的电压等级及容量也在不断增大,并且由于快速充电的要求促使矿用充电机的功率也不断增大。

目前国内矿用充电机主流生产厂家主要有上海申传、济南希格玛、白山佳和等,生产的充电机多以固定式为主(使用地点固定),主要针对矿用电动机车蓄电池而设计,充电电流多在DC 200 A以下,以中小功率为主。另通过对神华神东、陕西煤业、神南煤业、内蒙古伊泰、兖矿集团等大型煤炭集团的调研发现,目前国内在用的矿用铅酸蓄电池车辆的大功率充电机多以进口为主,尤其是神华神东、陕西煤业等使用的蓄电池支架搬运车充电机几乎都是进口产品。

1 防爆充电机电控箱设计

1.1 防爆电控箱整体结构设计

充电机主要包括降压单元与整流单元两大部分,降压单元主要是通过降压变压器将高压电源降为整流单元需要的低压电源,整流单元是通过控制可控硅的导通角将交流电变为直流电。在充电机的工作过程中,不论是变压器还是可控硅,都将产生大量的热,如果不能有效散热,有可能造成充电机不稳定运行,甚至造成变压器或者功率器件损坏。通过对神东公司VTC680、VTC650以及VTC636等蓄电池支架搬运车用进口充电机的调研发现,将变压器与整流单元分箱放置是提高充电机运行可靠性的最直接有效的方式,因此本文设计的防爆充电机也将采用双箱结构,将变压器与整流单元分箱放置。

1.2 防爆充电机电控箱散热结构设计

作为充电机的主要发热部件,变压箱的散热设计就显得尤为重要,表1为目前矿用设备常用散热方式,结合矿用防爆充电机的使用工况,本文设计的防爆充电机电控箱散热方式采用自然冷却。

表1 矿用设备散热方式优缺点

图1为本文设计充电机防爆外壳的散热壳体,采用此种“S”形波浪设计方式将在有效保证箱体应力强度的基础上,增加箱体的外部散热面积,提高箱体的散热效率,同时减少箱体钢材的用量,节约材料成本[8]。

图1 充电机防爆散热壳体

2 防爆充电机本体设计

防爆充电机本体主要由断路器、接触器、漏磁变压器、可控整流器等组成的主回路以及由控制变压器、同步变压器、主控制器,电压电流传感器、人机交互界面组成的控制回路两部分构成,如图2所示。

图2 充电机电气系统原理

充电机控制回路中数据检测部分主要用于对充电电压、充电电流的采集,本文电流检测采用测量范围0~500 A,输出0~20 mA的电流霍尔来实现,电压检测采用测量范围0~500 V,输出0~20 mA的电压传感器来实现。

2.1 变压器设计

2.1.1 变压器选择及容量计算

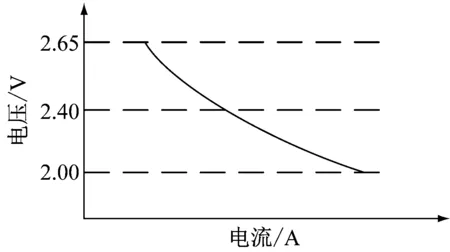

图3为单体铅酸蓄电池标准充电曲线,曲线表明,随着充电电压的升高,要求充电电流逐渐减小,这一充电特性与漏磁变压器所特有的输出特性相吻合。漏磁变压器是一种特殊形式的变压器,结构设计中增加了产生漏磁通的分磁路,由于漏磁路的存在,随着变压器输出电流的增大,变压器的输出电压也逐渐降低,因此利用漏磁变压器特有的输出特性结合可控硅整流技术就可以设计出合理的蓄电池充电曲线[1]。

图3 单体铅酸蓄电池标准充电曲线

本文设计的充电机适配铅酸蓄电池标称电压为DC 240 V,电池容量为2 000 AH。依据铅酸蓄电池充电原理,铅酸蓄电池的最大充电电流为0.12~0.15 C,本文设计充电机的额定充电电流如下:

Imax=0.13×2 000 A=260 A

(1)

充电机的充电电流是随着充电电压的增大而逐渐减小,当单体充电电压小于2.4 V时,都以Imax对蓄电池进行充电,因此当单体充电电压2.4 V时,变压器的输出功率最大:

Pmax=240×1.2×300=86.4 kW

(2)

充电机采用三相全桥半控整流电路,考虑其功率因素约为0.67,设定变压器及整流单元的转换效率0.85,变压器容量安全系数0.7,则变压器的输入功率为:

S=86400/0.67/0.85/0.8≈190 kVA

(3)

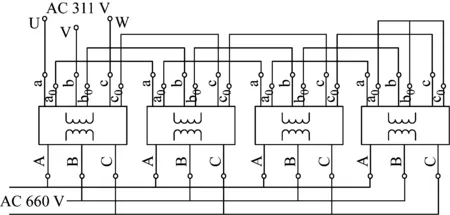

2.1.2 变压器的电气连接形式

支架搬运车充电机由于使用地点的不同经常需要搬运,且搬运过程中经常会出现倾斜、跌落,甚至是倾覆等现象,鉴于如上情况,本文中变压器的电气连接形式将采用4台47.5 kVA变压器通过原边并联,副边各相串联,终端采用三相“Y”形接法的形式实现190 kVA变压器的功能。这样的设计方式能够有效减小单台变压器的尺寸和重量,便于充电机的维护,同时可以降低变压器的重心,有利用提高充电机的稳定性,便于整机的运输,如图4所示。

图4 变压器电气连接形式

2.1.3 变压器输出电压设计

充电机的标称电压为DC 240 V,充电机的最大充电电压约为标称电压1.5倍,因此

Umax=240×1.5=360 V

(4)

考虑到电缆压降以及可控硅导通压降等情况,实际设计变压器输出电压以0.85的安全系数考虑,单台变压器输出相电压:

UN=360/0.85/1.35/1.732≈45 V

(5)

2.2 整流单元设计

图5为整流单元电气原理图,采用三相全桥半控整流电路。单台变压器单相输出电压为AC 45 V,考虑到4台变压器副边每相串联,然后三相“Y”形连接,则整流桥的输入电压为:

U=45×4×1.732=311 V

(6)

因此可控硅的最小反向电压[3]:

(7)

图5 整流单元电气图

考虑到充电机设计输出最大充电电流为300 A,因此选择反向电压大于1 000 V,额定电流为500 A的可控硅。

2.3 充电机控制电路设计

充电机的控制电路主要由主控芯片及外围接口电路组成,主控芯片采用TMS320LF2407A,外围接口电路主要包括电流、电压采样电路、可控硅驱动电路、通信接口电路等,DSP与外围接口电路相配合,完成对铅酸蓄电池的充电。

2.3.1 采样电路设计

为了实现蓄电池安全可靠充电并保证充电机安全运行,本文对充电机运行过程中的充电电压、充电电流、变压器温度、可控硅温度等信号进行采集。

图6为电流/电压采样电路原理图,该电路将电压传感器及电流霍尔输出的0~20 mA电流信号通过采样电阻R2、R3变为电压信号,又将电压信号通过运放LM358进行放大处理后转换为DSP2407 A可识别的小于3.3 V的电压信号,通过DSP2407 A的模拟量采样外设对信号进行周期性的采集计算,最终得到充电电压及电流值。

图6 电流/电压采样电路原理

2.3.2 通信接口电路设计

鉴于矿用设备对远程及网络化控制的要求,同时为使用者提供在线监控的便利,本文利用主控芯片DSP2407的CAN外设为充电机设计了CAN通信接口,如图7所示。

图7 通信接口原理

2.3.3 驱动电路设计

可控硅是一种开关元件,能在高电压、大电流条件下工作,为了控制可控硅的导通就需要在可控硅的门极及阴极间施加触发信号,然而主控芯片并不具备直接触发可控硅的能力,因此就需要驱动电路作为桥接实现对可控硅的驱动[10-11],如图8所示。

图8 可控硅驱动电路原理

2.3.4 缺相保护电路设计

矿用防爆大功率充电机适用于煤矿井下,一旦供电电源出现缺相问题,容易造成充电机变压器发热增大、交流输入侧电流增大、充电机充电功率减小等情况,为了杜绝此类情况,设计了充电机缺相保护电路,其工作原理如图9。

图9 充电机缺相保护电路原理

2.3.5 其他保护电路

为了保证充电机的可靠运行,同时最大限度地减少充电机故障运行情况的出现,本文还设计了蓄电池未接及反接保护、蓄电池欠压及过压保护、蓄电池充足保护等诸多保护。

2.4 充电机软件设计

总结目前铅酸蓄电池的充电方法,设计了多种充电方法相结合的复合性充电方式,整个充电过程将分为3个部分:第一部分为电池电量测试阶段,第二部分为电池充电阶段,第三部分为电池维护阶段,控制流程如图10所示。

充电机具有电池电量测试功能,开机后要进行3 min的蓄电池电量测试操作,依据充电电压、充电电流以及充电电量计算电池的剩余电量,然后依据电池电量的具体情况选择合适的充电曲线来完成第二部分的充电。第二部分采用变电流充电方式,依据电池电压采取分阶段变电流充电方式。本文设计充电机的最后充电阶段为电池维护阶段,采用脉冲充电方式,可以有效降低电池的硫化程度,延长电池的使用寿命[5]。

图10 充电机充电流程

3 样机制造及测试

根据设计要求制造了充电机样机,如图11所示,并对样机进行了试验,样机的额定电压为AC 660 V,额定电流为AC 166 A,变压器最大输入容量为190 kVA,充电机最大输出电压为DC 360 V,最大输出电流为DC 300 A。

图11 防爆大功率充电机样机

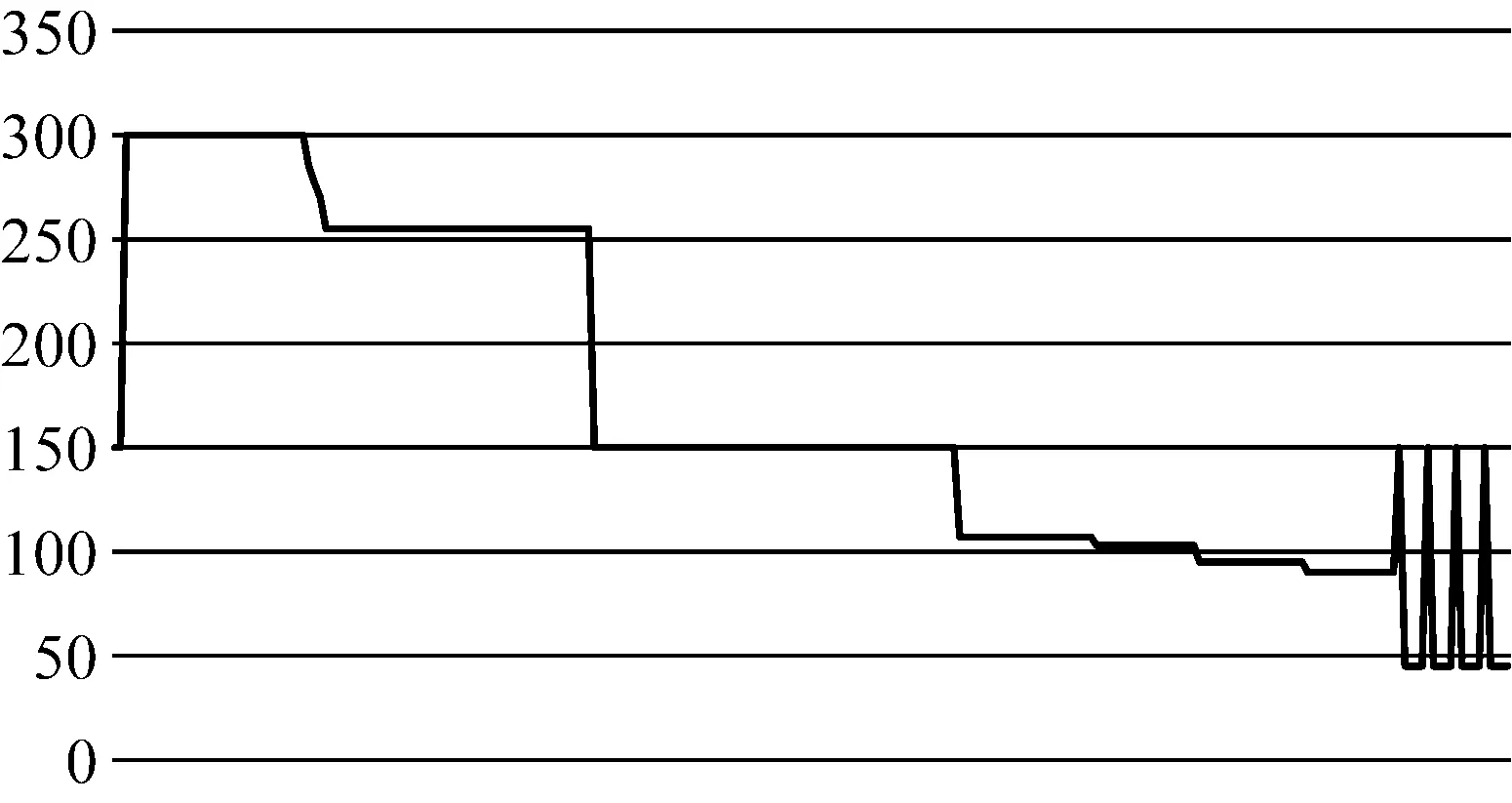

图12、图13为本文设计的充电机样机对标称电压DC 240 V,容量2 000 AH蓄电池充电时的电压与电流曲线。从图13电流曲线可以看出,充电机开机后进行了短暂的半电流(150 A)充电用于对蓄电池剩余电量的检测,然后对蓄电池进行全电流(300 A)充电,并且随着充电电压的逐渐上升,充电电流阶段性下降,这与图3所描述的单体铅酸蓄电池充电曲线相吻合。另外在蓄电池充电的最后阶段,充电电压和充电电流出现了周期性脉冲波动,这也正是本文设计的蓄电池充电的最后维护阶段,通过脉冲充电方式对蓄电池进行维护。

图12 充电机充电电压(V)

图13 充电机充电电流(A)

4 结论

针对目前矿用铅酸蓄电池支架搬运车充电机存在的问题,吸取了神东公司在用蓄电池支架搬运车进口充电机的设计经验,设计出一款高可靠性、更适合煤矿蓄电池支架搬运车使用的智能大功率充电机,与国内在用的矿用充电机相比:

1) 在最大充电电压DC 360 V下可输出最大充电电流DC 300 A,其功率更大。

2) 露天阳光直晒、环境温度20℃、DC 300 A充电条件下,变压器线圈热平衡温度为78℃(实验测量),说明变压器发热量更低、充电机的散热效率更高。

3) 本文设计的充电机充分考虑了矿用蓄电池支架搬运车充电机的使用工况,因此其搬运稳定性及工况适用性更好。