建筑工程项目网架整体提升技术

段江华 朱小林 杨文武

摘要:网架整体提升技术大大提高了网架施工质量,节省施工时间,节约施工成本,同时也解决了高空施工安全问题难以保证的困难,具有显著的经济效益和社会效益,是一种非常实用的施工方法。

关键词:网架、整体提升技术

1 概述

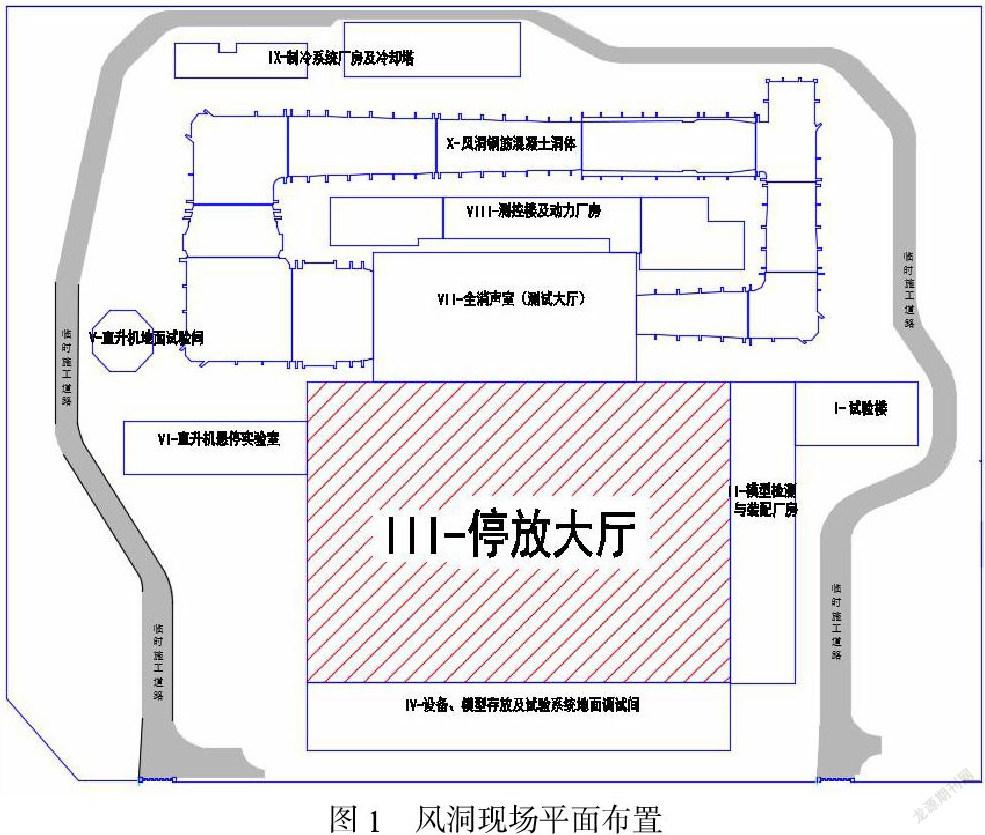

大型低速风洞建筑工程项目位于四川省绵阳市,本工程属《国家重大科技基础设施建设中长期规划(2012-2030年)》之一,是全球第一个全部采用现浇清水混凝土施工的大型风洞类项目。

本工程由九个厂房和一个风洞洞体组成,共计十个单体,厂房建筑面积共计2.1万平方米。

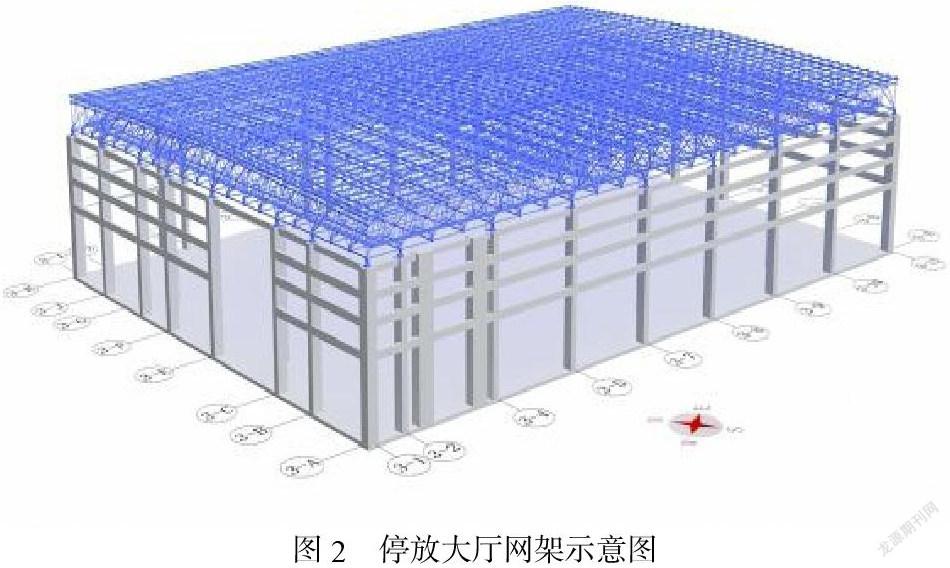

停放大厅钢结构为焊接空心球网架形式,由球杆四角锥小单元组成,下弦球通过30个球形钢支

座支承于四周混凝土柱顶,标高20.8m,整体造型尺寸为112.4m*79.6m,挑檐标高24.4m,网架上下弦矢高为3.6m~4.8m,内部设置检修马道,用钢量870t。

2 施工工艺

2.1工艺原理

计算机控制液压同步提升技术是一项新颖的构件提升安装施工技术,它采用柔性钢绞线承重、提升油缸集群、计算机控制、液压同步提升新原理,结合现代化施工工艺,将钢结构在地面拼装后,整体提升到预定位置安装就位,实现大吨位、大跨度、大面积的超大型构件超高空整体同步提升。

2.2施工区域划分

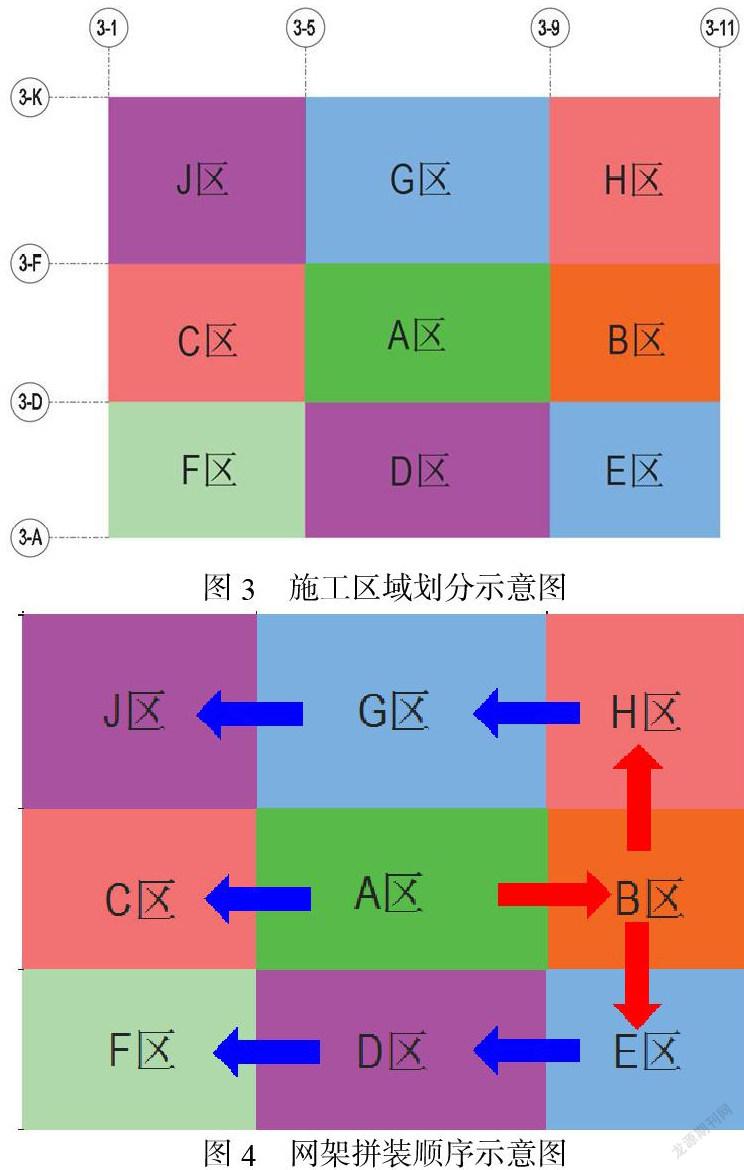

针对停放大厅屋面网架施工面积大的特点,根据结构伸缩缝划分为A区~G区9个施工区域,拼装顺序A区→B 区→EH 区→GD 区→FCJ 区,如图3、图4。

3 方案设计

3.1 网架提升点布置

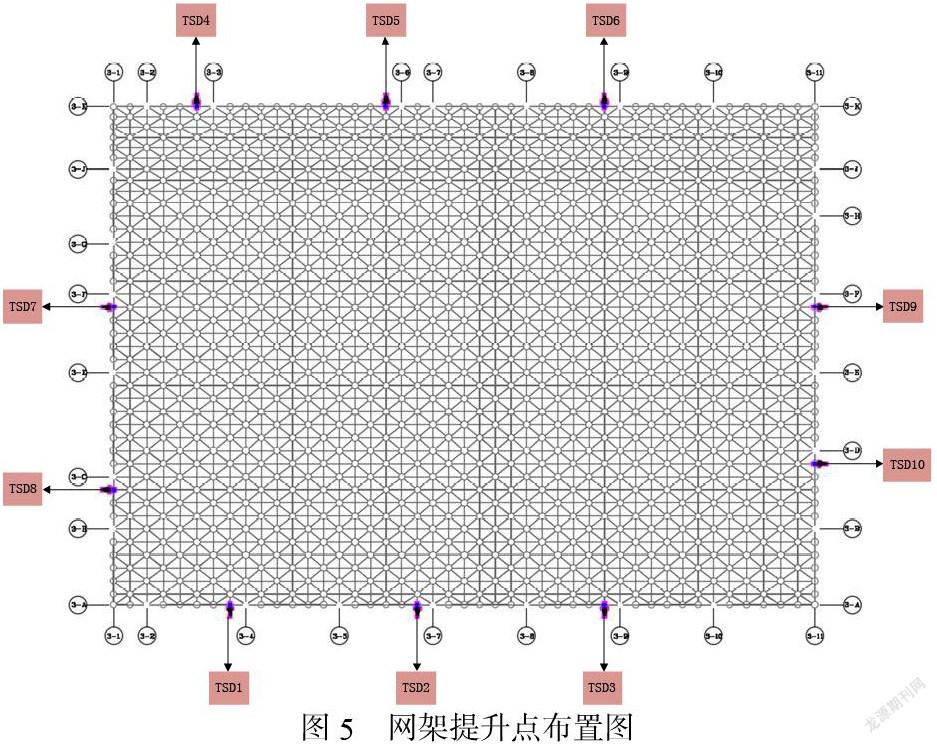

网架共设置10个提升点,分布于四周混凝土支撑柱顶,提升点布置图如图5所示。

3.2 提升换杆设计

由于提升过程改变了网架设计受力状态,经过整体模拟计算分析,在提升过程中,部分网架杆件应力比过大,需要替换为大截面杆件。根据计算结果,对应力比超过0.9的网架杆件均进行了替换,共29根。替换后的杆件规格为Φ146*6mm及Φ168*12mm两种。杆件替换后,重新对网架提升整体模型進行计算分析。网架杆件替换数量统计如表1所示,换杆布置图如图6所示。

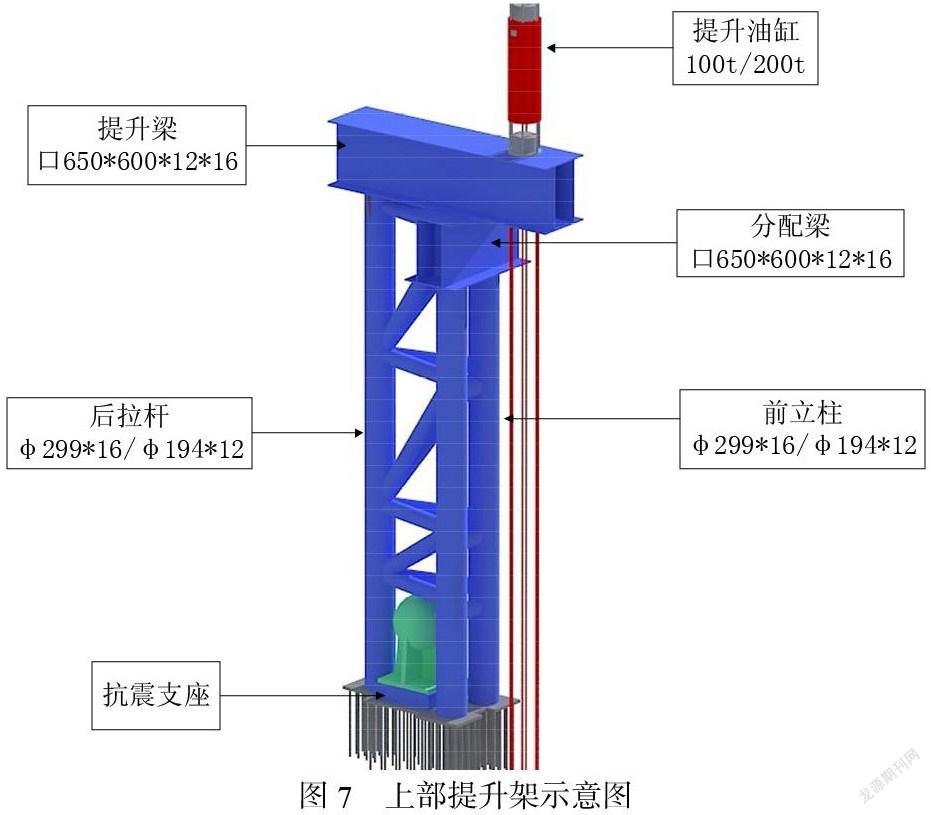

3.3上部提升架设计

网架提升施工以原结构混凝土柱为支点,上部提升支架设置在混凝土柱顶部。提升支架示意图见图7。

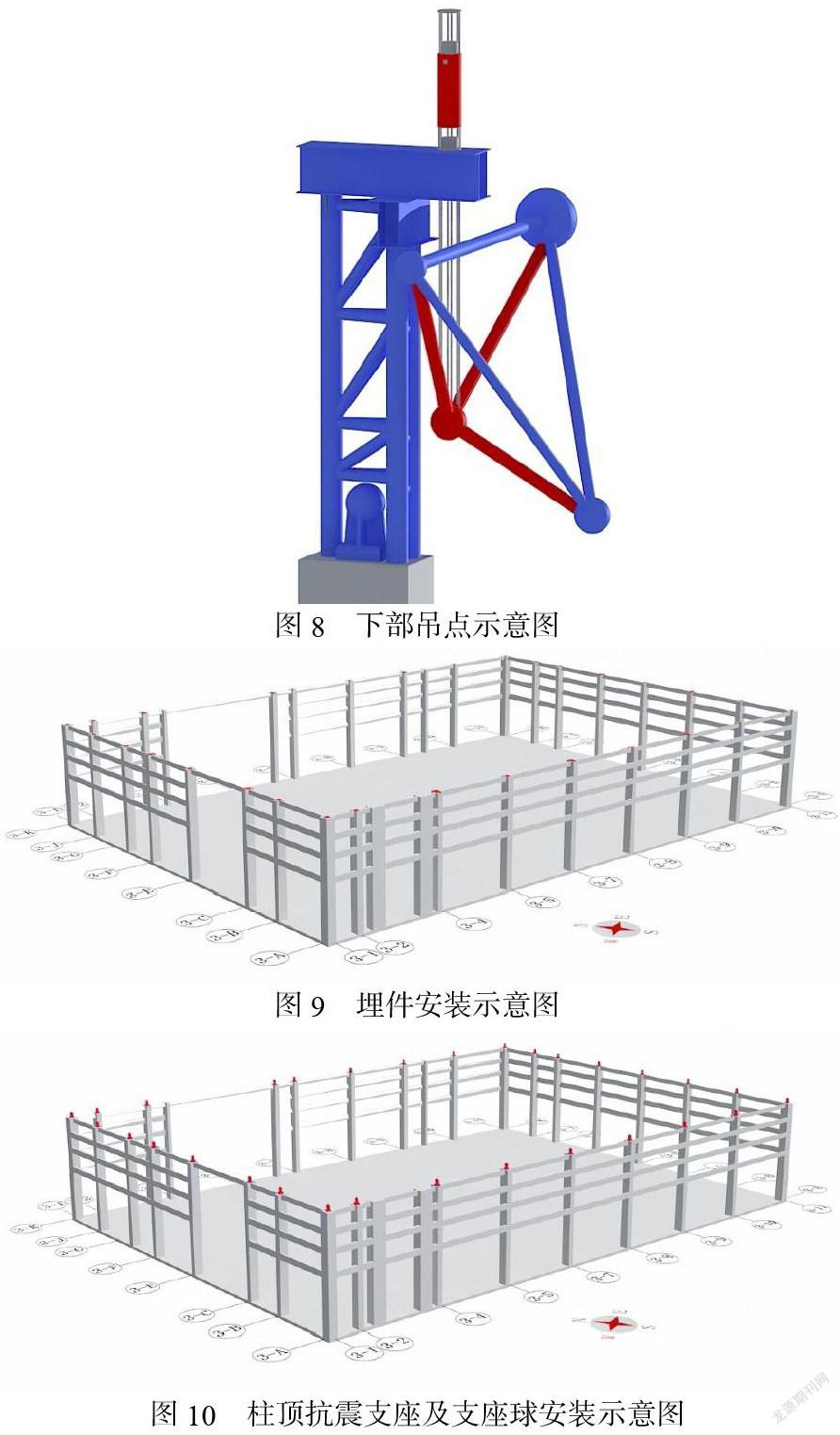

3.4下部吊点设计

柱顶提升支架油缸位置设置吊点球,吊点球作为钢绞线下锚装置,100t油缸提升点采用φ500*25焊接球作为吊点球,200t油缸提升点采用φ600*25焊接球作为吊点球,使用临时加固杆连接吊点球和网架其他焊接球节点,提升下吊点实体放样示意图如图8。

4 施工流程

停放大厅网架采用“地面拼装+整体提升+高空嵌补”的施工方法按施工内容及作业顺序分为六个阶段。

第一阶段:随土建施工四周混凝土柱,安装柱顶支座预埋件,全部施工完成后,安装柱顶抗震支座及支座球,如图9、图10.

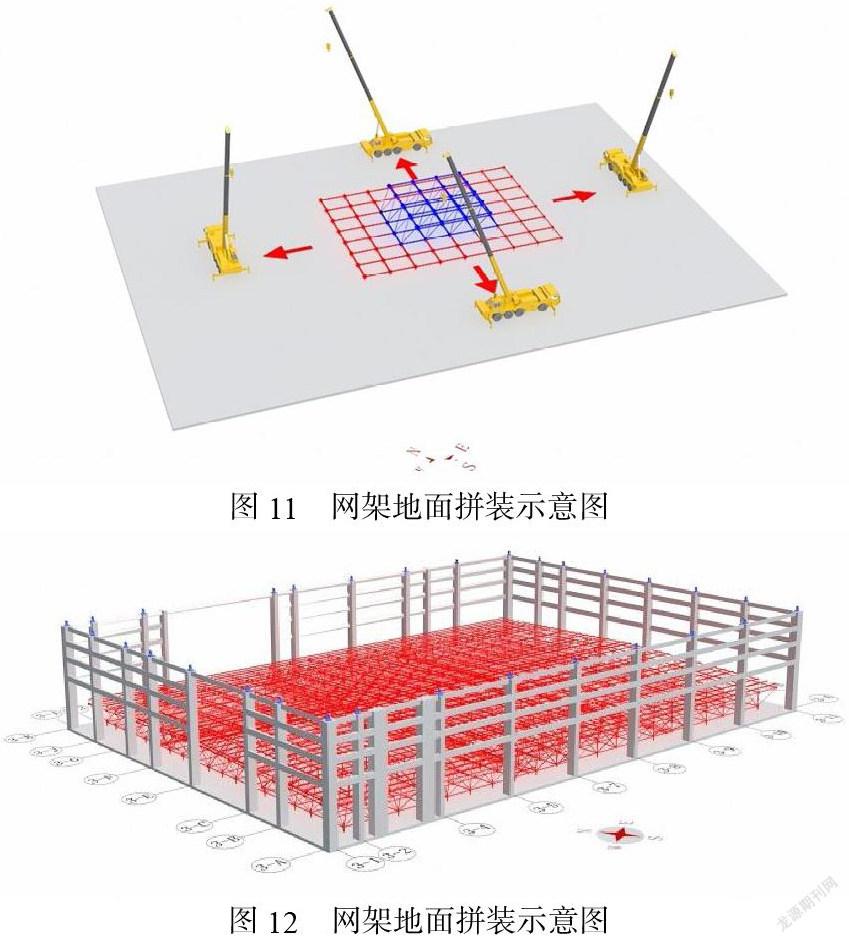

第二阶段:地面设置支撑圆管胎架,定位拼装下弦焊接球及下弦杆,以一个空间四角锥作为一个拼装单元,安装下弦球上部马道结构,再进行上弦球、斜腹杆、檩条等安装,4台25t汽车吊配合塔吊进行网架地面拼装,4个拼装区域由中心向四周后退扩散拼装,拼装完成后,喷涂防火涂料。与此同时,于柱顶设置提升支架及附属提升机构。如图11、图12。

第三阶段:安装柱顶提升支架,校正支架提升孔投影与吊点球重合,安装提升油缸,穿拉钢绞线,检查验收完毕后,进行网架试提升,脱离胎架30cm,,提升至10m高度,悬停,并进行结构监测,提升至设计标高20.8m,锚具锁定钢绞线,稳定于空中,如图13-图17。

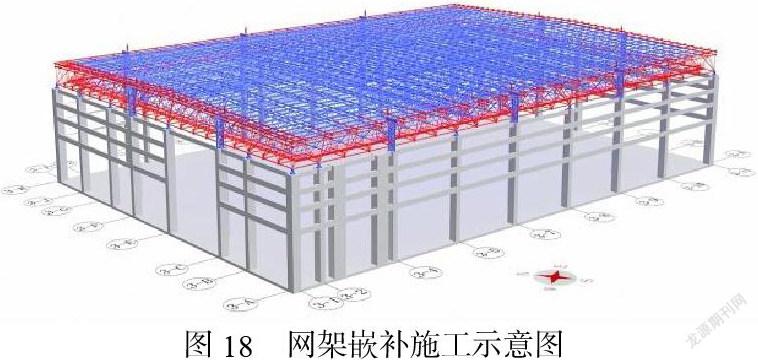

第四阶段:高空嵌补网架焊接球、上下弦杆、腹杆等,四周从中间向两端同时嵌补,如图18。

第五阶段:卸载拆除提升支架、油缸等措施补装马道、檩条,监控网架变形,如图19。

第六阶段:进行屋面板铺设,逐层铺设底板、保温层、防水层、面板,由中间向两侧流水铺设。如图20、图21。

5 技术特点分析

5.1 安全方面

大部分工作在地面进行操作,大幅度降低了高空作业带来的安全风险,工人的安全得到了保障。

5.2 施工方面

构件在地面进行拼装,拼装及焊接质量容易控制。同时,地面拼装也降低了施工难度,加快了施工速度,使工期延误的可能性大大减小。

5.3成本方面

网架在地面拼装,不需大型吊机或者塔吊,同时也不需要搭设满堂脚手架,工程施工成本大大减少,经济效益大幅度提高。

6 结束语

网架整体提升技术结合地面拼装技术,首先可以保证施工人员的安全以及施工质量,另外还可以提高施工效率,减小工期延误的可能性。网架在地面拼装,不需要大型吊机以及塔吊,也不需要搭设脚手架,可以使施工成本大量减少,经济效益和社会效益比较明显。

计算机控制液压同步提升技术具有同步性好,被提升结构状态稳定,安全性好、效率高的优点。是一项非常有应用前景的新技术,在不远的未来,相信这种技术会得到更加广泛的应用和发展。

参考文献

[1]《钢结构施工质量验收规范》(GB50205-2001)中华人民共和国建设部,北京:中国计划出版社,2002

[2]《钢结构设计规范》(GB50017-2003),中华人民共和国建设部,北京:中国建筑工业出版社,2003

[3]《钢结构工程施工规范》(GB50755-2012),中华人民共和国住房和建设部,北京:中国建筑工业出版社,2012

[4]《钢结构焊接规范》(GB50661-2011),中华人民共和国住房和建设部,北京:中国建筑工业出版社,2011

[5]《建筑机械使用安全技术规程》(JGJ33—2001),中华人民共和国建设部,北京:中国建筑工业出版社,2001

[6]《重型结构和设备整体提升技术规范》(GB 51162-2016),中华人民共和国住房和城乡建设部,北京:中国计划出版社,2016

第一作者简介:段江华(1987.3-),男,大学本科,工程师。

联系作者:翟树磊(1987.3-),男,本科,助理工程师。