采用FPGA 的动力锂电池内阻智能检测装置*

王 蕊,董亮亮,孔国利

(1.河南职业技术学院电气工程学院,河南 郑州450046;2.河南职业技术学院信息工程学院,河南 郑州450046;3.郑州工程技术学院信息工程学院,河南 郑州450044)

汽车是人们出行的重要交通工具,在全球的保有量连年创新高,由于大部分是燃油车,尾气的排放给环境带了严重的破坏。 近些年来,各国都在争先大力发展新能源车,其中以电力驱动的新能源车受到各国的推崇,因锂电池具有较高的能量密度,已经被广泛应用[1-2]。 锂电池作为车辆的动力来源不仅决定着续航里程,还关系着车辆的安全,所以监测其运行状态显得非常重要[3]。

内阻是表征电池健康状态最直接的参数,状态良好的电池,其内阻值会非常小,随着使用年限的增加,会慢慢出现劣化现象,主要表现是阻值增大。 另外,电池在充放电的过程中,随着内部的化学反应进行,阻值也会随之改变,剩余电量越多,内阻值减小,所以内阻也常用来计算电池荷电状态SOC[4-6]。 在一般情况下,大多使用专用的检测设备对电池内阻进行离线测量,如文献[7]通过采集电池动态内阻的矢量数据,并利用模糊神经网络的融合技术,实现了电池内阻的直接测定;对于高负荷运行的动力锂电池来说,受环境温度和放电倍率等影响,更需要实时在线监测,并将电池的运行状态告知驾驶者。 目前,对电池的内阻测量主要以估算方法为主,文献[8]通过在多种温度中进行恒流实验,根据开路电压的变化情况对电池内阻进行估算,但开路电压法的前提需将电池断开静置,无法实现内阻的在线测量;文献[9]利用改进的无迹卡尔曼滤波算法,在二阶RC 等效电路模型的基础上实现了对电池内阻和容量的在线估算,但估算的精度较低。 为此,本文采用交流注入法对动力锂电池的内阻进行直接在线测量,在响应电压检测电路中引入了FPGA,通过设计的正交锁相放大电路,有效抑制了信道噪声,可快速求出电池阻抗幅值和相位角,且具有较高的测量精度。

1 三元锂电池特性分析与等效模型

1.1 锂电池内部结构

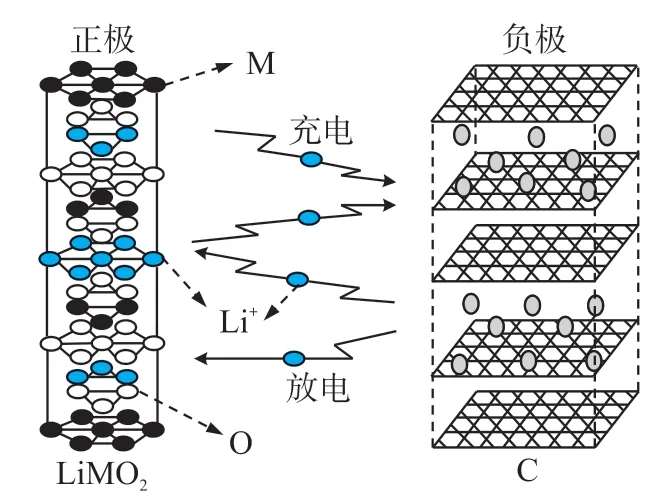

锂电池主要由正负极、电解液、隔膜和外壳等材料组成,通过化学反应实现能量的储存和释放。 其中,正极大多使用具有吸储锂离子功能的碳棒材料;而负极大多采用人工石墨和自然石墨等材料;电解液则采用烯碳酸酯类溶剂。 由于在锂电池中正极材料占据了较大的比重,通常根据正极材料的种类区分锂电池,如:锰酸锂、钴酸锂和磷酸锂等,结合这几种类型锂电池各自的优势,又开发出了三元(镍钴锰酸)锂电池,不仅大幅提高电池的能量密度,还具备了小内阻、低成本和循环次数多等优势,已被大量应用在新能源汽车动力电池领域,有效地增加了电动汽车的续航里程[10]。 三元锂电池的结构及充放电原理如图1 所示。

图1 锂电池构成及充放电原理

三元锂电池在充电时,Li+在充电电流的作用下挣脱正极,经电解液后嵌入在负极石墨材料上;在放电时,在负载回路的作用下,Li+从负极石墨脱欠,经电解液返回到正极[11]。 充放过程中,在正负极的电化学反应方程表示如下:

式中:M 代表Mn、Ni 和Co 等正极材料;x 代表正极化合物的锂离子数量;e-代表电子荷。

1.2 锂电池的频率特性分析与等效模型

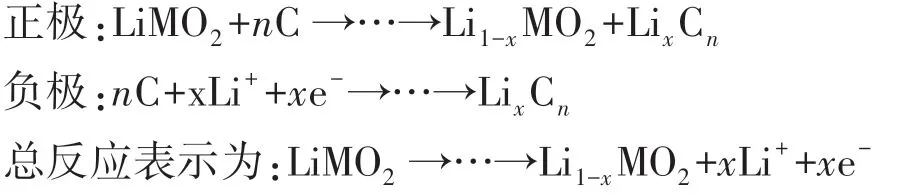

通过对锂电池的分析可知,在充电和放电的过程中,电池内部的化学反应会使物质构成发生改变,从而表现出具有动态的内阻阻抗特性。 经研究发现,锂电池的内阻是有纯阻性的电阻和极化电阻两种类型组成,其中,纯阻性的电阻表现出对直流的阻抗属性,而极化电阻主要受电化学反应程度的影响,所以无法使用普通的万用表直接测量。 另外,锂电池的内阻大小会随着频率的变化而呈现出非线性的变化规律,在低频范围会表现出电极的扩散阻抗,在中频范围表现出电解液中电荷转移阻抗,在高频范围则表现出隔膜扩散(SEI)阻抗[12]。 锂电池阻抗谱Nyquist 曲线如图2 所示。 其中,横轴代表阻抗的实部,纵轴代表阻抗的虚部。

图2 锂电池阻抗谱Nyquist 曲线

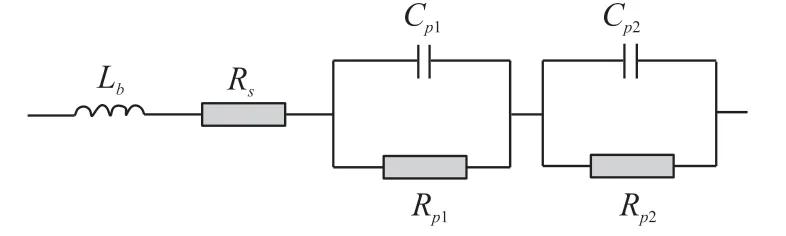

图2 中曲线上的每个点描述了锂电池的内阻在不同的频率下的阻抗特性,所以在测量锂电池内阻前,需要建立内阻的等效模型。 根据对锂电池内部结构和阻抗谱的分析,给出了等效电路模型如图3所示,可以直观描述锂电池内阻的特性。

在等效电路模型中,Rs表示电池的欧姆阻抗;Cp1和CP2分别表示电池两极的极化电容,是由正负两极及之间的电解液和空间电荷形成的双层电容,在高频时可以看作短路;Rp1和Rp2分别表示由电荷移动产生的极化电阻;Lb表示电池在外界高频的作用下表现出的感性特征,在低频或者中频时,可以看作是短路。 综上分析,等效电路能够准确描述锂电池内阻在不同频率下的动态特性。

图3 等效电路模型

2 动力锂电池内阻检测原理

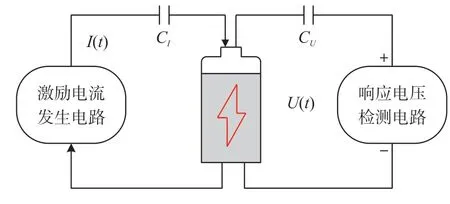

蓄电池内阻直接测量主要有直流放电法和交流注入法。 由于直流放电法无法完成在线测量,为此,本文采用交流注入法对动力锂电池的内阻进行在线检测,将微弱的激励交流电流信号I(t)施加在电池两端,并测量响应电压U(t)信号,最后根据欧姆定律求得锂电池的实际内阻r。 另外,在国际标准IEC-61960:2003 的规范中,采取交流注入法对电池的内阻进行测量时,明确了激励电流的频率应满足1 kHz±0.1 kHz 的条件[13-14]。 交流注入法检测内阻原理示意图如图4 所示。

图4 交流注入法检测内阻原理示意图

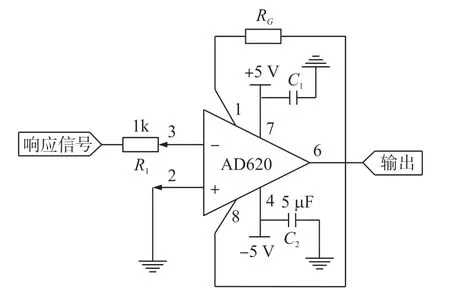

动力锂电池一直处于工作状态时,电流较大,在电池两端施加微弱的激励交流不会对正常的工作造成影响,所以不需要断开电池连接,可实现在线测量。 假设交流激励电流源为正弦信号:

式中:Umax表示响应电压的最大幅值;θ 表示激励电流与响应电压的相位差[15]。

由于动力锂电池的工作电流为直流,而激励电流和响应电压均为正弦交流信号,故使用电容CI和CU与电池进行了隔离,这样只有交流信号进入内阻检测电路,电池的内阻r 可表示为:

在实际的测量中,激励电流I(t)采用的是微弱的交流恒流源,属于已知量,而锂电池内阻也非常小,状态良好的情况下,通常在mΩ 级别,那么产生的响应电压也非常微弱,所以求得内阻值r 的关键在于能够准确测量出响应电压U(t)的值。

3 检测电路设计

由于产生的响应电压信号非常微弱,在测量电路中势必会参杂各种噪声和干扰信号,而且电池内阻受本身结构、环境温度和充放电状态等因素的影响,具有动态变化的特性。 本文根据被测电压信号具有固定的周期性特点,通过锁相放大电路对其进行测量,将激励电流信号当作参考信号,经过相敏检波器后,不仅可以消除噪声对测量结果的影响,提高测量精度,而且还可以利用求得的参考信号与被测信号的相位差推导出内阻的阻抗特性。

由于模拟电路的锁相放大器存在线性度不高和容易受到温漂的缺陷,而且在矢量运算方面具有一定的局限性,为了提高测量的精度,所以本文在FPGA 平台上设计了数字型正交锁相放大电路,主要由前置放大、移相、检波、滤波、放大和逻辑运算等单元组成,正交锁相放大电路框图如图5 所示。FPGA 采用了Altera Stratix V GX FPGA 芯片,具有358 500 个自适应逻辑模块ALM 和512 个18×18 位的乘法器,片上资源非常丰富,可实现高速采集、滤波和矢量运算等功能[16]。

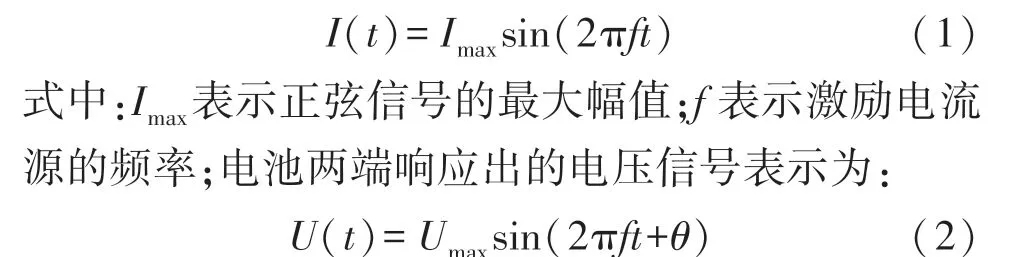

由于电池的内阻较小,一般仅有几毫欧姆,所以从电池两端响应出来的电压信号非常微弱,在对其进行处理前需要进行放大处理。 为此,本文采用运放AD620 设计了前置放大电路,设计放大倍数G =500 倍,前置放大电路如图6 所示。

根据运算放大器AD620 的放大倍数计算公式:

图5 正交锁相放大电路框图

图6 前置放大电路

可计算出当RG=99 Ω 时,可实现对响应信号进行500 倍的放大。

另外,由于滤波及矢量运算等均在FPGA 平台上处理,所以需要对进入相敏检波器的被测信号和参考信号进行离散数字化处理。 假设抽样频率为N,角频率为ω(f =ω/2π),那么离散后的被测信号序列表示如下:

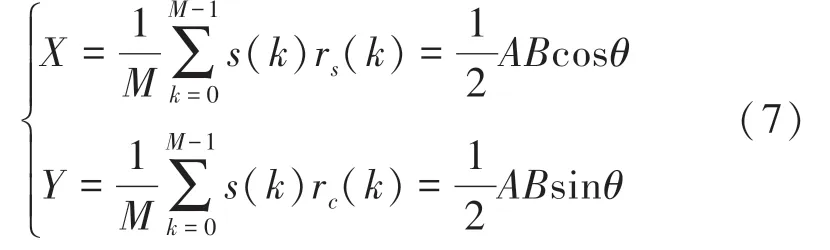

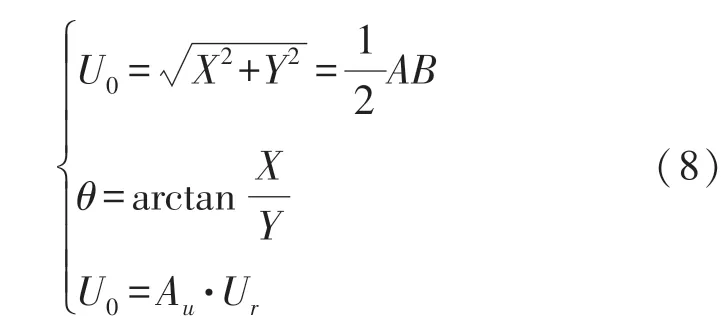

式中:B 为参考信号的幅值;rs(k)和rc(k)的相位差90°。 由于参考信号与被测信号的频率相同,而且被测信号中的噪声与参考信号不相关,在相敏检波器中经过相关运算后,可消除噪声带来的干扰,最后经过低通滤波LPF 处理,只允许直流分量通过,输出的结果X 和Y 如下:

式中:M 为采样次数。 通过对两个相敏检波器的结果分析可知,通过平方、相加、开方和相除等运算即可得到检测电压值U0及激励电流与响应电压的相位差θ:

式中:Ur代表电池两端实际的响应电压;Au代表被测信号经过锁相放大器中各级放大的倍数,为已知量;根据式(8)可求出Ur,再利用式(3)求出电池在频率f 条件下的真实内阻阻抗r。

4 FPGA 中圆周模式CORDIC 算法实现

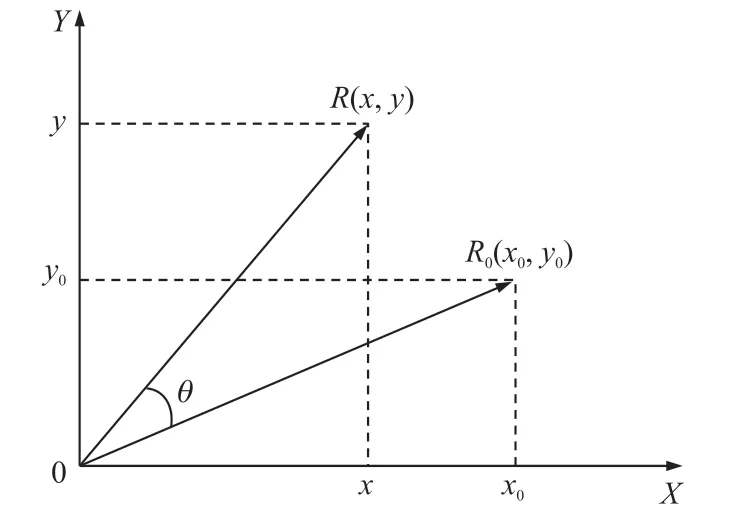

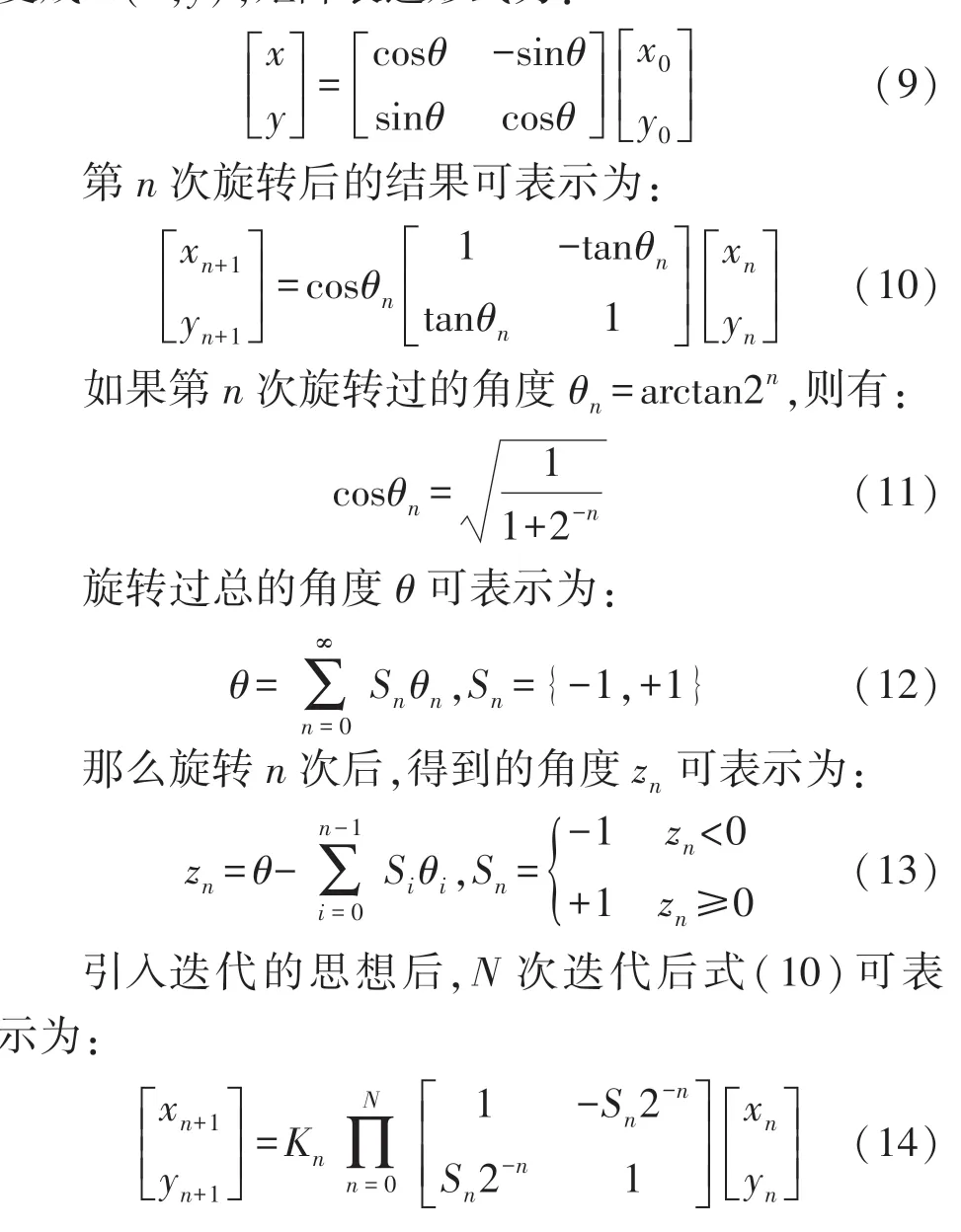

针对相位检波器输出的两路信号快速地求模(平方、求和、开平方),传统的平方根运算大多采用迭代逼近的方法,会使用大量的片上乘法器,迭代次数过多,复杂耗时[17]。 为了提高在运算环节的效率,利用圆周模式的坐标旋转数字计算机CORDIC算法实现求模,仅通过简单逻辑运算和旋转角度的迭代,替代原有的乘除和开方的求解过程,不仅节省了片上资源,还提高了对数据的处理速度。 圆周模式的CORDIC 算法示意图如图7 所示。

图7 圆周模式的CORDIC 算法示意图

假设向量R0(x0,y0)逆时针旋转过的角度θ 后变成R(x,y),矩阵表达形式为:

式中:K 是增益因子,当迭代达到一定次数时会趋于定值,表示如下:

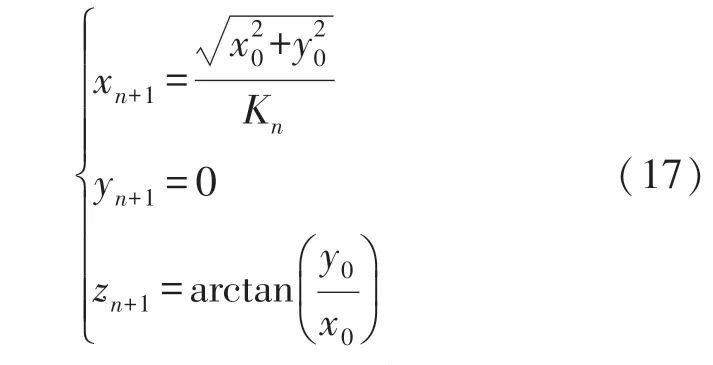

为了进一步方便求解,在旋转的过程中,当y =0和z0=0 时,迭代后的最终输出结果为:

把两路相敏检波器中输出的信号X 和Y 当作CORDIC 算法的初始值x0和y0,经过多次迭代后,Kn会趋于定值0.607 3,仅需要加减和移位运算,可求得被测信号的幅值以及相位[18]。 所以在矢量运算方面,引入了CORDIC 算法,可利用较少的片上资源快速地求解。

5 实验结果与分析

为了验证本文设计的动力锂电池内阻测量装置的有效性,对宁德时代品牌下的三元动力锂电池组进行测试,电池组由12 节3.7 V/50 Ah 的单体三元锂电池串联组成,标称内阻为7.2 mΩ。 在室温的环境下,使用本文设计的内阻智能检测装置对该电池组的阻抗谱进行了测量,并对其的测量精度与估算方法进行了对比测试。

5.1 电池阻抗谱测量

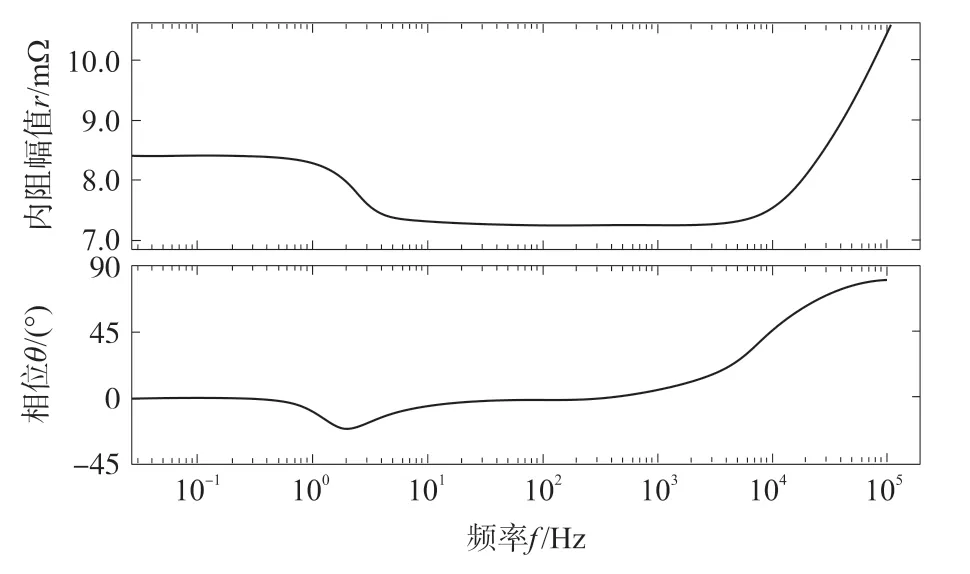

从前面分析知道,电池内阻的阻抗是随着检测信号频率的变化而动态变化的。 为了确保测量过程的稳定性,实验对处于静置状态(无负载)的动力锂电池组绘制阻抗谱,通过控制激励电流发生电路的频率在0~100 kHz 范围上扫描,然后记录各频率下的阻抗幅值和相位θ,最终将得到的测量结果绘制成图8 所示。

图8 动力锂电池阻抗谱测量结果

从图8 的结果中可看出:在0 ~1 Hz 的低频阶段,阻抗的相位角几乎为0,主要是由于低频的激励信号使得锂电池内部的等效双层电容隔断,同时使得等效电感短路,内阻幅值整体变化也不大;而在104Hz~105Hz 的高频阶段,阻抗相位角迅速升高,主要是由于高频的激励信号使得锂电池内部的等效双层电容导通,同时使得等效电感阻抗升高;在10 Hz~104Hz 的中频阶段,阻抗相位角变化较大,但阻抗幅值波动不大,这也与国际标准IEC-61960:2003 的测量规范相一致,故本文采用在频率为1 kHz 的激励电流信号对锂电池的内阻进行测量。

5.2 对比实验结果

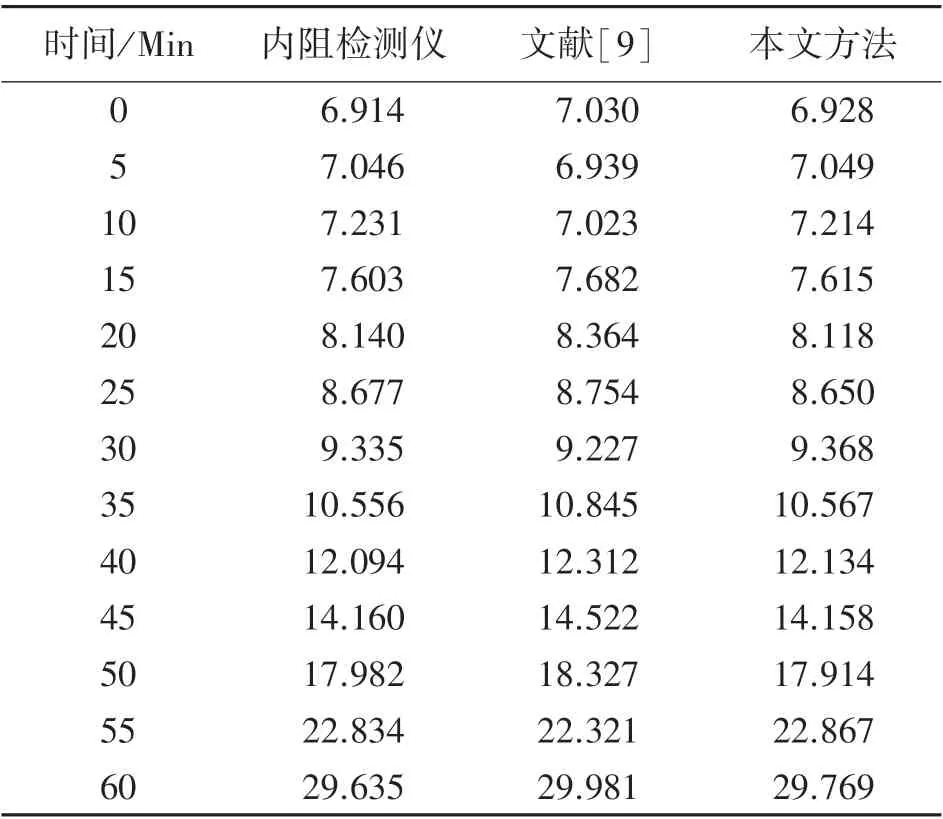

为了验证本文设计的动力锂电池内阻检测装置的测量精度,对该动力锂电池在放电过程中的内阻变化情况进行了测量。 实验设计为:采用48 V/DC-220 V/AC 的逆变器将动力锂电池组的直流电转化为220 V/50 Hz 的交流电,负载接32 Ω 的纯阻性发热丝,额定功率为1.5 kW,闭合开关后,每隔5 min使用设计的装置、锂电池内阻仪器(凯信BTS2006)和文献[9]的估算方法对动力锂电池的内阻进行测量,记录三种方法得到的结果如表1 所示。

表1 三种测量方法得到的内阻值 单位:mΩ

从表1 的测量结果可计算出:由文献[9]得到的内阻值的平均误差为1.872%,最大偏差为2.752%,而本文设计装置的测量结果比文献[9]更接近标准测量仪结果,平均误差仅为0.231%,最大偏差也仅为0.452%,说明具有较高的测量精度和稳定度。

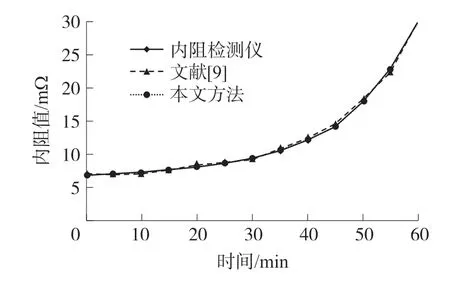

为了观察电池在放电过程中内阻的变化趋势,将这三种测量结果绘制成直观曲线如图9 所示。

从图9 的结果可看出:电池在整个放电过程中的内阻是不断增大的,在放电初期电池内阻值变化趋势较缓,到后期电池内阻值攀升速度较快。

图9 三种测量结果直观曲线对比图

6 结束语

由于内阻值能够直接表征电池的健康状态,本文利用交流注入法设计了动力锂电池内阻在线智能检测装置,通过给电池施加交流的激励电流信号,会在电池两端响应出微弱的电压信号。 采用FPGA 设计了正交锁相放大电路,将经过离散数字化处理的激励电流信号和被测电压信号送给相敏检波器,再利用FPGA 强大的处理能力实现了对信号的滤波和放大,并通过引入圆周模式CORDIC 算法快速求解出电池阻抗幅值和相位角。 通过对动力锂电池组进行测试,得到了0 ~105Hz 频段的阻抗幅值和相位角,结果符合预期,与估算方法进行的对比实验表明本文设计的内阻测量装置具有较高的测量精度,平均误差仅为0.231%,最大偏差也仅为0.452%,可应用于新能源汽车动力锂电池的内阻在线测量。