基于单缸机的快速压缩膨胀装置设计与仿真研究*

王欣然,李 铁,2*,黄 帅

(1.上海交通大学 海洋工程国家重点实验室,上海 200240; 2.高新船舶与深海开发装备协同创新中心,上海 200240)

0 引 言

发动机实验室常使用各种实验装置模拟内燃机的燃烧。由于实验目的不同,用来进行燃烧研究的实验装置种类众多。目前,喷雾燃烧实验装置主要有:可视容弹、光学发动机、快速压缩装置等[1,2]。

可视容弹,是一种容积恒定的燃烧装置。通过改变容弹内的环境参数,可以模拟发动机活塞处于上止点时的燃烧室环境。可视容弹结构简单,可方便改变实验过程中的热力学参数[3,4]。但它容积固定,难以模拟发动机缸内流场和产生较高容弹内流速。

光学发动机由普通实验发动机改造出光学通道而来。可在光学发动机上利用光学测试技术进行缸内直喷、均质充量压燃、废气再循环等研究,但光学发动机可视化自由度受结构限制较多[5]。

快速压缩装置(以下简称快压机)可使用简化的压缩冲程模拟内燃机中活塞的压缩过程。根据活塞到达上止点后是否保持位置不变,快压机可分为快速压缩装置和快速压缩膨胀装置[6-8]。快压机具有结构简单,可方便布置光学窗口,并可灵活地改变实验参数等特点[9],因而被国内外科研人员广泛用于燃烧实验。国外西班牙瓦伦西亚理工大学的快压机由实验区域和驱动区域组成:实验区域由燃烧室组成,而驱动区域由4个不同的活塞组成;其推动活塞为气体驱动,它与驱动活塞为液压耦合;驱动活塞直接与燃烧室相连,位置活塞为液压驱动,可以调控压缩冲程;空气活塞则包含驱动机器运转的压缩空气[10]。瑞士苏黎世联邦理工学院研究人员将活塞和气缸盖改装成光学窗口,制成快速压缩膨胀装置,其以单周期模式(压缩和部分膨胀)运行,由压缩空气通过液压油驱动活塞运动[11]。日本大分大学的快压机由压缩空气带动连杆操纵活塞运动,此装置的特点是其燃烧室由1个主燃烧室和1个预燃烧室组成,可以进行预燃烧室燃烧特性研究[12]。国内清华大学研制的快压机由燃烧室、压缩段、液压段、气压驱动段和高压气罐等5个部分组成,通过气压驱动段和液压段的压力变化,推动活塞快速运动到上止点,实现压缩过程,进行点火过程的研究[13,14]。

本文的快速压缩装置为快速压缩膨胀装置,基于单缸机进行设计,将缸头换成可视容弹,利用电机带动曲轴实现活塞快速运动;通过更改压缩装置和可视化装置之间的气道形状,可在可视容弹内形成不同形式的流场。

1 快压机结构设计

快压机的功能是利用活塞的往复运动在机内产生类似发动机工作时的流场,通过可视化窗口研究喷雾燃烧。根据这一功能,快压机在设计时必须综合考虑活塞的运动、预混气体的进入与废气的排出、压力传感器与温度传感器的布置、火花塞的安装、光学通道的布置等,在满足快压机功能性的前提下,保证快压机的安全性。

快压机主体由下方的单缸发动机和上方的小型可视容弹组成。

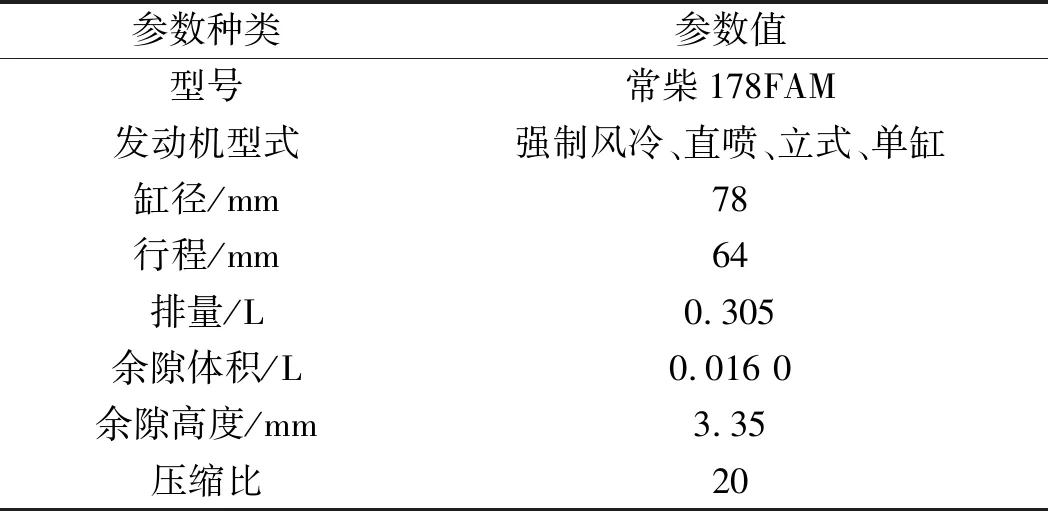

其中原单缸机参数表如表1所示。

表1 原单缸机参数表

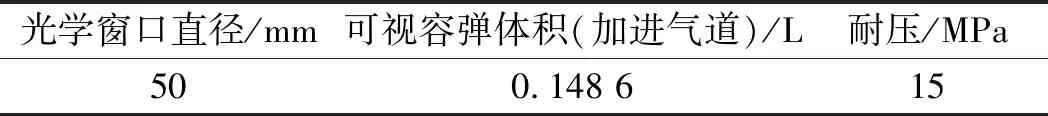

可视容弹参数表如表2所示。

表2 可视容弹参数表

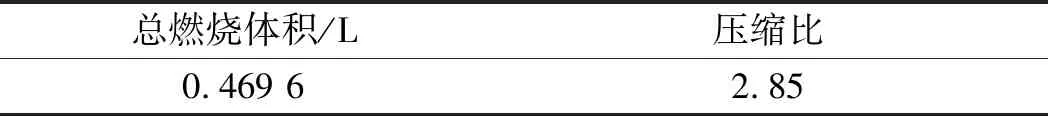

快压机总体参数表如表3所示。

表3 快压机总体参数表

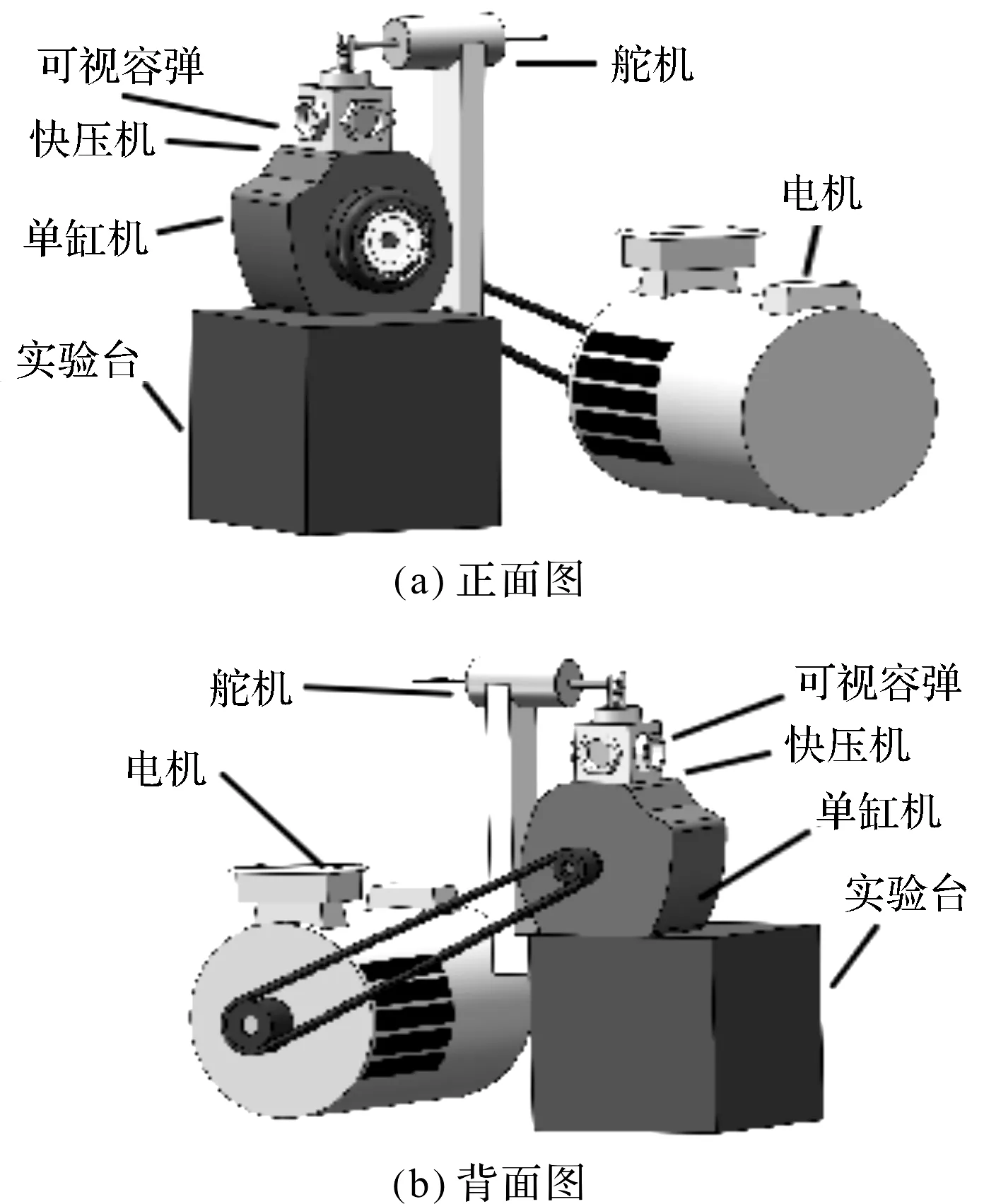

快压机三维结构图如图1所示。

图1 快压机三维结构图

图1中,容弹上方端盖设有进、排气口,压力传感器、温度传感器、火花塞装于容弹侧面。

快压机与其附属装置布置图如图2所示。

图2 快压机与其附属装置布置图

图2中,快压机利用舵机驱动进、排气阀开启和关闭,利用电机带动单缸机运转,电机与单缸机的转速比为1 ∶2。

2 快压机系统

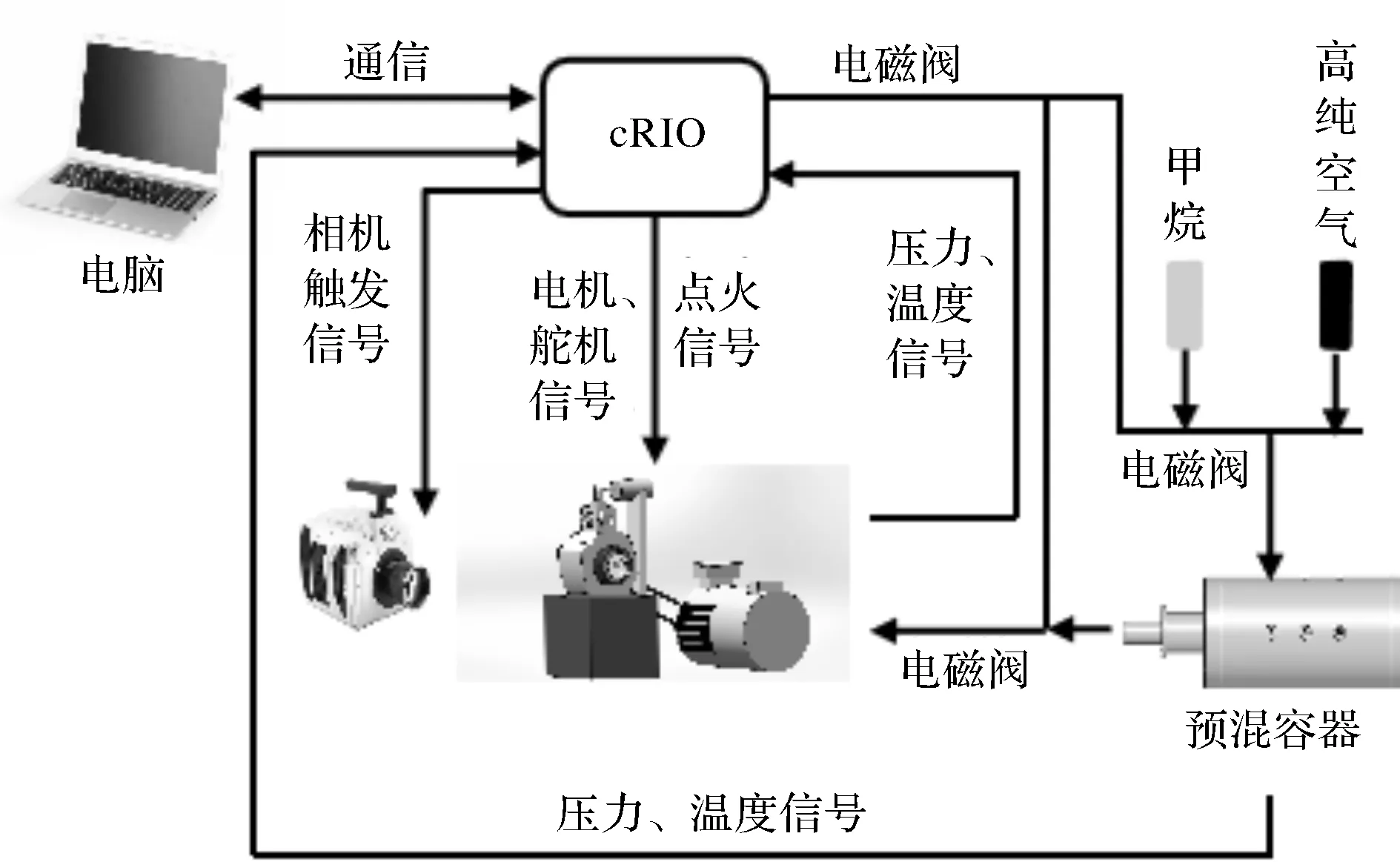

快压机系统图如图3所示。

图3 快压机系统框图

由图3可知,快压机系统由配气系统、光学系统、电控系统及上位机4个系统组成。

2.1 配气系统

需要设计一个预混容器以配置快压机的预混气体,并在其内部安装搅拌风扇来加速预混气体的均匀混合。

实验通过充入特定配比、特定量的甲烷和高纯空气(高纯空气由固定比例的氧气和氮气组成),用来模拟不同空燃比、不同初始压力的燃烧情况。

预混合气体在快压机内部燃烧的化学式为:

xCH4+yO2→aCO2+bH2O+cO2

(1)

式中:x,y,a,b,c—各成分的化学计量数(不同的实验目标空燃比决定不同的x,y,a,b,c)。

2.2 控制系统

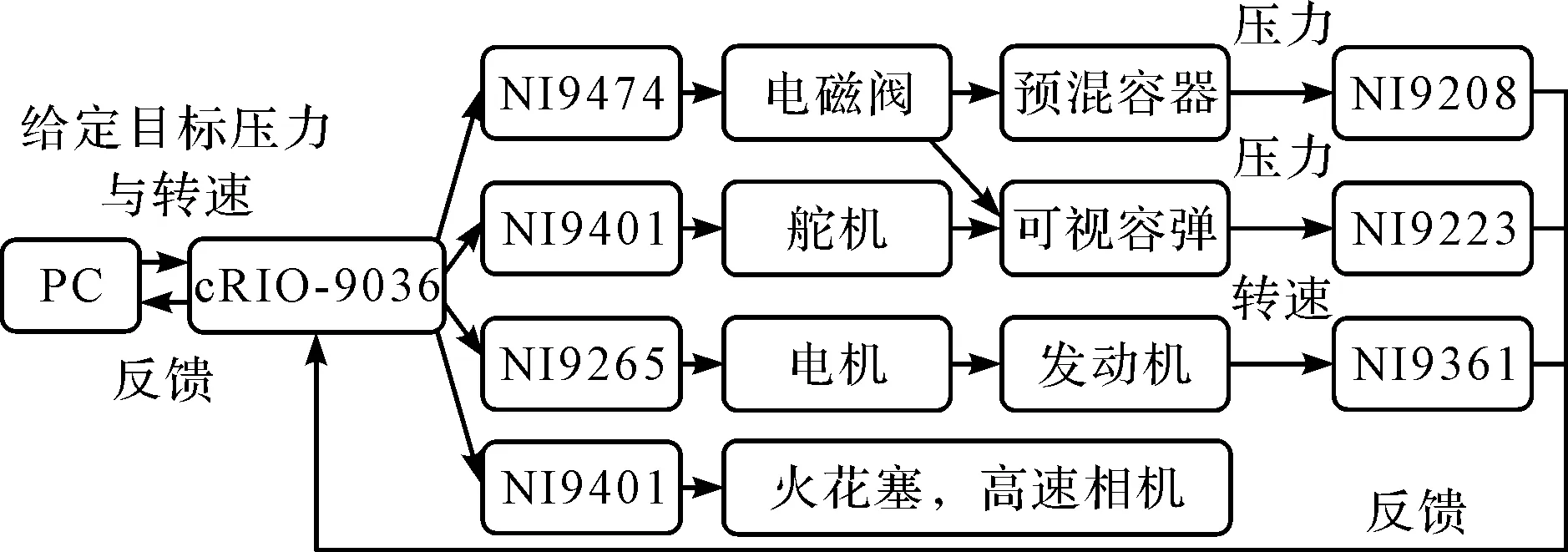

快压机控制系统硬件结构如图4所示。

图4 快压机控制系统硬件结构图

预混容器和快压机的压力传感器可以分别实时检测各自的压力,并反馈给cRIO,显示于上位机。快压机转速信号反馈给NI 9361,容弹压力信号反馈给NI 9223,预混容器压力信号反馈给NI 9208。通过上位机,利用cRIO给出电磁阀信号向预混容器或快压机充气,给舵机信号以控制进、排气阀,给电机信号以控制快压机转速,给相机触发信号和火花塞点火信号。其中,NI 9474控制各电磁阀工作,NI 9265控制电机,NI 9401控制舵机、点火和相机拍摄。

快压机工作流程为:根据实验需求,先向预混容器充入特定比例的气体配置预混气;再用舵机开启进气阀,向快压机充入特定量的预混气,关闭气阀;再用电机带动曲轴控制活塞运动,当检测到活塞运动接近目标曲轴转角,同时压力达到目标压力,火花塞点火;通过光学窗口拍摄,研究快压机内部燃烧情况;实验完毕,用舵机开启排气阀排气。

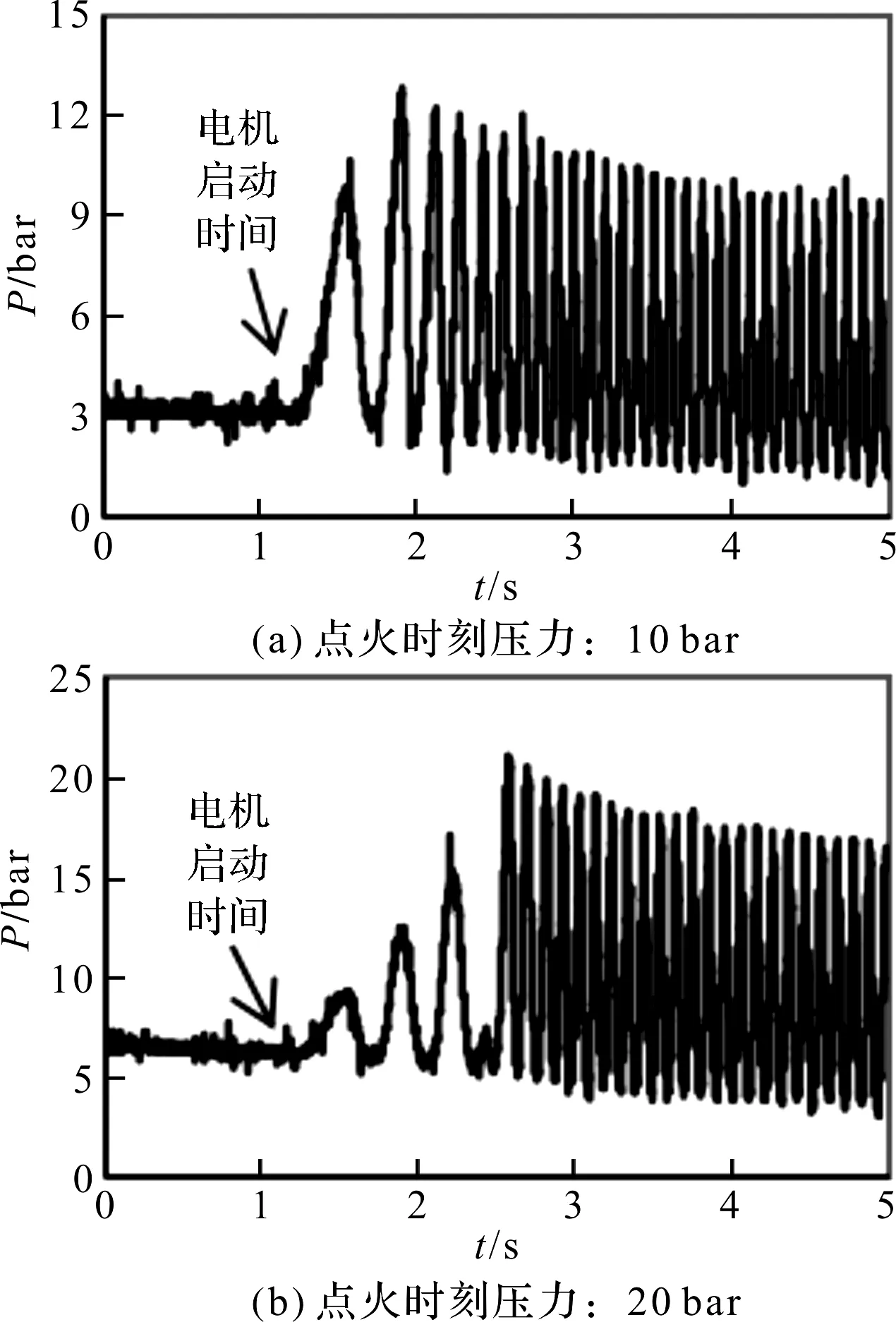

2.3 压力测试

对快压机进行压力测试,其步骤为:向快压机充气,利用电机控制活塞往复运动使燃烧室内压力上升到点火目标压力。实验参数:转速600 r/min;时间起点:充气结束。

快压机压力测试图如图5所示(充气压力分别为3.3 bar和6.5 bar,分别可实现10 bar和20 bar的点火时刻压力)。

由图5可看出:电机在启动后经过约9个周期转速平稳;电机刚启动时,单个运行周期内压力最大值并未达到整个实验周期的最大值,之后压力逐渐增加到最大值。但由于活塞环处无法完全密封,气体会缓慢泄漏,单个运行周期内压力最大值逐渐下降。

图5 快压机压力测试图

3 快压机流场仿真及结果分析

利用Converge软件对快压机仿真计算,主要研究上止点附近、点火前的流场。为提高流速并在缸内形成滚流,单缸机与可视容弹的连接气道设计成切向型流道。笔者在SolidWorks软件中建立快压机燃烧室流场模型,并在Converge中进行网格划分。

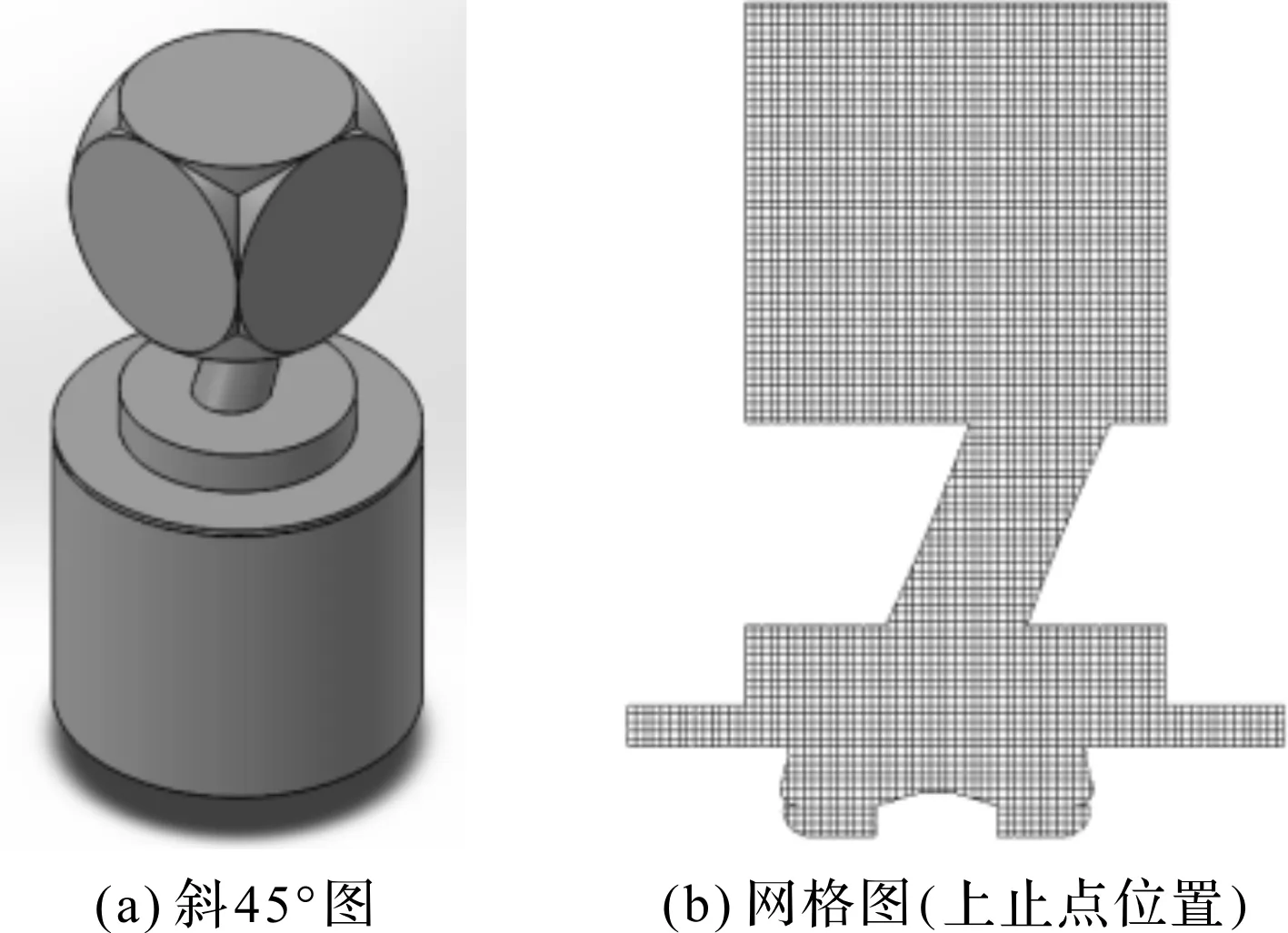

快压机内部气体建模图如图6所示。

图6 快压机内部气体建模图

其中,图6(a)为SolidWorks建模图,图6(b)为Converge网格图。

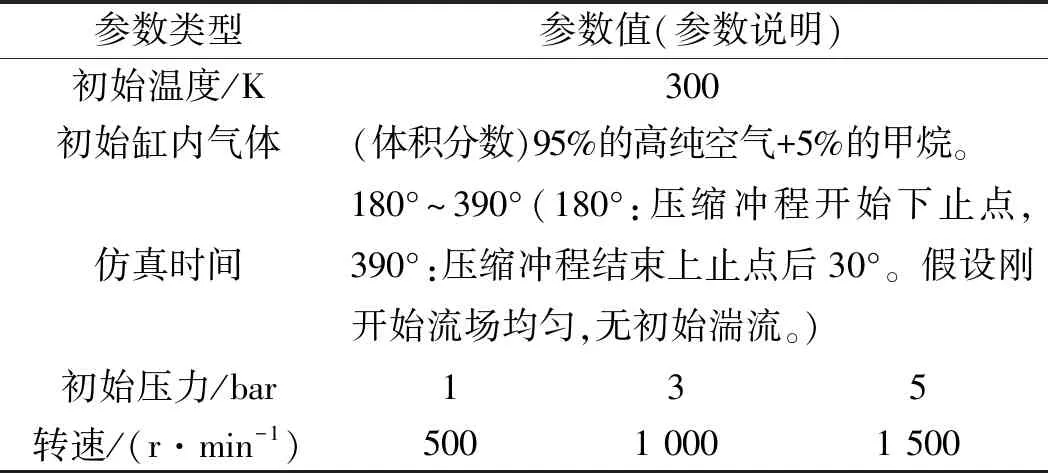

仿真参数表如表4所示。

表4 仿真参数表

接下来,笔者要进行变转速和变初始压力的快压机流场仿真。其中,仿真边界类型为law of wall,表明边界模型传热模式为热传导,忽略热辐射和热对流;初始时间步长为10-7s,最小时间步长为10-8s,最大时间步长为10-4s;基本网格尺寸为dx×dy×dz=1 mm×1 mm×1 mm。

快压机的火花塞安装于可视容弹非光学窗口中部,仿真主要研究快压机中截面(后文称该平面为仿真截面)及此平面火花塞附近流场。

180°~360°范围内速度分布图如图7所示。

图7 180°~360°范围仿真截面速度云图

图7中,白点为对应曲轴转角仿真截面内最大流速位置,因为180°为压缩冲程起点,此时流速为0。

由图7可知:活塞运动初期,进气道的流速较高,因为进气道横截面积较小,此处流速较高;随着活塞接近上止点,活塞对空气做功增加,流速增加且在容弹内部形成大范围的涡流;当活塞达到上止点时,容弹内部空气密度最大且空气流速较高;5种工况下,仿真截面出现最大流速的时刻相近,均在310°左右;转速越高,仿真截面最大流速越高,但初始压力对其影响不大。

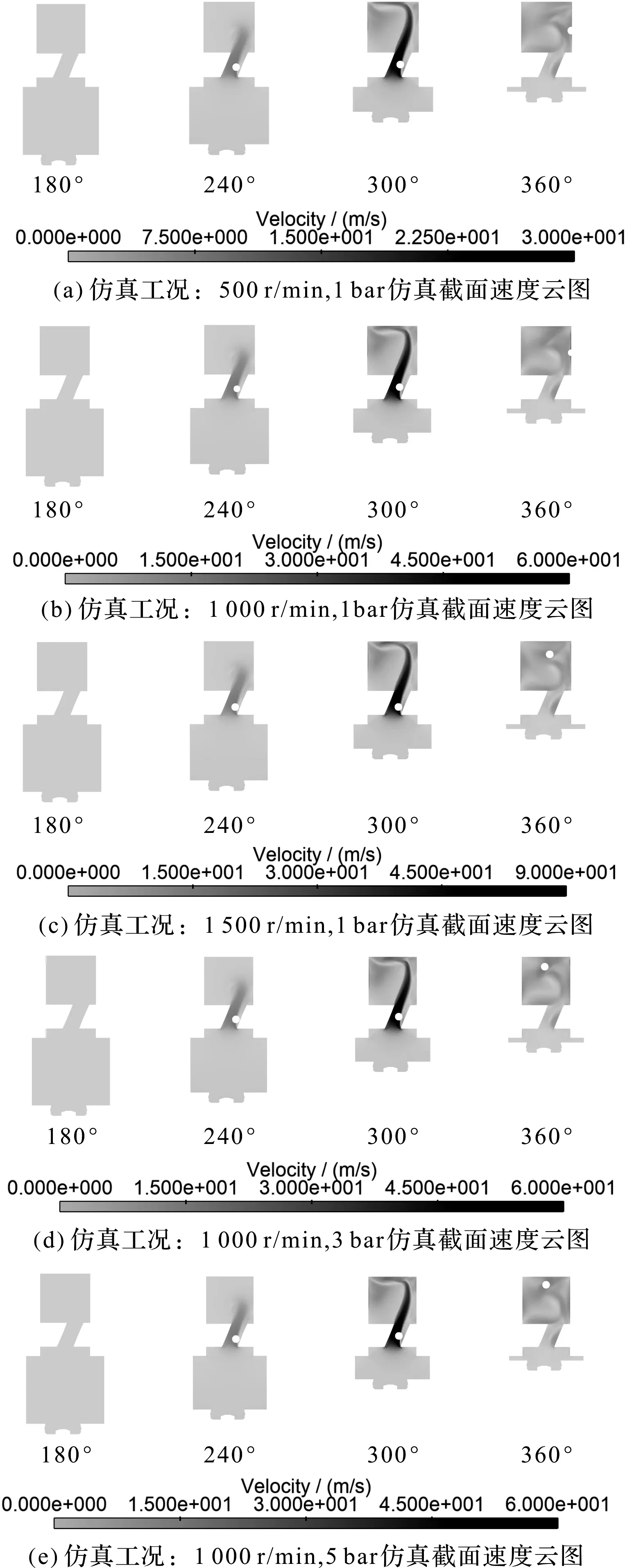

不同工况仿真截面最大流速Vpmax关于曲轴转角θ的曲线图如图8所示。

图8 不同工况仿真截面最大流速关于曲轴转角曲线图

由图8可知:在整个压缩过程,仿真截面最大流速约在310°左右达到最大值,之后会有所下降,在350°左右下降到极小值,然后又小幅上升,到360°左右时再次上升至极大值,之后缓慢下降,随即在370°左右开始重新上升。

结合仿真图以及活塞运动过程,推测压缩过程初期最大流速增加是因为活塞加速向上运动,对空气做功,使流速增加,这时最大流速出现在进气道;随着流场被压缩,空气密度增加,空气阻力增加,同时随着活塞接近上止点而逐渐减速,最大流速下降。而最大流速在350°~360°范围内有少许上升可能,这是因为在上止点附近时,容弹内形成涡流,流速较高,这时仿真截面最大流速位置出现在容弹内,因此在350°~360°出现小幅上升;之后短时间内下降,可能是因为活塞运动开始反向,容弹内部空气流速开始变向。当燃烧室流场完全进入膨胀冲程,空气流速变向完成并达到极小值后开始加速,便出现370°~390°之间的流速增加。

根据图8(a)可知,发动机转速为1 000 r/min时,仿真截面最大流速在350°~356°范围内的上升变化最明显。这可能是因为发动机转速较低时流场流速变化相对平稳,当转速逐渐上升时,在接近上止点时涡流程度越高,流场的最大流速就越大;但当转速进一步增加时,由于活塞运动太快,使得燃烧室内空气场流速变向过程发生迅速,因此转速为1 500 r/min,在这一段时间内最大流速“再上升”不明显。

根据图8(b)可知,在1 bar和5 bar,在330°~360°之间最大流速都出现明显的极大值,证明只有当快压机内初始压力(即充气量)在某一范围内,流场流速才可能在“压缩—膨胀”过程中较为平稳地变化。

火花塞安装在容弹右侧中心处,需要在仿真中研究火花塞附近流速变化。这里对转速1 000 r/min,初始压力1 bar工况下火花塞附近一点进行仿真,在后文称其为测速点,测速点位置图如图9所示。

图9 测速点位置图

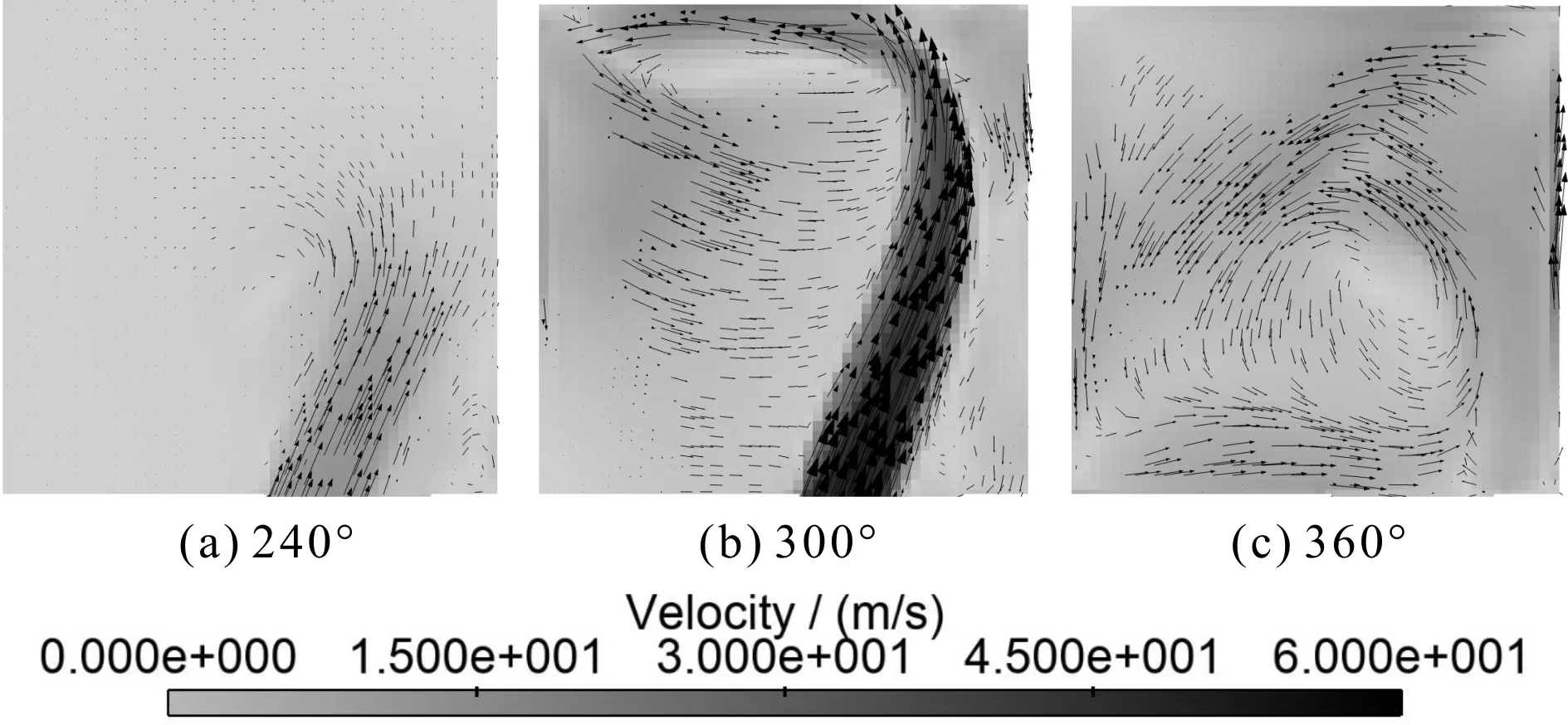

测速点及附近流场仿真图如图10所示。

图10 测速点及附近流场云图

由图10可知,当活塞运动接近上止点时,容弹内形成涡流。

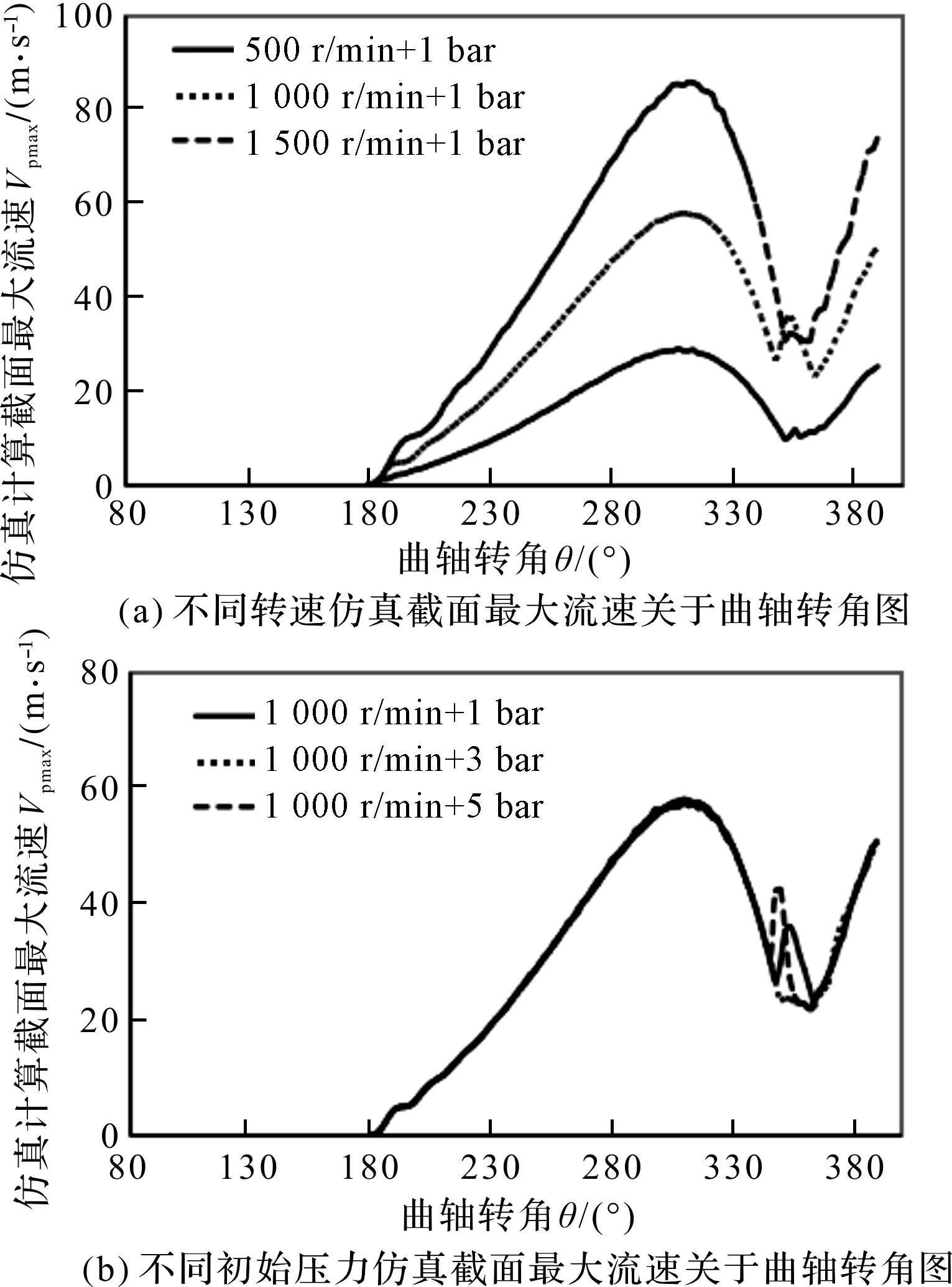

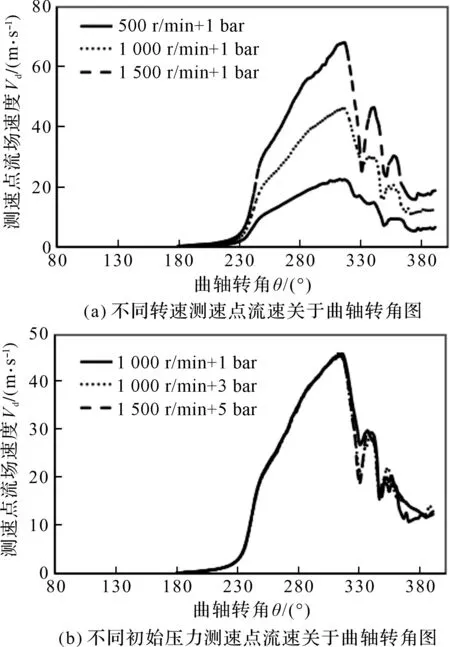

不同工况测速点流速Vd关于曲轴转角θ图如图11所示。

图11 不同工况测速点流速关于曲轴转角图

由图11可以看出:火花塞附近流速较高但与仿真截面最大流速仍有一定差距;测速点流速在312°~316°内达到最大值,随后缓慢下降,下降期间流速有两次小幅上升;发动机转速越大,流速变化越明显;总体上,初始压力对测速点流速影响不大,除了在300°~390°内,测速点流速随着初始压力的增加而增大。

将330°~370°定为点火区间,这段时间内,对于不同转速仿真,500 r/min、1 000 r/min、1 500 r/min的测速点流速范围分别为5.20 m/s~16.00 m/s、10.75 m/s~29.72 m/s、15.95 m/s~46.25 m/s,上止点流速分别为9.012 m/s、17.97 m/s、26.69 m/s;对于不同初始压力仿真,1 bar、3 bar、5 bar的测速点流速范围分别为10.75 m/s~29.72 m/s、14.04 m/s~28.71 m/s、14.15 m/s~29.87 m/s,上止点流速分别为17.98 m/s、15.87 m/s、17.42 m/s。仿真对点火正时有参考价值。

4 快压机点火实验及结果分析

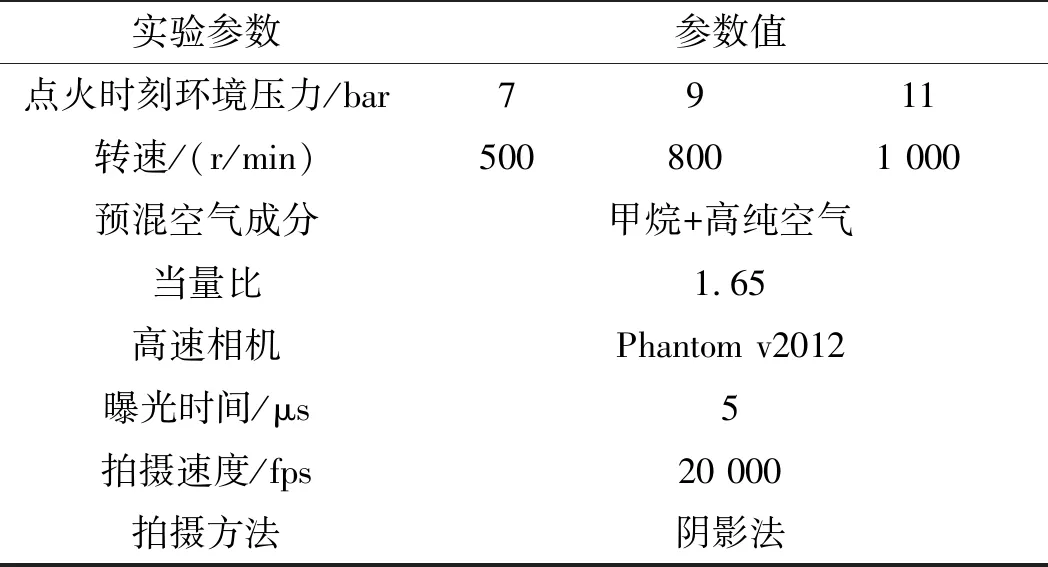

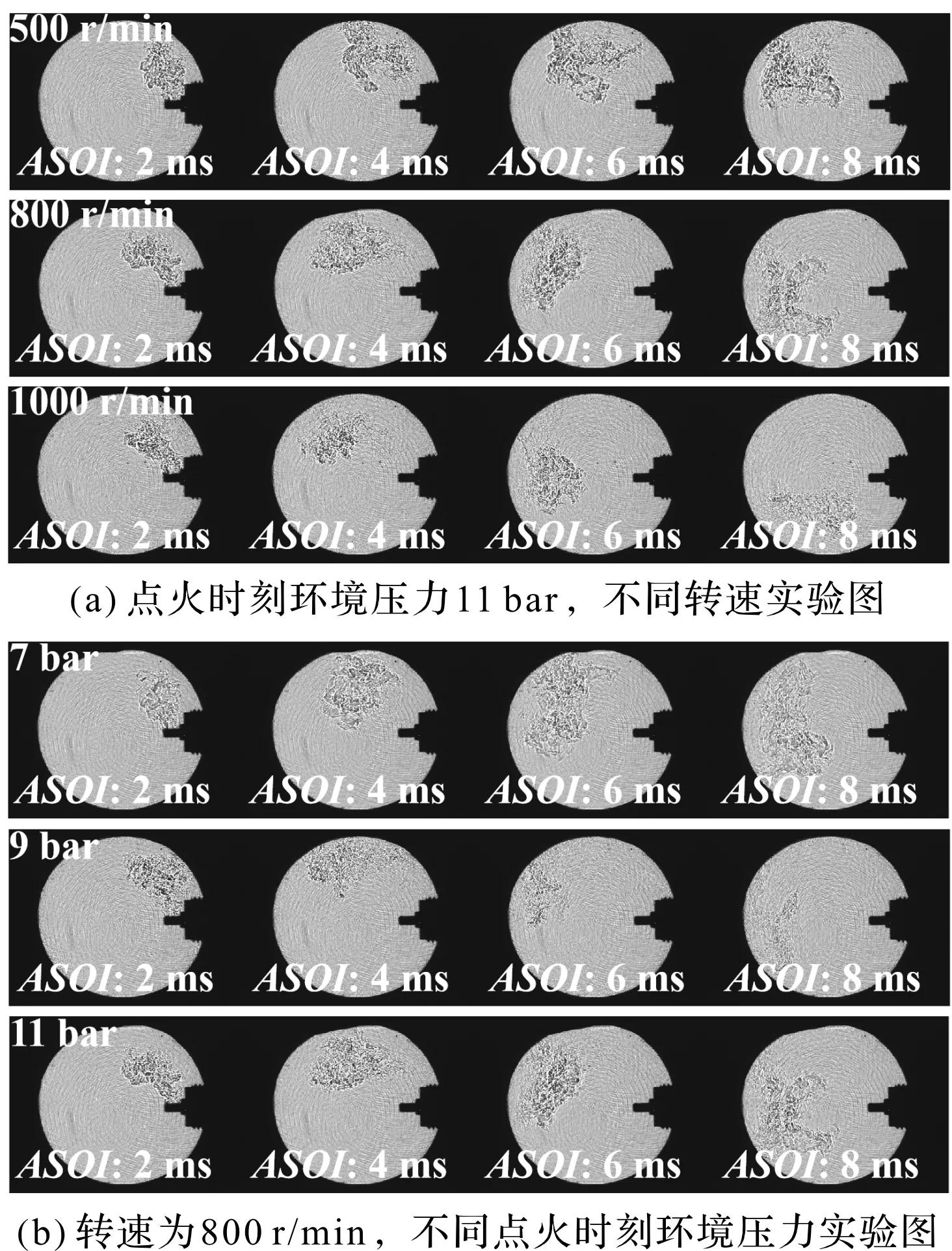

接下来,笔者要进行变转速和变压力两种实验,将点火时刻设定成上止点,研究ASOI(after start of ignition,点火后时间)不同流场和不同压力下点火和火焰传播过程。

快压机点火实验参数表如表5所示。

快压机点火实验图如图12所示(其中阴影区域为火焰)。

表5 快压机点火实验参数表

图12 快压机点火实验图

由图12可以看出:该快压机基本可以满足动态的发动机内部点火实验的研究;转速越大,流场速度越快,造成火焰传播速度越快;不同密度引起的流场速度变化不大。

由此可见,实验结果与仿真结果一致。

5 结束语

本文基于单缸机改装设计了快速压缩膨胀装置,可在燃烧室内营造不同流场和压力环境,进行点火和燃烧过程可视化研究;利用Converge软件进行了仿真。流场仿真结果表明,控制快压机转速和点火正时可实现火花塞附近流速5.20 m/s~46.25 m/s可变,而环境压力对速度场影响不大;不同转速仿真中,500 r/min、1 000 r/min、1 500 r/min火花塞附近在上止点时刻流速分别为9.012 m/s、17.97 m/s、26.69 m/s;不同初始压力仿真中,1 bar、3 bar、5 bar火花塞附近在上止点时刻流速分别为17.98 m/s、15.87 m/s、17.42 m/s。

本研究成功进行了不同流速下的点火实验,实验结论与仿真结论基本一致,表明本装置可为强湍流稀薄混合气点火和燃烧过程可视化研究提供重要支撑。