微振动主动隔振系统的研究综述*

易思成,王金海,刘志刚,张 泉,杨斌堂,孟 光

(1.上海大学 机电工程与自动化学院,上海 200444;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240;3.上海航天控制技术研究所,上海 201109)

0 引 言

精密加工和测量、空间遥感和观测等技术的发展对机械装置的精度提出了更高的要求,一般需要达到微纳尺度。然而,外部环境或者装置内部的微幅振动会造成超精密机床[1]、坐标测量仪[2]、光学显微镜[3]等仪器的精密度和准确度严重下降。在航天器上,斯特林制冷机、反作用飞轮、太阳能帆板的驱动机构等装置容易产生随机和谐波扰动,影响在轨运行航天器的定位和指向精度。对此,应该采用主动或者被动振动控制方法,尽可能消除或隔离机械系统外在与内在的各种干扰,使系统高效稳定地运行,以增强机械系统对微振动的抗干扰能力[4]。

和其他主动控制系统类似,主动隔振系统由被控对象、驱动器、控制器等环节等组成,各环节相互关联,共同决定了系统的执行精度和运动特性。因此,有必要全面总结和分析主动隔振系统关键组成部分的研究成果,为研制新型高精密隔振系统提供理论依据和设计指导。

当前,研究人员越来越多地采用智能材料驱动器(典型的有压电和磁致伸缩式)作为微振动隔振系统的执行单元。然而,智能材料的迟滞给隔振系统的控制和实现带来了挑战,如何对微振动隔振系统的迟滞进行表征和控制成为当前的研究热点。

笔者在微振动隔离系统的设计和实现、迟滞系统的建模和补偿等方面积累了一些理论基础和技术方法,并取得了一定的研究成果[5-8]。基于上述经验和国内外最新研究成果,本文围绕微振动隔离标准、隔振系统的构型设计、驱动器的选择与设计、系统模型的建立、振动主动控制方法等内容对微振动主动隔振领域的研究进行综述,并预测该领域的发展趋势。

1 微振动及其隔离标准

微振动通常指的是频率集中在1 Hz~1 kHz的微米或者亚微米幅度的机械振动或者干扰[9]。不同性能和用途的精密仪器对所允许干扰的幅度和带宽不同,需要设定一套标准评价微振动隔离是否有效。

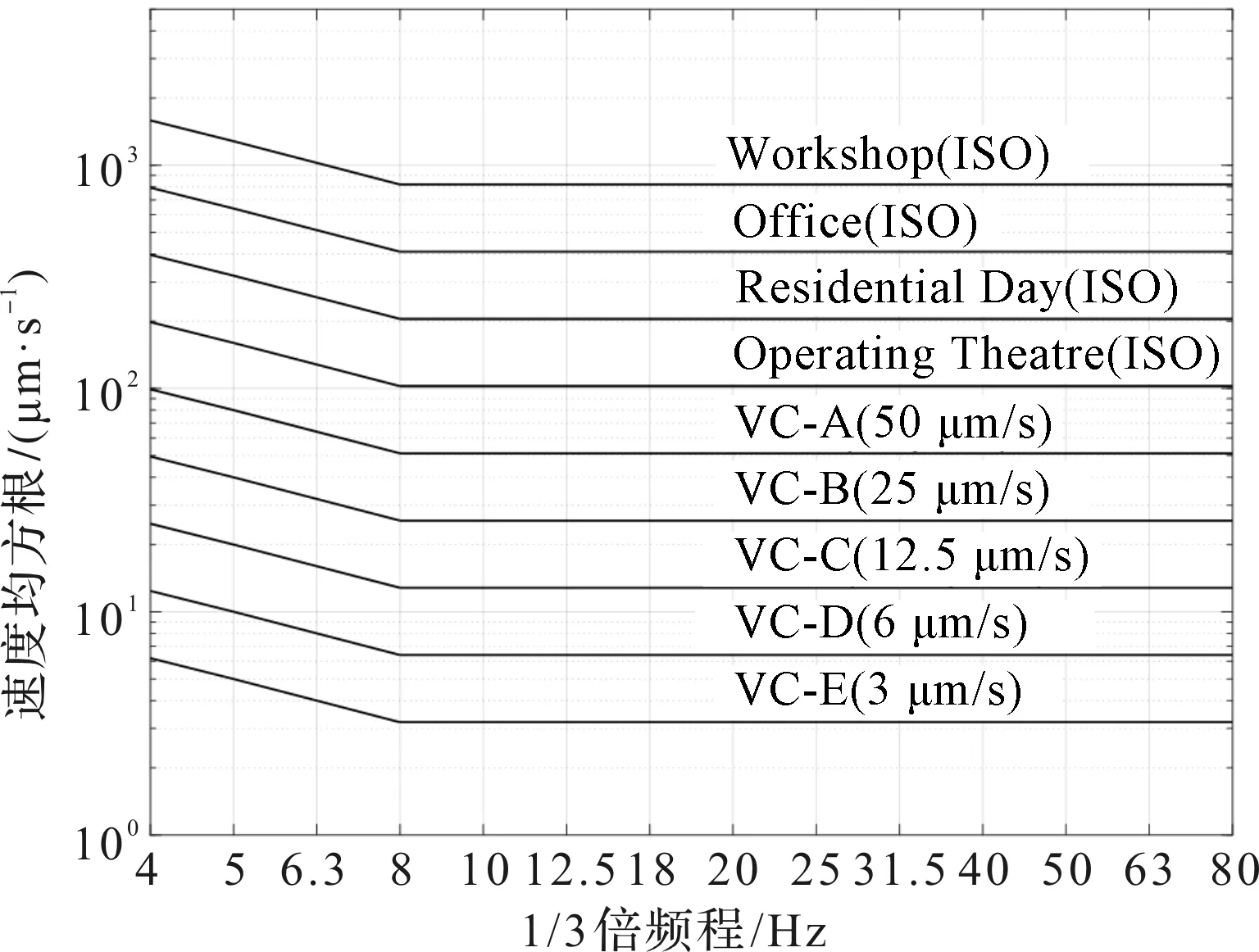

精密仪器所允许的振源速度标准如图1所示。

图1 精密仪器所允许的振源速度标准曲线

由图1可知:在ISO (international standards organization)准则的基础上引入振动标准曲线(vibration criterion, VC),描述一定带宽范围内不同工况下微振动允许值,图的横轴为三分之一倍频程,纵轴为速度均方根[10];从VC-A到VC-E准则,振动允许值越来越小,其中VC-A准则应用于光学显微镜,而VC-E准则适用于长距离、微小目标的激光跟踪定位系统。

2 隔振系统的构型设计

2.1 单轴隔振系统

单轴隔振系统可用于抑制单方向的微振动干扰,主要分为直接主动式和主被动一体式。直接主动式的基本原理是利用驱动器产生的作动力抵消微振动源引起的干扰力[11,12]。

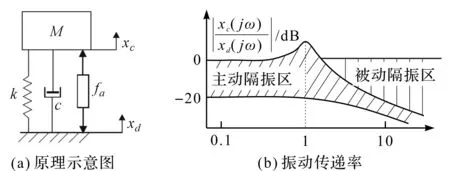

主被动一体微振动隔振系统的原理简图以及频域内振动传递率曲线[13]如图2所示。

图2 单轴隔振系统及振动传递率c—被动阻尼;k—被动刚度;fa—主动力

其中:被动刚度用于抑制中高频振动干扰,主动力用于隔离低频振动干扰[14-16]。

2.2 多轴隔振系统

为解决多维微振动干扰的问题,研究人员开发了能实现空间多维运动的多轴隔振系统。平台大多基于并联结构[17]。在多个驱动器的共同作用下,传递到负载平台的多维干扰能被隔离。例如3轴微振动隔离平台用于隔离两个转动和一个平动干扰[18],或者3个移动干扰[19];6轴微振动隔离平台用于隔离空间任意方向的干扰,最为典型的是“立方体”构型的Stewart隔振系统。

Stewart的示意图及几何构型如图3所示。

图3 立方体构型Stewart平台

该平台由6个驱动器组成,整体结构紧凑,输出精度高、承载能力强、动态特性好[20]。

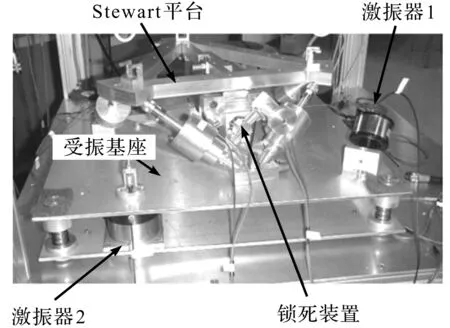

ABU等[21]设计的Stewart隔振平台如图4所示。

图4 ABU等设计的Stewart隔振平台

该平台的每条支链由1个音圈电机和1个力传感器组成,12个加速度传感器分两组布置在基座和动平台上。

3 驱动器的设计与选择

尽管利用具有高精密性能的传统驱动器(如液压、气压或者电磁式)可以实现微振动干扰的控制,然而传统驱动装置复杂的结构限制了其广泛的应用。随着材料、生物、化学等学科和机械学科的交叉发展,基于智能材料的微振动隔振系统已成为当前技术研究的热点。典型的智能材料有压电、超磁致伸缩、记忆合金、磁流变/电流变、高分子聚合物等。智能材料驱动器能够克服传统驱动器结构中间隙、摩擦、磨损等的不利影响,提升系统的精度、可靠性和响应速度。

下面主要对静电、电磁、压电、超磁致伸缩、高分子聚合物驱动器在微振动隔振领域的应用进行阐述:

(1)静电

为解决陀螺仪对外界高频振动敏感的问题,DEAN等[22]在平行静电极板的基础上开发了结构精巧、驱动传感集成度高的陀螺仪隔振装置。该隔振装置集成了静电式速度传感器、静电驱动器和反馈电路。无反馈控制时,隔振装置的品质因子为150 dB;而应用反馈控制后,隔振装置的品质因子减小到60 dB。

(2)电磁

电磁式驱动器的输出力是交变磁场中线圈和永磁体相互作用产生的洛伦兹力。电磁驱动器在振动控制领域有着广泛的应用,其优点在于成本低、带宽大、容易控制。音圈电机(voice coil actuator,VCA)是一种特殊形式的电磁式驱动器,具有结构简单、体积小、响应快等优点。PREUMONT[23]研制了行程为±0.7 mm的音圈电机式微振动隔振系统。在音圈电机中,有一类刚度小、能有效隔离高频微振动干扰的“软驱动器”。在Honeywell公司研制的振动隔离和抑制系统(vibration isolation and suppression system,VISS),其音圈驱动器的截止频率低至1 Hz[24]。磁悬浮隔振是一种比较新颖的电磁式隔振方法,具有可靠性高、使用寿命长等优点。HOQUE等[25]在传统隔振系统中引入磁悬浮隔振技术,采用主动控制策略实时调节磁悬浮的悬浮力。

(3)压电

压电驱动器具有响应快、输出精度高、易加工等优点[26]。PETITJEAN等[27]设计了由压电驱动器、力传感器和被动隔振单元组成的主被动一体式单自由度隔振系统。为解决航天器有效载荷的振动控制问题,VAILLON等[28]介绍了一种压电叠堆式的主动隔振单元,实验结果表明:利用该隔振单元,由动量轮产生的谐波微振动干扰减小了30 dB~40 dB。为隔离较大幅值的微振动干扰,BADEL等[29]设计了带有放大机构的压电驱动器,并提出了迟滞补偿和PI反馈复合控制方法。GARCIABONITO等[30]设计了一种用于振动控制的带有液压放大机构的压电驱动器。

(4)超磁致伸缩

超磁致伸缩材料(giant magnetostrictive material, GMM)在外加磁场作用下会产生应变和应力,例如含有稀土元素Terfenol-D合金的磁致伸缩系数可达1 500×10-6到2 000×10-6,其最大伸缩量是常规磁致伸缩材料的数十倍。ZHANG等[31]依据啄木鸟头部结构设计了仿生式主动隔振系统,该系统由大功率磁致伸缩驱动器、空气弹簧、基座以及橡胶层等组成。

需要说明的是,由于音圈电机、压电驱动器和磁致伸缩驱动器的结构紧凑,它们一般被用作多自由度微振动隔振系统的主动单元。

(5)高分子聚合物

聚合物又称高分子化合物,是一类能将光、电或磁等物理能转换为机械能的新型智能材料,常见的有介电弹性体和压电聚合物。介电弹性体(dielectric elastomer, DE)是电活性聚合物的一种,其优点在于应变大、能量密度高、效率高、响应快且加工制造方便等。SARBAN等[32]详细描述了管状介电弹性体驱动器的研制过程,设计了自适应前馈控制器,并将其用于微振动控制。实验结果表明:利用该方法,可使5 Hz和10 Hz的单频微振动干扰能分别减小66 dB和23 dB。

(6)驱动器的性能比较

虽然驱动器的形态多样、原理不同,但可利用一些性能指标来衡量和评估它们的使用性能。归纳起来,这些指标大致分为3类:几何和物理参数(如运动形式、体积、质量等)、静态参数(如行程、最大驱动力、刚度、精度、效率等)、动态参数(如固有频率、带宽、被动阻尼等)。根据任务需求和应用场合的不同,设计或选用符合要求的驱动器是研制主动微振动隔振系统的重要环节。

在主动隔振系统中,驱动器输出性能需要满足的必要条件是其作动行程必须大于等于外界微振动激励的位移[33]。

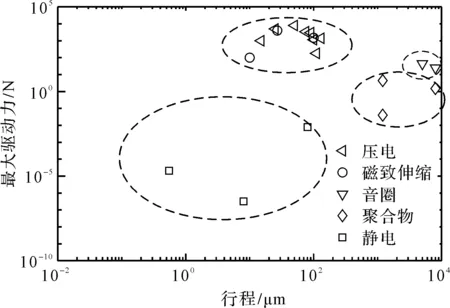

典型驱动器的行程和最大输出力如图5所示。

图5 驱动器的静态输出特性比较

图5中包括压电驱动器[34,35]、磁致伸缩驱动器、音圈电机[36,37]、高分子聚合物[38]、静电驱动器[39,40]。由图5可知:压电驱动器和超磁致伸缩驱动器可用于抑制大负载的低幅振动;音圈电机能隔离幅度较大的振动并具有较强的带载能力;静电驱动器的输出功率较小;介电弹性体驱动器能对幅度较大的微振动进行抑制,但静态输出力不大。

除了行程和最大输出力等静态性能外,隔振系统自身的固有频率也是重点分析的对象。一般而言,压电和超磁致伸缩驱动器的固有频率较高,而电磁、静电和介电弹性体驱动器的固有频率适中。

4 系统模型的建立

4.1 结构动力学建模

一般利用集中参数模型对隔振系统进行描述,该模型由集中质量、集中刚度和集中阻尼组成,分布载荷等效在集中质量上。有限元模型也是隔振系统的常用建模方法之一,可使用有限元商业软件对隔振系统进行动力学分析。需要说明的是,有限元模型计算量大,如要进一步应用于主动控制,必须对原始模型进行缩减。

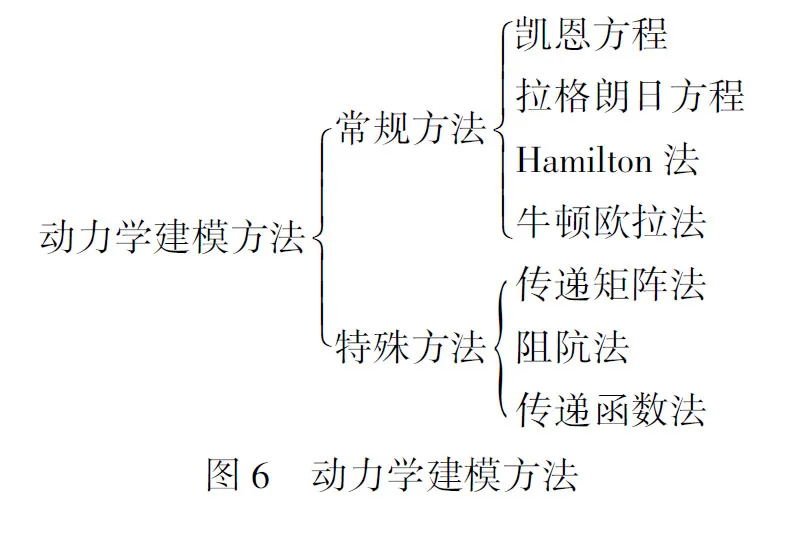

针对集中参数模型或有限元模型,通过动力学建模方法可得到系统的动力学模型[41]。常见的动力学建模方法如图6所示。

图6 动力学建模方法

LIU等[42]根据牛顿-欧拉法建立了8支链隔振系统的动力学模型,并在此基础上分析了系统的结构参数对动力学响应的影响。

振动传递率是微振动隔振系统重要的性能评价指标,其定义为隔振后运动或力的幅值与隔振前的比值,通常表示为频谱函数。微振动隔离平台传递率的求解方法包括传递矩阵法、阻抗法、频响函数综合法。PREUMON等[43]利用传递矩阵对Stewart隔振平台的底座和上平台之间的关系进行了表征,根据Forbenius范数,将多自由度系统的传递矩阵等效为单自由度形式的传递矩阵,进而求得振动传递率。

针对主被动一体的隔振系统,KIM等[44]利用阻抗矩阵定量描述系统的物理特性,接着将阻抗矩阵转化为状态方程,为设计反馈控制器提供了理论支持。传递函数在微振动主动控制系统设计中应用较为广泛。YEN等[45]建立了多自由度压电式主动隔振装置的传递函数,利用解耦策略对传递函数矩阵进行了对角化,通过实验验证了变换模型的有效性,最后设计了离散式的滑模控制器。

需要说明的是,隔振系统的基座是微振动干扰的直接受体,当基座相对于平台的柔性较大时,需要将柔性变形引入系统的结构动力学方程[46]。

4.2 驱动器迟滞建模

驱动器是微振动隔振系统中产生力和运动的单元。在对隔振系统的静态和动态性能进行分析时,应当考虑驱动器的输出特性。驱动器将其他形式的能量转化为机械能,因此基于能量的转换、调控和传递的过程,可对驱动器进行多物理场建模。例如,利用静电能和机械能的转换对静电式驱动器进行建模,利用电场能和机械能的转换对压电式驱动器进行建模。

接下来,将对智能材料驱动器的建模方法进行归纳和总结。

在小位移条件下,智能材料驱动器的位移输出可近似认为是线性的,此时可利用材料的线性本构方程建立驱动器的输入输出模型。压电材料和磁致伸缩材料的本构关系具有相似性。KAMESH等[47]利用本构方程建立了集成传感单元的压电作动器的多场耦合模型。

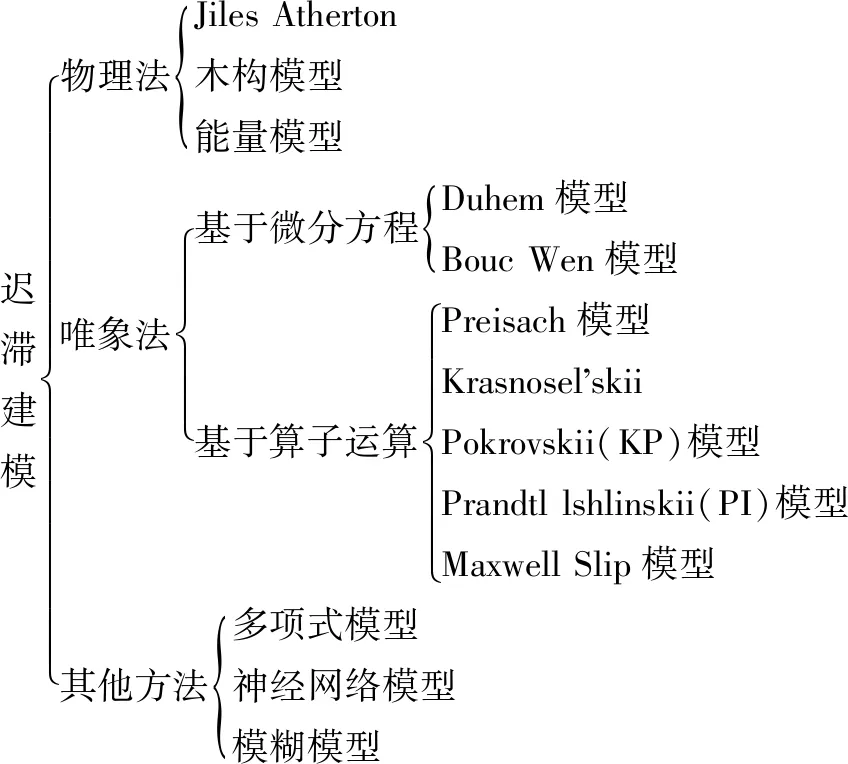

虽然基于智能材料的驱动器在主动微振动控制中应用广泛,但在大变形条件下,材料的迟滞非线性对控制器的设计提出了挑战。迟滞指的是材料具有记忆性,当输入作用于系统时,它的输出表现为一定的滞后。为预测系统输出或补偿迟滞非线性,研究人员对迟滞进行了理论建模,例如物理法、唯象法等,前者根据驱动器的物理机理进行建模,后者根据驱动器输入输出的几何关系进行建模。

常见的迟滞建模方法如图7所示。

图7 迟滞建模方法

限于篇幅,文中只对微振动主动控制研究中常用的几种迟滞建模方法进行综述:

(1)Jiles-Atherton模型

Jiles-Atherton(J-A)模型主要用于磁致伸缩驱动器的建模。早期的J-A模型是一种基于能量的静态磁滞模型。后来JILES和SABLIK等学者对该模型进行了扩充和修正,使修正后的模型能够描述磁化强度和磁致伸缩的耦合效应,极大地扩展了J-A模型的使用范围[48]。

(2)Bouc-Wen模型

BOUC于1971年首次提出了一种迟滞的半物理建模方法,WEN在1976年对该模型进行了改进,形成了Bouc-Wen模型[49,50]。广义的Bouc-Wen模型的表达式如下:

(1)

式中:v—迟滞系统的输入;z—迟滞系统的状态变量;A,β,α—描述迟滞环的形状参数。

在压电驱动器中,通常认为n=1。

ZHANG等[51]将线性本构方程和式(1)所示的Bouc-Wen模型结合,构建了磁致伸缩驱动器的非线性本构模型,并通过实验证明,利用该模型能有效拟合驱动器的迟滞曲线。

(3)Preisach模型

Preisach模型是一种经典的迟滞算子模型。连续形式的Preisach模型的数学表达式如下:

(2)

式中:u(t)—模型的输入;y(t)—模型的输出;γαβ[u(t)]—矩形算子;P(α,β)—权函数;α,β—描述矩形算子形状的参数。

根据输入信号方向的不同,矩形算子γαβ的取值为-1或1。PASCO等[52]对比了基于线性本构方程和基于Preisach模型的压电驱动器的迟滞建模方法,发现后者的建模精度更高。

(4)Prandtl Ishilinskii模型

Prandtl Ishilinskii (PI)模型是由Preisach模型发展而来的,它的基本元素为Play算子(间隙算子)或者Stop算子。Play算子的表达式如下:

(3)

Stop算子的表达式如下:

er[v](t)=

(4)

式中:v(t)—算子的输入;fr(t)—Play算子的输出;er(t)—Stop算子的输出;fr(0)—Play算子的初始输出;er(0)—Play算子的初始输出;r—描述算子形状的参数(也称为阈值);t-—当前时间的前一时刻。

Play算子和Stop算子的关系可以表示为:

fr[v](t)+er[v](t)=v(t)

(5)

在分段单调连续输入函数作用下,基于Play算子的PI模型可以表示为:

(6)

式中:p(r)—密度函数(由实验测得的系统输入输出数据辨识得到);q—大于零的常数。

当阈值r较大时,PI模型的输出衰减较快,为方便计算,R通常取为∞。

相比于Preisach算子,PI算子的优点在于结构简单、逆算子有解析解、便于实时控制。KUHNEN[53]推导并分析了PI算子的逆模型,并通过逆算子的补偿实现了磁致伸缩驱动器的精密定位。尽管PI算子有以上优点,但是它无法表征非对称迟滞环,对此研究人员提出改进的PI算子来解决该问题[54,55]。笔者[56]利用多项式改进的PI模型,对磁致伸缩微振动隔振平台中的驱动器进行了迟滞建模。

(5)迟滞率相关改进模型

上述提到的物理或者唯象建模方法只对静态迟滞现象是有效的。当迟滞系统输入信号的频率增大时,原有静态迟滞模型无法描述迟滞系统的动态效应。因此,一些学者对率相关迟滞建模方法进行了研究与探讨。

综上所述,迟滞物理模型对驱动器设计提供了理论依据,但这类模型比较复杂且精度有限。而迟滞唯象模型是以实验数据为基础,能较为精确地对驱动器迟滞环的形状进行描述,同时利用迟滞唯象模型还可设计基于迟滞逆的前馈控制器。

5 振动主动控制方法

微振动主动控制方法包括反馈控制、前馈控制、反馈和前馈结合的复合控制等。针对控制目标(微振动)和控制对象(微振动隔振系统)的特点,研究人员也设计了一些新型控制器。

5.1 反馈控制方法

利用PID控制可抑制微振动干扰引起的系统响应。欲使PID控制效果更优,需增大控制环节的增益,但这会引起控制器失稳。为此,JAENSCH等[57]对隔振系统的机械结构进行了改进,提高了系统运动稳定性,同时探究了高增益(特别是高积分增益)对系统稳定性的影响,为控制器的参数调节提供了理论依据。

在主动微振动控制中,常见的反馈量包括加速度、速度、位移或者力。“天棚阻尼”法是一种行之有效的振动控制方法,其基本原理是利用被隔对象的绝对速度设计微振动反馈控制器。YOSHIOKA等[58]通过位移反馈和绝对速度反馈对6自由度隔振系统进行了控制。

基于力传感的反馈在微振动控制中应用广泛[59],主要原因在于:(1)即使基座或敏感负载存在柔性,利用基于力传感的反馈控制也能保证隔振系统的稳定性;(2)微重力环境中低频加速度较难检测,此时可采用力传感进行闭环控制。

GENG等[60]利用局部力反馈控制器调节驱动器的等效阻抗,使之与隔振系统的机械阻抗相等,从而最大程度地抑制了微振动干扰。在其他一些应用场合中,载荷的振动对基座的影响也应该予以考虑。HAUGE等[61]对这些影响进行了分析,发现产生该问题的原因是多轴隔振系统的耦合效应,并利用改进的控制器提升了6轴隔振系统的工作性能。

5.2 前馈控制方法

对于反馈控制,构造主动控制律仅需隔振系统的输出信号。若微振动干扰信号已知且是确定的,那么可以利用该先验知识设计前馈控制器。由于微振动干扰信号和振动传递通道的参数是时变的,在工程应用中,常采用自适应前馈方法补偿振动传递通道的时变动态。

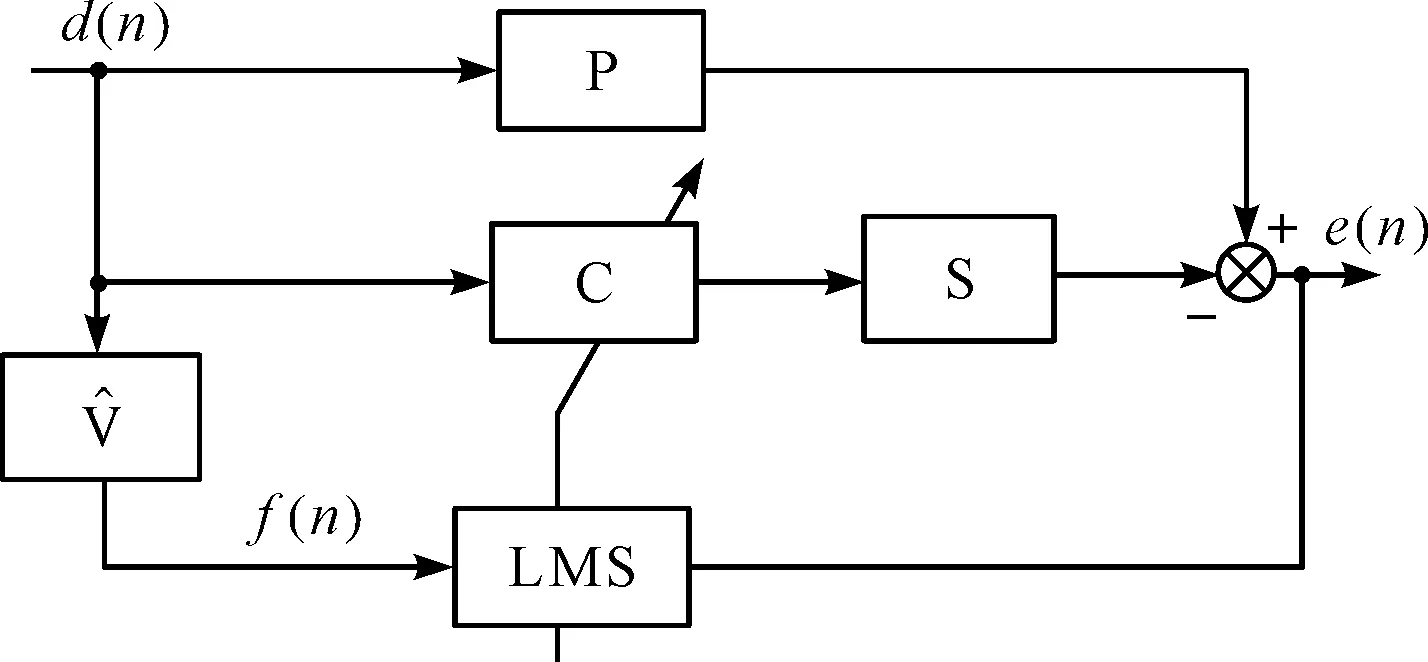

最为典型的自适应前馈控制器是基于有限脉冲响应(finite impulse responses,FIR)的滤波x最小均方控制器(filtered-x least mean square, FxLMS)[62]。

FxLMS算法的基本框图如图8所示。

图8 FxLMS控制算法的框图P—初级通道;S—次级通道;C—控制器;次级通道的辨识模型;e(n)—隔振系统的输出信号。其中:用FIR滤波器予以表示。

在此基础上,也衍生出了一些其他形式的自适应前馈控制器,例如基于无限脉冲响应(Infinite impulse response, IIR)的滤波μ最小均方(filtered-μ least mean square, FuLMS)控制器,基于FIR的滤波最小均方(filtered-least mean square,FLMS)控制器[63]。笔者[64]对传统的FxNLMS算法进行了改进,依据多项式改进PI模型,对磁致伸缩微振动隔振系统的非对称迟滞进行了补偿控制。

5.3 复合控制方法

反馈控制和前馈控制各有优缺点。为提高微振动隔振系统的性能,研究人员提出了反馈与前馈结合的复合控制方法。

反馈控制和前馈控制的特性比较如表1所示。

表1 振动反馈和前馈控制的比较

笔者[65]利用PI反馈和FIR前馈复合控制对噪声干扰下的原子力显微镜(atomic force microscopy, AFM)的探针振动进行了主动控制,实验结果表明:控制器能有效减少窄带和宽带噪声导致的AFM扫描图像的条纹和畸变。WANG等[66]利用力反馈和自适应前馈协同控制对多维微振动进行了主动控制。实验结果表明:利用自适应前馈控制器能对多频简谐干扰进行抑制;而利用基于主动阻尼的力反馈控制器能对有限宽带内的随机微振动干扰进行抑制。

5.4 新型控制方法

由于主动隔振系统的模型复杂、具有多个控制目标以及受到外界干扰的影响,在某些情况下,利用传统控制方法无法实现预期的微振动隔离效果,因此人们对新型控制方法[67]进行了探索和研究,例如鲁棒控制、自适应控制、预测控制、模糊控制、滑模控制等。

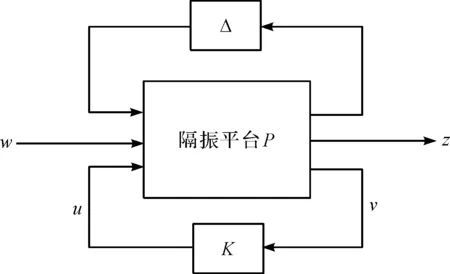

若隔振系统有模型不确定性,或者存在外部扰动,则闭环反馈控制系统可能出现不稳定。对此,研究人员基于鲁棒理论设计了具有鲁棒稳定性的控制器。

控制器的结构框图如图9所示。

图9 模型不确定性系统的鲁棒控制Δ—模型不确定性;K—控制器;w—外界干扰;u—控制输入;v—反馈信号;z—系统输出

针对系统模型不确定性、多控制目标,OOMEN等[68]设计了基于H∞范数在线估计的鲁棒控制器,对多维微振动干扰进行抑制。根据鲁棒控制理论,利用H2控制可以保证系统的名义性能,利用H∞控制可以提高系统在参数不确定或高频模态未建模时的鲁棒稳定性。MELEIS等[69]设计了H2/H∞复合控制器,并通过实验分析了其在微重力隔振系统上的有效性。为提高控制器的实时性,对H2/H∞控制器进行了降阶处理。除了H2和H∞控制外,μ综合控制也在微振动主动隔振系统中得到了应用。μ综合控制的基本原理是对隔振系统的结构奇异值进行最优化,这样即使隔振系统的刚度和阻尼在一定范围内变化,隔振系统仍具有良好的鲁棒稳定性和鲁棒性能。

当隔振系统的模型参数或者周围环境特征缓慢变化时,利用自适应算法调节控制器的参数,能实现微振动的有效控制。ZUO等[70]提出了自适应模型趋近控制方法,不同于传统的模型参考自适应控制方法,它的控制目标是模型的状态变量而不是跟踪误差,控制器中的参考模型是5.1节中提到的“天棚模型”。考虑到柔性梁在旋转过程中弹性模量和转动惯量会发生变化,LI等[71]设计了一种输出力矩能自动调节的自适应控制器。鲁棒自适应控制器结合了鲁棒控制和自适应控制的优点,既能应对隔振系统的模型参数不确定性问题,又能解决系统中未知的非线性问题。SUN等[72,73]将鲁棒自适应控制方法应用于电液驱动的主动悬置系统。

考虑到主动悬置系统在运行过程中有效负载的质量会发生变化,LI等[74]利用Takagi-Sugeno模糊方法建立了系统的模糊模型,当系统的载荷质量变化时,该模型的输出也会随之变化;在模糊模型的基础上,作者设计了滑模控制器,使得系统的状态变量在特定的滑模平面上变化。

6 研究展望

6.1 驱动传感一体式隔振系统

在一些应用场合中,受到结构尺寸的限制以及使用环境的影响,驱动器不能较好地和外部传感器兼容。基于自传感技术的微振动隔振平台是一种较为理想的解决方案。这种技术在反馈量易自检的驱动器中比较常见,如静电、压电[75-77]和电力[78]驱动器。基于MEMS的驱动传感一体化隔振系统具有体积小、功率密度高等优点,应用前景广泛。

6.2 振动能量回收

微振动的主动控制是通过驱动器主动耗散微振动干扰产生的能量。从提高能量利用率的角度出发,可采用能量循环装置对外界振动能量进行回收和利用,实现驱动器的能量供应[79,80]。随着能量回收技术的发展,满足绿色节能要求的隔振装置会受到更多的关注。

6.3 控制方法的发展

微振动隔振系统是一种复杂的机械装置,存在时变、非线性、耦合(包括多物理场、刚柔、多自由度耦合等)等综合性动力学问题,采用传统的控制方法很难解决这些问题。因此,基于模型在线辨识的自适应控制,基于智能算法/模型的神经网络控制[81]、模糊推理控制[82]和多变量鲁棒控制等技术将得到更充分的研究。

7 结束语

本文围绕微振动及其隔离标准,主动微振动隔离平台的构型、驱动、建模、控制等内容进行展开,对近年来微振动主动隔振系统的研究成果进行了综述;介绍了微振动隔离的标准,指出基于绝对速度均方根的振动标准曲线是评判微振动隔离效果的标准之一;阐述了单轴主动隔振系统的基本原理和多轴主动隔振系统的应用场合,重点说明了基于Stewart构型的六自由度微振动隔离平台;总结了常见的微振动隔振系统的驱动器,重点论述了智能材料(压电和超磁致伸缩)驱动器在微振动隔振系统中的应用;归纳了微振动主动隔振系统的结构动力学建模方法、驱动器的迟滞建模方法;基于前馈、反馈、复合以及其他新型控制原理,对微振动隔振系统的主动控制方法进行了论述。

最后,本文围绕驱动传感一体化、振动能量回收、新型振动控制方法等内容,对微振动主动隔振系统的研究进行了展望。