轿车白车身顶盖前横梁柔性抓具结构设计与分析

张邦成,范质允*,杨 磊,李 磊

(1.长春工业大学 机电工程学院,吉林 长春 130012;2.一汽模具制造有限公司,吉林 长春 130013)

0 引 言

随着社会经济的发展,中国作为世界汽车第一产销国,汽车工业发展势头持续强劲。轿车焊接生产线过去采用的大批量单车型专用线的生产模式已经不适应当前行业生产的需求,多车型小批量生产模式逐渐被引进到轿车焊接生产线当中。焊接生产线原有的单车型专机抓具已不适用于现有的汽车焊装生产线,为降本增率,对多车型白车身顶盖前横梁的柔性抓具设计与开发已成为轿车焊装生产线柔性化发展的必然趋势[1]。

轿车顶盖前横梁作为车身的关键部件,抓取是轿车白车身顶盖前横梁焊接生产线工艺流程的关键步骤,在抓取过程中,面临多种不同型号的轿车白车身顶盖前横梁需频繁切换相对应抓具的问题,导致整个加工流程的速度缓慢,甚至停止,最终影响轿车生产效率[2-4]。目前,中国第一汽车制造有限公司研制的汽车前后风挡玻璃全自动装配用机器人柔性抓具可以兼容多种车型、多种曲率的前后挡玻璃,也可以兼容不同车型的角窗玻璃,但是针对轿车白车身顶盖前横梁柔性抓具的研究还不成熟[5]。安徽猎豹汽车有限公司开发的汽车白车身柔性焊接工装包括切换滑台、搬运部件、夹具储存机构等,其抓具的柔性还是体现在可切换抓具上,并未设计柔性抓具[6]。陆春伟[7]在一种轿车顶盖机器人柔性焊装工艺的研究中实现了在一个工位上对两种车型进行顶盖柔性焊装。

通过对以上轿车白车身抓具的了解与参考分析后,结合柔性抓具特性和轿车白车身焊接生产线需求,设计轿车前横梁柔性抓具结构,从而满足汽车生产线中多车型轿车白车身顶盖前梁抓取、升降的需求,同时可达到提高设备使用率,降低生产线成本的目的。

1 轿车白车身顶盖前横梁分析

轿车白车身顶盖前横梁结构位于上车身前部上端,在前挡风玻璃的上边界处,是车身顶部结构的第一根横梁。大部分车型仅有顶盖前横梁本体,部分强调结构性能的车型由顶盖前横梁上板和顶盖前横梁下板构成。文中以某车型为研究对象,其顶盖前横梁为加强结构,由顶盖外板、顶盖横梁上板、顶盖横梁加强板和顶盖横梁下板组成。

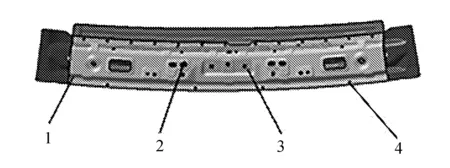

顶盖前横梁结构是车身结构中的关键部件之一,在顶盖前横梁结构上布置有饰件(顶棚、遮阳板等)、电器(前顶灯等)、车身附件(前风挡、风挡条等)。就白车身整体而言,顶盖前横梁连接着白车身侧围上边梁和顶盖本体。顶盖前横梁上有顶棚固定点、前顶灯固定点、顶棚内衬卡扣、焊枪通过孔等预留位置,如图1所示。

1.顶盖前横梁; 2.顶棚固定点; 3.前顶灯固定点;4.线束固定点。

不同车型的预留孔位置会有相应的变化,但是顶棚固定点位置相对固定,所以可取顶棚固定点为抓具定位点。

2 轿车白车身顶盖前横梁柔性抓具设计

2.1 柔性抓具工作特点

目前,柔性抓具机构一般分为普通抓具、多功能抓具以及可变伺服抓具。从应用上看,可变伺服抓具使用最为广泛。抓具机器人在白车身的焊接制造中起到的作用是不可替代的,与现在迅速、准确、高效的生产节拍所需的工作要求相符。当前大多数轿车生产厂商所追求的都是可在同一条生产线上进行多车型的生产制造[8]。这时就应用到柔性化抓具机构,在对应多车型的不同零部件时,设计的柔性抓具可以减少抓具的切换,进一步提高生产效率、降低生产成本。

2.2 柔性抓具设计

柔性化抓具一般包含框架、抓取单元、保护单元、定位单元、夹紧单元、感应单元、控制单元[9]。文中主要对其中的框架和抓取单元进行设计。抓具的抓取主要由部件的外形面、装配孔、工艺孔等进行定位,在这里取前横梁的顶棚固定点作为抓具的定位点。

一般柔性化抓具多为单车型定制专用抓具,为实现抓具的柔性,抓具的末端执行器选择由卡具和吸盘的组合形式,其中左末端执行器组合是位置固定的,右末端执行器组合多了可以移动的气缸装置,以应对不同车型的轿车白车身顶盖前横梁,其结构如图2所示。

(a) 右末端执行器组合

工作时,采用两组末端执行器对工件定位吸附,其中卡具穿过顶棚固定点进行定位与卡位,真空吸盘吸附在顶盖前横梁表面进行抓取。抓具的抓紧力由前端真空吸盘吸力提供,吸盘中有弹簧缓冲,且装有感应器,在距离误差2~3 mm内可进行自动补偿。在应对不同车型的顶盖前横梁时,通过气缸驱动调整右末端执行器的位置,气缸工作行程为210 mm,两组真空吸盘的工作区间为280~490 mm,两组卡具的工作区间为670~880 mm,满足了柔性抓具的生产需求。这样组合形式的抓具更加灵活,可迅速准确定位,工作效率得到提升。

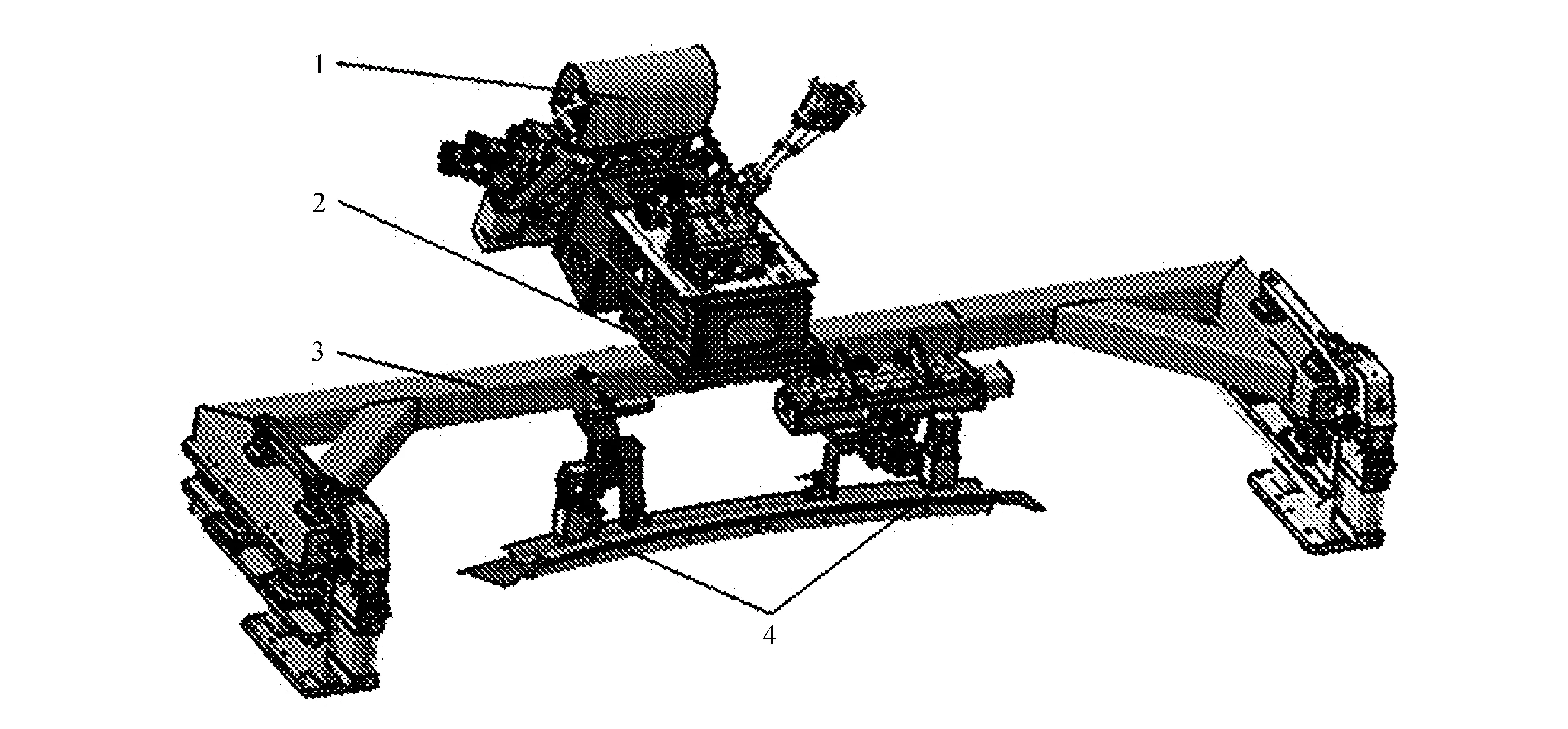

抓具框架由所抓取物件的形状决定,并在抓具两端根据框架结构设计出可供抓具切换时停放的夹持结构。抓具的整体结构如图3所示。

1.连接盘; 2.连接架; 3.关键梁; 4.末端执行器。

抓具上方接有连接架,连接架由连接盘和连接臂组成,连接盘与机械臂相连,下方是左右两组末端执行器。整个机器人通过机械臂控制,机械臂将抓具整体移动至顶盖前横梁上方,并进行初步位置矫正,调整右末端执行器的位置,随后柔性抓具通过两组末端执行器夹持住顶盖前横梁,对零部件进行抓取动作。在末端执行器抓取并夹持住顶盖前横梁后,机械臂再控制柔性抓具进行整体移动。

3 柔性抓具有限元分析

3.1 有限元模型建立

该柔性抓具主要由钢材与铸件组成,其主体框架结构主要由钢板焊接而成,所以抓具的有限元模型采用壳单元建模组成。抓具的各个部件之间是通过其他连接件固定在一起的,而不是固接的,因此在建立有限元模型时,要考虑抓具各个结合面的接触刚度对整体结构的影响[10]。文中选用Hypermesh工作台划分网格,建立有限元模型。

在有限元模型中,连接各个结合面相对应的节点就构成相应的用户自定义单元。各个结合面的用户自定义单元矩阵中的各个元素的值是不同的。通过对刚度矩阵单元中的元素取不同的值,就能描述两节点间的各种连接情况[11]。

螺栓连接结合面处的刚度及阻尼与结合面的压力有关,在这里结合面的压力主要由结构的重力、螺栓的预紧力以及加工时刀具所受的力来确定。在接触面很大时,由于接触面的各个部分压力并不一致,这就需要在各个结合面处设置一系列具有不同实常数的用户自定义单元[12-13]。

主体横梁是由螺栓固定在连接架上的,在有限元模型中,把抓具的边界约束简化为约束与固定螺栓位置相对应的节点各个方向的自由度。

轿车白车身顶盖前横梁的有限元模型如图4所示。

3.2 关键梁测试

柔性抓具横梁是整个结构的关键梁,是决定柔性抓具机构安全可靠的重要因素。为了保障柔性抓具运行的稳定性、安全性,有必要对关键梁的结构强度进行分析与校核。

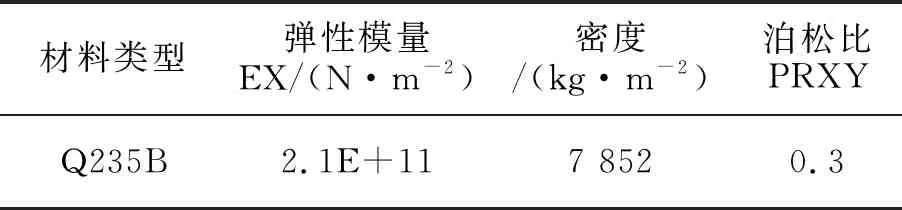

抓具关键梁所用材料为钢材Q235B,其材料参数见表1。

图4 顶盖前横梁有限元模型

表1 横梁材料参数

根据实际需求,对顶盖前横梁柔性抓具模型的夹持点负重300 kg,用来测试柔性抓具模型的关键梁是否可靠。

顶盖前横梁柔性抓具模型有限元分析结果如图5所示。

(a) 顶盖前横梁抓具位移图

图中,模型总重量245.2 kg,在对关键梁进行有限元分析时,负载的重量为150 kg,故总载荷约为3 872.96 N。在极限载荷下,顶盖前横梁柔性抓具的位移图见图5(a),其最大位移为1.988 mm,应力图见图5(b),其所受最大应力为74.034 MPa。关键梁的最大位移应力与最大位移量均在材料的安全弹性模量内,基本满足了轿车前横梁柔性抓具的设计要求。

3.3 轿车前横梁有限元分析

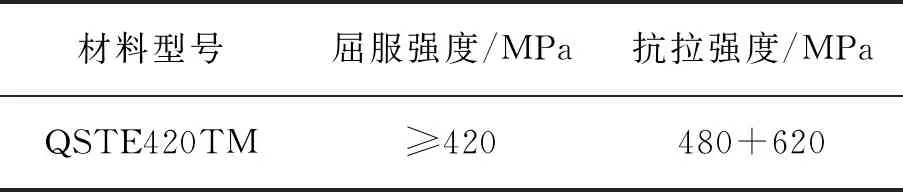

传统轿车白车身抓具的夹持点较多,造成抓具整体质量过重,为实现柔性抓具的柔性化,所设计的顶盖前横梁柔性抓具的夹持点减少到4个,大大减少了夹持点的数量。但是夹持点数量的减少造成了夹持点应力急剧增大,为确保顶盖前横梁抓具设计的合理性,需要对轿车顶盖前横梁的强度进行分析与校核。轿车顶盖前横梁材料参数见表2。

表2 顶盖前横梁材料参数

为实现抓具的高柔性化,考虑到抓具也可用于白车身整体的夹持工作,施加于轿车顶盖前横梁柔性抓具的重量仍为150 kg,故其载荷应为1 470 N。

顶盖前横梁模型的有限元分析如图6所示。

(a) 顶盖前横梁位移图

在极限载荷下,顶盖前横梁最大位移为15.785 mm,应力图最大应力为533.316 MPa。顶盖前横梁的最大位移与所受最大应力均在材料的弹性模量内,故在极限载荷下,轿车顶盖前横梁安全有效。轿车顶盖前横梁柔性抓具的设计在满足柔性化要求的同时,安全性和可靠性也同样达标。

4 结 语

结合轿车白车身顶盖前横梁的结构特征,考虑对顶盖前横梁抓具柔性化的设计要求,最终设计了一种轿车顶盖前横梁柔性抓具,实现了轿车顶盖前横梁的抓取、升降工作。同时对轿车白车身顶盖前横梁柔性抓具的关键梁和轿车白车身顶盖前横梁进行了有限元分析。结果表明,轿车白车身顶盖前横梁柔性抓具最大位移为1.988 mm,所受最大应力为74.034 MPa,轿车白车身顶盖前横梁最大位移为15.785 mm,所受最大应力为533.316 MPa,均在材料的弹性模量内,所设计的轿车白车身顶盖前横梁柔性抓具结构安全性和可靠性满足生产需求。