单闭环直流调速系统的模糊控制研究

摘要:随着工业发展对电机速度的要求越来越高,传统工程整定的PID算法已经不能满足要求,本文设计了一种基于模糊PID算法的单闭环直流调速系统。仿真对比传统的工程PID整定法和模糊PID整定法,结果表明,模糊PID整定法的控制效果更好,能达到工业控制领域要求。

关键词:模糊;PID算法;速度;直流;电机

中图分类号: TP242 文献标识码:A

文章编号:1009-3044(2021)04-0173-02

在电机转速的控制中,PID算法不能根据现场的实际情况自动修改对应的参数,使得控制的效果很难达到满意的状态,甚至还会出现不稳定的情况,给工业生产带来诸多的不便。而模糊PID算法,则不会存在需要人为调节参数的问题,能自动根据不同的实际工作情况进行调整,能较好地满足实际生产需求。

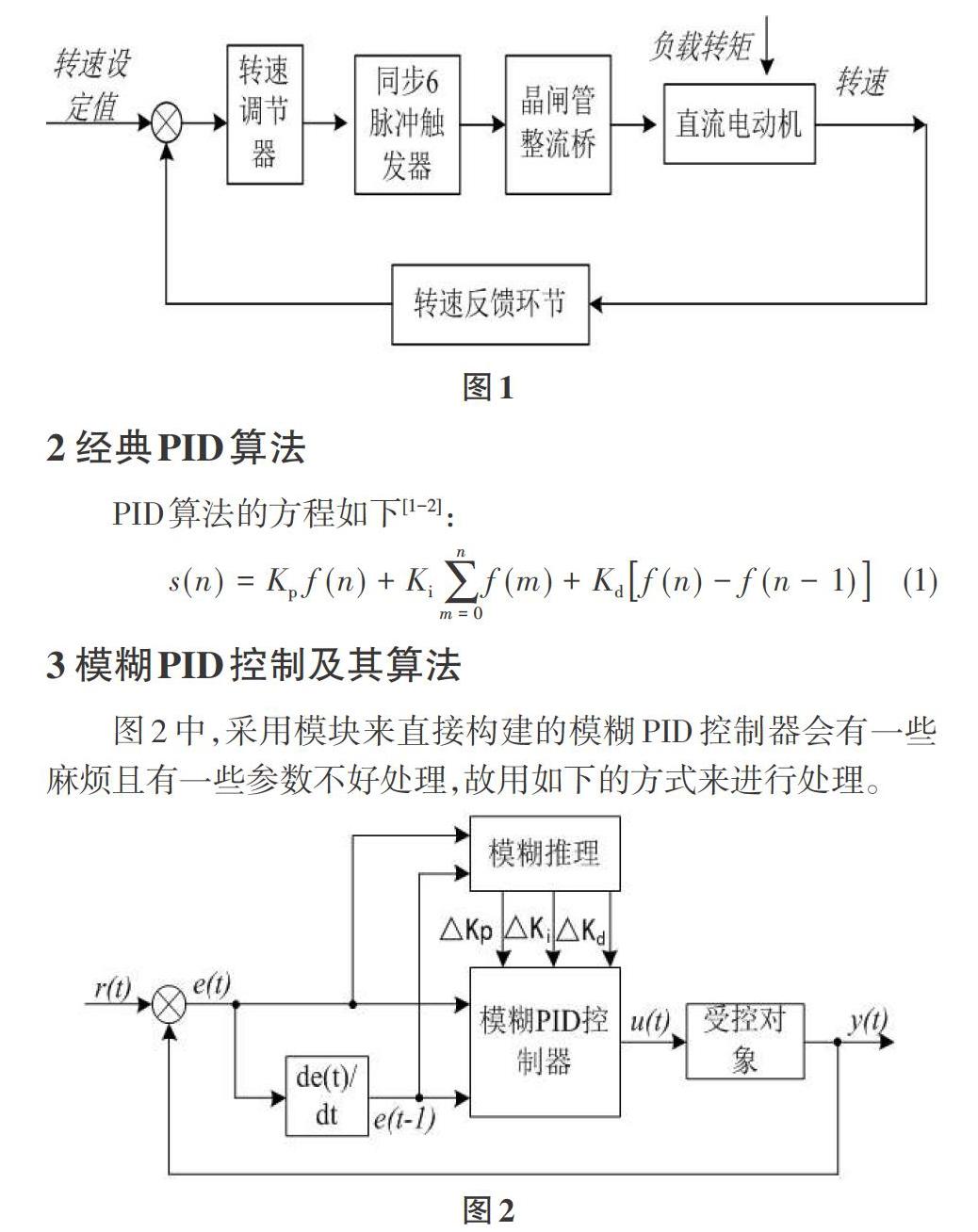

1 整体设计

4 系统建模仿真

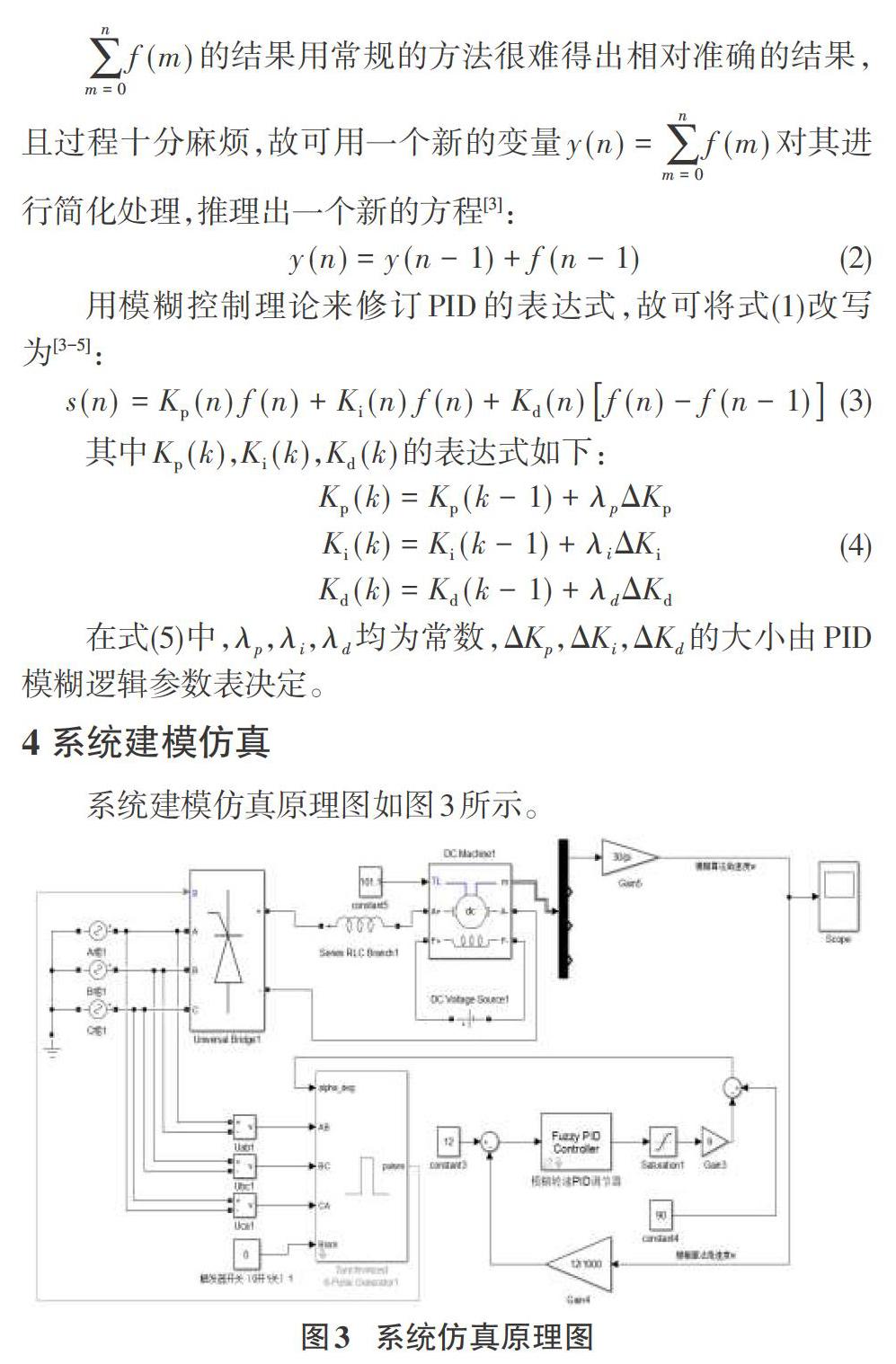

系统建模仿真原理图如图3所示。

在模糊转速PID调节器中,根据经验可以构造出表1、表2和表3,并根据该模糊规则表在Matlab环境下输入模糊推理系统,该系统有2路输入和3路输出,该模型中输入和输出变量的范围均取(-3,3)。

5 系统仿真测试

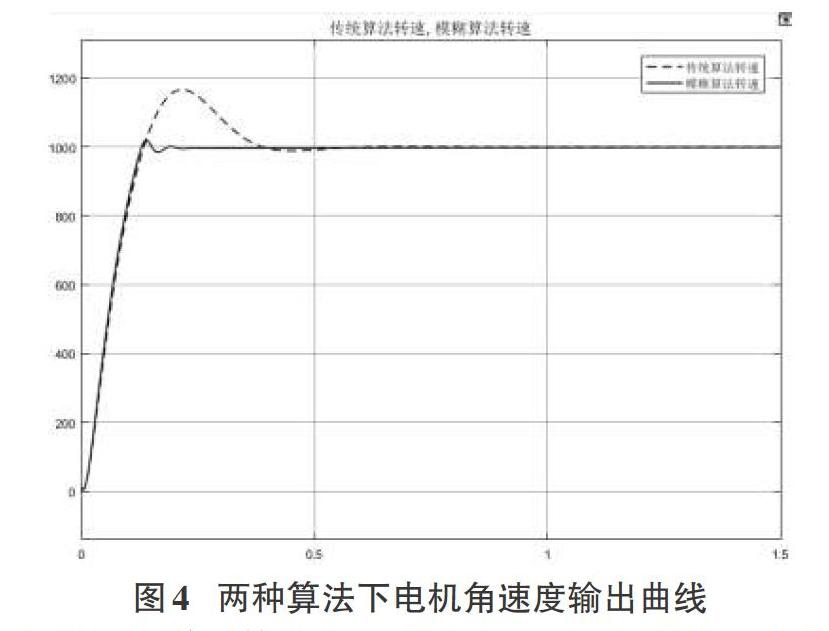

在图3所示的simulink原理图中,转速设定值为1000转/分的情况下,将传统算法和模糊算法进行对比,电机转速输出曲线对比,如图4所示:

在图4中,传统算法下,电机在220ms时电机转速达到最大值为1166转/分,在0.61s时转速处于稳定状态,对应稳态转速值为999转/分,其转速超调量为16.71%;模糊算法下,电机在130ms时电机转速达到最大值为1019转/分,在286ms时转速处于稳定状态,对应稳态转速值为997转/分,其转速超调量为2.21%;

参数对比分析如下:1)傳统算法下的电机转速最大值为1166转/分,而模糊算法下电机转速的最大值为1019转/分,转速最大值的偏差高达147转/分,且传统算法下电机达到转速最大值的时间也比模糊算法多了90ms;2)传统算法和模糊算法相比,虽然稳态转速更接近1000转/分,但实际上也只比模糊算法下的稳态转速多了2转/分,基本上可以忽略不计,然而到达稳态转速的时间,传统算法比模糊算法则多出了324ms;3)传统算法的转速超调量为16.71%,模糊算法的转速超调量为2.21%,转速超调量的偏差为14.5%。

综合以上的参数对比分析,模糊算法在转速最大值、调节时间和转速超调量这三个指标上的表现要完全优于传统算法,且曲线更加平滑。因此模糊算法更适合单闭环直流调速系统,为更好地检测模糊算法的性能,设定一个指标为偏差占比,偏差占比等于偏差与设定转速的比值,当偏差占比在±5%以内就认为系统处于稳态。具体的相关参数和测试值如表1所示。

从表4中可以看出:(1)电机能在0.6s内达到稳态转速,偏差占比±4%以内;(2)随着转速设定值的加大,电机到达稳态转速时所需要的时间也慢慢增大,如图5所示,横坐标为稳态时间,纵坐标为电机达到稳态时所对应的转速,由图5可以看出,电机稳态时转速和到达稳态所对应的时间,呈现出线性关系;(3)当转速在1000转/分时,偏差占比最小,若转速设定值继续增大或继续减小,偏差占比则会慢慢变大,也就是说电机转速在1000转/分时,为电机的最佳工作状态,且电机的转速设定值低于700转/分或高于1500转/分,都会使都会使偏差占比查过±4%,为保证电机运行的精确度,以及实际的控制效果,最好让电机的转速设定值在700转/分到1500转/分范围之间。

6 结束语

本文设计的单闭环直流调速系统,模糊算法下电机角速度的输出曲线要优于传统算法下的转速输出曲线。转速调节更平滑且超调更小,更适合应用在工业和生活实际生产中。

参考文献:

[1] 邓剑,潘尚峰.基于模糊PID自适应控制的动力卡盘动态扭矩加载研究[J].机床与液压,2019,47(3):64-67.

[2] 朱嵘涛,武洪涛.基于增量式PID算法的直流电机调速系统[J].仪表技术与传感器,2017(7):121-126.

[3] 朱嵘涛,陈希湘.基于模糊PID算法的双闭环直流调速系统中的设计[J].现代电子技术,2020,43(14):34-37.

[4] 周克良,过振宇.基于模糊自适应PID的推挤机线径预测控制[J].计算机仿真,2019,36(3):302-306.

[5] 朱嵘涛,陈希湘.T-S模糊模型在单级倒立摆中的控制研究[J].现代电子技术,2020,43(8):179-182.

【通联编辑:唐一东】