EVAC/玻纤/陶瓷/铝合金复合材料缺陷的敲击检测方法

汤振鹤 ,孙良文 ,段剑 ,赵付宝 ,蒋志强 ,孙岩 ,王从科 ,凡丽梅 ,董方旭 ,郑素萍 ,刘志鹏

(1.山东非金属材料研究所,济南 250031;2.中国人民解放军32379部队,北京 100072)

随着复合材料在各行各业的广泛应用[1],航天航空、海军舰艇、陆军战车等武器装备的关键部件普遍使用复合材料结构。乙烯-乙酸乙烯酯塑料(EVAC)胶膜/玻璃纤维/陶瓷/铝合金复合材料防御性能好、质量轻,能够提高两栖战车的机动性能和防御性能,广泛用于两栖装甲战车的防护体系。复合材料,常用于制造武器装备的核心元件,由于其复杂的内部结构在它们不同的工作阶段会产生不同的损伤和损坏,这种损害会降低材料结构的强度和耐久性,对武器装备的安全性造成威胁[2]。

复合材料在成型和使用过程中,不可避免地会存在缺陷和遭受损伤。缺陷的存在,直接影响复合材料制件的结构和性能,降低设计寿命[3]。复合材料制件的制造涉及许多复杂的工艺程序,在这些工艺过程中可能会在制件内部产生各种类型的缺陷,这些缺陷会引起严重的安全问题[4]。在长期的生产过程中发现EVAC胶膜/玻璃纤维层与铝合金之间会出现脱粘缺陷,缺陷存在会降低其抗弹性能,严重影响两栖战车的防御性和可靠性。为加强产品在生产过程中的质量控制和满足产品生产技术要求,需要选择快速、可靠的检测方法对产品的缺陷进行检测。

近年来,敲击检测越来越多应用于航天、航空复合材料的脱粘缺陷,敲击检测方法逐渐被认可,与其它常规无损检测方法相比,敲击检测具有设备便携、价格低廉、操作方便、使用简单、检测灵敏度较高等诸多优点,能够实现快速检测、实时在线检测等,随着材料制备工艺和检测设备的更新换代,敲击检测设备从最初的木棒、硬币逐渐演变成自动敲击检测系统。当前,在工业产品检测中使用敲击检测设备较多的型号主要有3种:空中客车公司的PN98A57103013型敲击设备、日本三井公司WP-632型敲击设备、波音公司的P/NF4TAP002 RD3 Electronic Digital-Tap Hammer型敲击设备[5-7]。

敲击检测技术是应对薄壁结构和浅层损伤最快捷和有效的无损检测技术之一,敲击检测技术被广泛用于复合材料结构损伤的检测与识别[8-9]。敲击检测方法可以检出脱粘缺陷,然而在实际产品检测中,存在检测效率较低、检测系统灵敏度无法评估等难题,为了解决实际产品检测存在的问题,笔者对缺陷试样制备方法进行了研究,为敲击检测的检出能力评估提供了依据,通过自动敲击检测系统对试验缺陷试样进行检测,为产品自动敲击检测工艺参数的选择提供了指导。

1 实验部分

1.1 主要原材料

EVAC胶膜:山东省寿光市鑫彤防水材料有限公司;

玻璃纤维织物:SWR-400型,南京玻璃纤维研究设计院;

陶瓷块:AZ-6-47.5*6b型,厚度6 mm,扬州三山陶瓷有限公司;

铝合金:603型,常州机械器材限公司;

胶粘剂:J-628型,济南北方泰和新材料有限公司;

表面处理剂:JH-7212型,济南北方泰和新材料有限公司。

1.2 主要仪器及设备

数控超高压水切割机:WJP-3000型,美国福禄公司;

平板硫化机:MZ-3012型,江苏试验机械有限公司;

热压罐、自动敲击检测系统:市售;

射线源:Y.TU 225-V01型,德国YXLON公司;

探测器:2520DX型,美国Varian公司。

1.3 试样制备

(1)机械热压成型。

先将EVAC胶膜与玻璃纤维织物交织铺层热压成型,形成厚度约为1.2 mm复合层,在复合层上开规则尺寸孔;再将铝合金薄板、复合层、陶瓷块表面涂有均匀胶粘剂,按预定工艺铺层,放置于平板硫化机压板上加压成型,毛坯件尺寸350 mm×400 mm。采用表压12 MPa,起始温度15℃,升温至50℃,保温保压10 min,风扇冷却至25℃,保压 24 h,卸压。

(2)热压罐真空辅助成型[10]。

将EVAC胶膜、玻璃纤维织物、铝合金薄板、陶瓷块按预定顺序与数量铺层,将模具装在小车上,推入热压罐成型,毛坯件尺寸2 000 mm×1 000 mm。采用1 MPa压力,起始温度25℃,升温至180℃,保温保压90 min,保压自然冷却至20℃,卸压。

1.4 试样缺陷设计

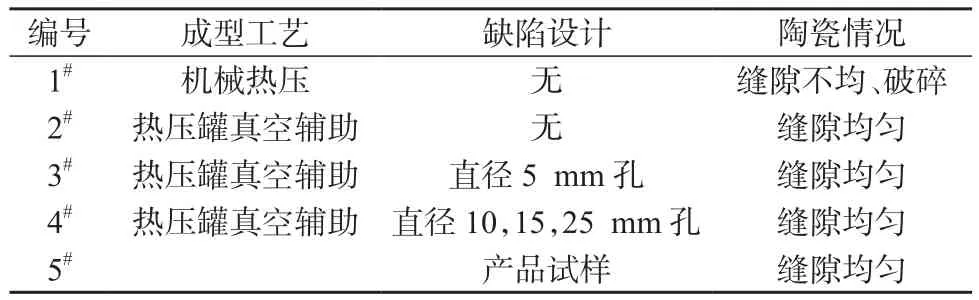

试验缺陷试样采用上述两种方法分批次制备,试样厚度约9 mm,试样尺寸300 mm×350 mm,试样缺陷设计在铝合金与复合层之间[11-13],具体设计情况见表1。

表1 敲击检测试验的试样缺陷设计

1.5 敲击检测试验

采用多通道自动敲击检测试验,扫查区域设置为试样缺陷处及周边关键区域,显示方式为C扫描成像,通过改变扫查间距、通道数、敲击频率,分析这些参数对检测时间和检测结果影响。敲击试验采用的参数见表2。

表2 自动敲击检测试验参数

1.6 数字射线成像试验

采用数字射线检测系统(由射线源和探测器组成)进行试验,试验参数如下:管电压120 kV,管电流2 mA,焦点尺寸0.5 mm,焦距600 mm,曝光时间30 s,探测器有效尺寸350 mm×400 mm。

2 结果与讨论

2.1 不同方法制备的缺陷试样检测

采用机械热压成型制备试样时,在制备过程中听见异响,观察到试样层与层之间有错动现象,推测异响可能是由于机械压力不均、局部受力过大造成陶瓷破碎引起。采用热压罐真空辅助成型制备试样,在制备过程中无法观察,制备完成后没有发现试样的错动现象。X射线检测技术是一种非常有效的非接触检测技术[14],为了探查异响原因和陶瓷块排列情况,对1#和2#试样进行数字射线测试和敲击检测试验,测试结果如图1和图2所示。由图1a可以看出,陶瓷块产生破碎、缝隙不均等现象;从图2a可以看出,陶瓷排列紧密、缝隙均匀,陶瓷无破碎。根据数字射线测试结果可以得出,采用机械热压成型工艺制备试样时,普遍存在陶瓷缝隙过大和陶瓷破碎的现象,而采用热压罐真空辅助成型时,没有出现这些现象。从图1b可以看出,在敲击检测时,陶瓷破碎、缝隙过大会产生清楚的显示轮廓,说明机械热压成型制备试样中存在的陶瓷块破碎、缝隙不均等现象会对敲击检测效果有一定影响。从图2b中观察不到由陶瓷缝隙所产生的显示轮廓,说明采用热压罐真空辅助成型制备试样更为合理。

对比图1b与图2b敲击检测结果,可以看出,在同样的检测参数下敲击测试,在图1b中能明显看出因陶瓷缝隙、破碎的影响所引起的显示轮廓,背景分辨率低、清晰度差,若此处正好存在缺陷,则缺陷显示难以识别。图2b的检测结果中,图像背景质地均匀,检测效果好,不受陶瓷缝隙的影响。试验结果说明,EVAC/玻璃纤维/陶瓷/铝合金复合材料敲击检测缺陷试样应采用热压罐真空辅助成型工艺制备。

图1 1#试样数字射线测试及敲击检测图像

图2 2#试样数字射线测试及敲击检测图像

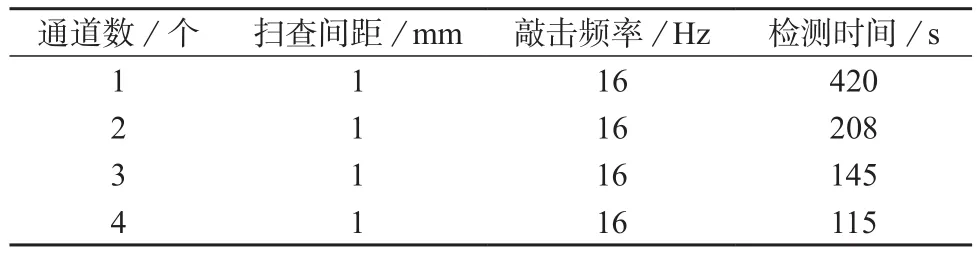

2.2 通道数对敲击检测结果的影响

数字化敲击检测是在传统敲击法的基础上发展起来的一项检测技术[15],试验通过改变通道数,固定扫查间距和敲击频率,记录试验时间,以得到的检测图像质量为参考,以能够识别一定尺寸缺陷为准,分析通道数对检测结果的影响。分别采用 1,2,3,4 个通道对 3#试样进行检测,检测区域40 mm×150 mm,试验参数见表3,检测结果如图3所示。

表3 通道数变化时3#试样的敲击检测试验参数

图3 1个通道和4个通道下3#试样的敲击检测图像

从图3可以看出,1个通道和4个通道下的图像质量基本一致,对同一尺寸的缺陷检出能力基本相同,说明通道数对敲击检测图像质量、缺陷识别能力没有影响,即通道数对敲击检测灵敏度没有影响。从表3试验数据看出,随着通道数的增加,检测所用时间减少,检测效率提高。理论上通道数与检测效率成正比例关系,测试结果表明,通道数与检测时间成近似反比关系,因此与理论基本符合。

2.3 扫查间距对敲击检测结果的影响

扫查间距是指当采用两个以上通道数检测时两敲击锤之间的距离或采用一个通道检测时两次扫查之间的距离。对4#试样中的120 mm×200 mm区域进行检测,分析扫查间距对检测结果的影响。试验参数见表4,检测结果如图4所示。

表4 扫查间距变化时4#试样的敲击检测试验参数

图4 不同扫查间距下4#试样的敲击检测图像

从图4a可以看出,缺陷显示能够全部识别,缺陷边缘轮廓显示清晰,缺陷测量精度较高。从图4b、图4c中可以看出,缺陷显示能够全部识别,但整体图像清晰度有所下降,缺陷显示边缘逐渐变得模糊,小缺陷显示的清晰度变化比较明显。从图4d看出,缺陷显示基本可以全部识别,但缺陷显示清晰度显著下降,尤其是小缺陷边缘的显示不完全,缺陷显示有丢失现象。

从表4的数据可以看出,在其它参数不变的条件下,扫查间距增大,检测时间明显缩短。图4a与图4d对比可以看出,图4a清晰度、对比度较好,图像质量最佳,图4d清晰度下降,图像质量变差。试验说明,增大扫查间距可以显著提高检测效率,但会引起图像质量下降,可能会引起缺陷显示信息丢失。扫查间距的大小会影响检测灵敏度和检测速度,故扫查间距可根据预发现最大缺陷尺寸进行确定(可设置为预发现缺陷最大尺寸的1/2或2/3)。对产品进行敲击检测时,为了保证检测灵敏度,可适当降低扫查间距,为了保证检测效率,可适当增加通道数和增大敲击频率,进而适应生产进度。

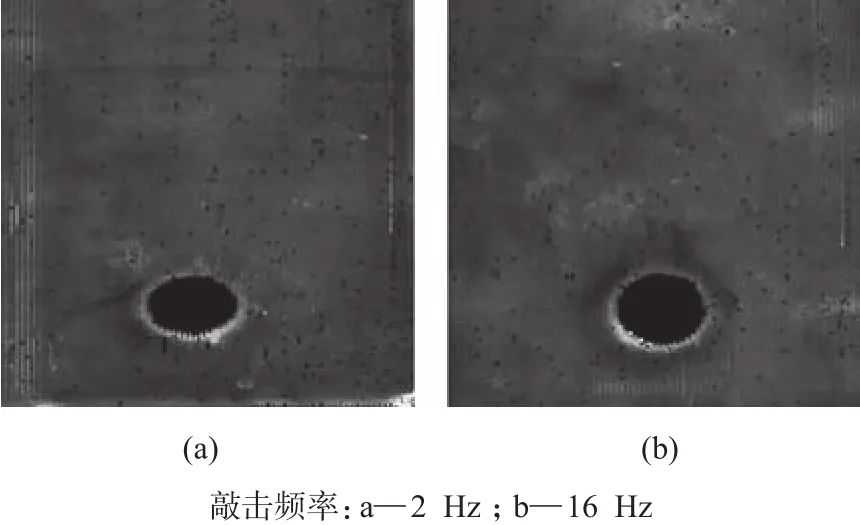

2.4 敲击频率对检测结果的影响

采用单个敲击头、1个通道,对0.3 mm厚铝合金蒙皮5#产品试样的完好区域进行扫描,测试敲击频率为 2,4,6,8,10,12,14,16,18,20 Hz 时的脉冲信号宽度,每个频率测试三次取平均值,测试记录结果见表5。通过表5可以看出,在不同敲击频率下的脉冲信号宽度范围变化相同,且变化范围很小,说明敲击检测频率对敲击检测效果没有影响。

表5 不同敲击频率下5#试样的脉冲信号宽度

选取高低两种敲击频率对5#产品试样进行敲击检测,检测区域设置为80 mm×80 mm,试验参数见表6,检测结果如图5所示。当每个点采样一次,敲击频率为2 Hz时,理论需要的检测时间为3 200 s,当敲击频率为20 Hz时,理论上需要检测时间最少为320 s。通过表6可以看出,敲击频率的改变会影响检测时间,直接影响检测效率。从图5可以看出,敲击频率的变化,对检测图像质量基本没有影响,即不会影响敲击检测的检出能力。

表6 敲击频率变化时5#试样的敲击检测试验参数

图5 不同敲击频率下5#试样的敲击检测图像

2.5 检测速度对敲击检测结果的影响

从2.2,2.3和2.4的试验可以得出,检测速度主要受通道数、扫查间距、敲击频率的影响。检测时,通过增加通道数,可以提高检测速度,此时敲击检测效果基本不受影响。若通过增大扫查间距提高检测速度,会影响检测图像质量,影响敲击检测的检出能力。产品实际检测时,一般先调整其它检测参数,在保证缺陷检出的能力条件下,通过增加通道数、增大扫查间距以及高频率敲击来提高检测速度,检测速度最终以实测速度为准。

3 结论

(1)采用热压罐真空辅助成型工艺制备的缺陷试样能够用于EVAC/玻璃纤维/陶瓷/铝合金复合材料自动敲击检测的综合性能和灵敏度验证试验。

(2)在保持自动敲击检测结果基本不变的条件下,可通过增加通道数、增大敲击频率等方法提高检测速度。增大扫查间距可大幅提高检测速度,但检测灵敏度会随之下降,一般在保证缺陷检测能力的条件下,可适当增大扫查间距,提高检测效率。

(3)在实际产品检测时一般先粗扫查、后细扫查。粗扫查时,敲击频率、通道数默认为最大,扫查间距设置为预发现缺陷最大尺寸的1/2或2/3。细扫查是在粗扫查的基础上对发现缺陷区域进行重点排查。