树脂对碳纤维/玻璃纤维层间混杂复合材料湿态弯曲特性影响

陈国涛,段金生,夏奕

(海军工程大学舰船与海洋学院,武汉 430033)

当前,随着新材料研发、制造工艺及结构设计水平的不断提高,复合材料在舰艇结构中的应用越来越广泛,应用范围逐渐由轻质壳板等受力较小的结构向中等承载或主承载的桅杆、上层建筑甚至主船体发展,应用较为广泛的纤维增强复合材料主要包括碳纤维增强复合材料和玻璃纤维增强复合材料,其中,碳纤维强度和模量更高,但价格较贵,而玻璃纤维价格虽然便宜,强度和模量相对较低。因此,对于复合材料结构设计者而言,为了获得力学性能和制造成本的综合优势[1-5],碳/玻层间混杂铺层设计方案的应用和研究越来越多[6]。

然而,由于纤维织物不同,其纤维丝束表面粘结剂不同,进而导致不同纤维织物对同一树脂基体的浸润性存在差别,比如,碳纤维与环氧树脂的浸润性优于玻璃纤维,玻璃纤维与乙烯基脂树脂浸润性优于碳纤维,而纤维织物与树脂基体浸润性不同,则对成型后碳/玻层间混杂复合材料强度,尤其是层间界面粘接强度影响较大。加之,舰艇复合材料结构服役环境的特殊性,如海水浸泡、高低温交替、盐雾腐蚀[7-8]等因素以不同机制作用于复合材料结构,会直接导致复合材料结构发生老化,进而导致复合材料力学性能下降,影响复合材料及其构件的使用寿命。碳/玻层间混杂复合材料主要由增强纤维和树脂基体组成[9-10],树脂基体赋予复合材料结构整体性和完整性,并起着传递和均衡载荷的重要作用。同时,所用树脂基体性能对由复合材料老化引起的塑性变化、化学变化、应力状态的改变以及纤维和基体界面的分离等现象有重要的影响。综上所述,对碳/玻层间混杂复合材料开展成型用树脂体系的选型研究十分必要。

弯曲试验操作方便、应用广泛,弯曲强度是反映复合材料综合性能的一个重要指标[11],同时,湿强度是表征复合材料吸湿老化特性和舰艇结构设计者重点关注的一种重要指标,因此,为便于开展碳/玻层间混杂复合材料老化特性树脂选型研究,笔者在相同铺层方案、同一混杂比下,对目前应用较为广泛的乙烯基树脂和环氧树脂对应的碳/玻层间混杂复合材料试样分别进行了干/湿态弯曲强度测试,在此之前,为确定树脂基体对碳/玻层间混杂复合材料湿态弯曲强度的影响机理,对上述两种类型树脂分别开展耐水性加速老化特性试验研究[12-15],并对老化后的树脂分别开展剩余弯曲特性测试。在掌握两种树脂的老化剩余特性的基础上,探究树脂类型对碳/玻层间混杂复合材料性能影响机理,从而为碳/玻层间混杂复合材料树脂基体材料的选型提供依据。

1 实验部分

1.1 原材料

T700单向碳纤维布:HITEX-c300,南京海拓复合材料有限责任公司;

多轴向玻璃纤维布:EWR800,常州天马集团有限公司;

乙烯基树脂:Ataltic-430LV,南京金陵帝斯曼树脂有限公司;

环氧树脂:QC-350,惠柏新材料科技股份有限公司。

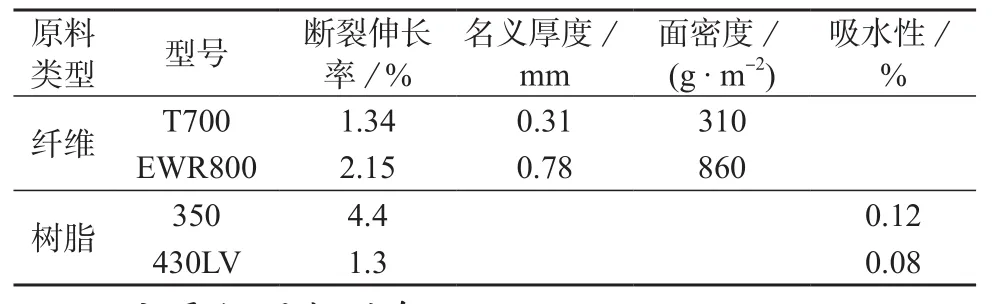

纤维和树脂物理力学性能指标见表1。

表1 纤维和树脂物理力学性能

1.2 主要仪器与设备

微机控制电子万能试验机:C45.504型,美特斯工业系统(中国)有限公司;

探针式温度测量仪:TP101型,深圳市特加特科技有限公司;

电热鼓风恒温干燥箱:101-1AS,天津市宏诺仪器有限公司。

1.3 试样制备

(1)树脂浇铸体试样制备。

向两种树脂中均加入与相应复合材料成型时所必须的等量固化剂、促进剂等辅助材料,然后进行搅拌处理;搅拌时,沿同一方向匀速搅拌,搅拌棒紧贴树脂桶壁,当树脂内部颜色一致、无分层纹路时,表明树脂混合均匀,停止搅拌,并在真空中静置5 min去除气泡备用;将树脂浇铸到模具中,再次进行脱泡处理,将脱泡完毕的树脂浇铸体放入电热鼓风恒温干燥箱中进行后固化烘烤,两种树脂浇铸体均在70℃下烘烤2 h,再在60℃下烘烤6 h;后固化完毕后,立即关闭干燥箱电源,浇铸体试样随干燥箱内温度逐渐降低而逐渐冷却至室温,待24 h后取出,以避免试样因高温后固化作用产生内部应力,发生翘曲现象。待浇铸体试样后固化结束后,开始对其进行常规弯曲试验和老化试验。

(2)碳/玻层间混杂复合材料试样制备。

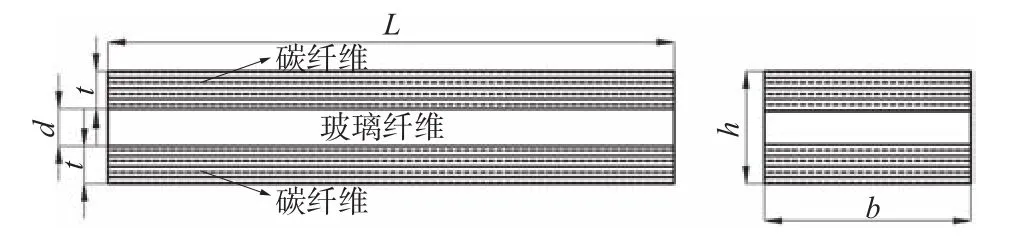

碳/玻层间混杂复合材料中,碳/玻混杂方式为层间混杂,结构形式类似于“三明治”夹忒结构,上、下铺设T700单向碳纤维布,中间铺设多轴向玻璃纤维布,对应碳/玻体积混杂比为1.86/1,试样厚度为10.06 mm。碳/玻层间混杂复合材料试样通过真空成型工艺制备,试样结构形式依据GB/T 1449-2005,如图1所示,其长度L=250 mm、宽度b=30 mm,t=3.27 mm,d=3.52 mm。

图1 复合材料试样结构形式

1.4 树脂浇铸体试样耐水性加速老化试验

参照GB/T 2573-2008对树脂浇铸体试样进行耐水性加速老化试验。将两种树脂浇铸体试样放入70℃热水中(利用电热鼓风恒温干燥箱保证水温恒定),以24 h 为一个周期,分别在0,1/3,1/2,1,2,3,6周期时取出试样,将其表面清洁后,按照GB/T 2570-1995测试树脂浇铸体试样的弯曲强度,测试速度2 mm/s,每组测试有效试样数目不少于5个。

1.5 碳/玻层间混杂复合材料干/湿态弯曲试验

湿态弯曲试验是指在100℃下水煮2 h后进行弯曲试验。干/湿态弯曲强度参照GB/T 1449-2005测试,均采用常温静载三点弯曲试验模式,试验速度2 mm/min,跨距15h(h代表试样厚度),每组试验有效试样数量不少于5个。

2 结果与讨论

2.1 树脂浇铸体试样耐水性加速老化试验结果分析

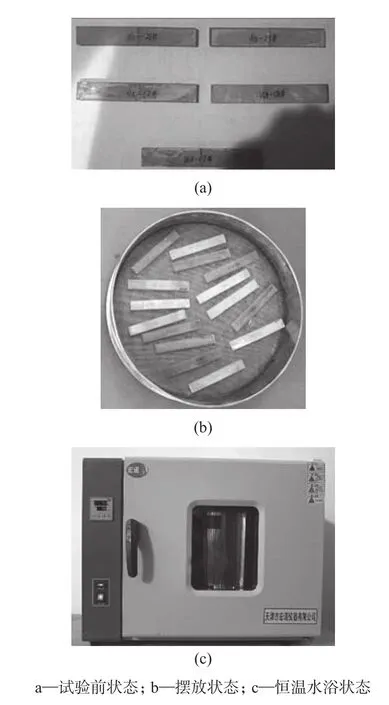

试验前树脂浇铸体试样状态如图2a所示,为了便于开展耐水性加速老化试验,将试样均匀放于篦子上,如图2b所示;然后将篦子放入水浴锅中,锅内水温为70℃,为了保证水温恒定,将水浴锅与试样一起放置于电热鼓风恒温干燥箱中,如图2c所示,试样弯曲试验状态如图3所示。

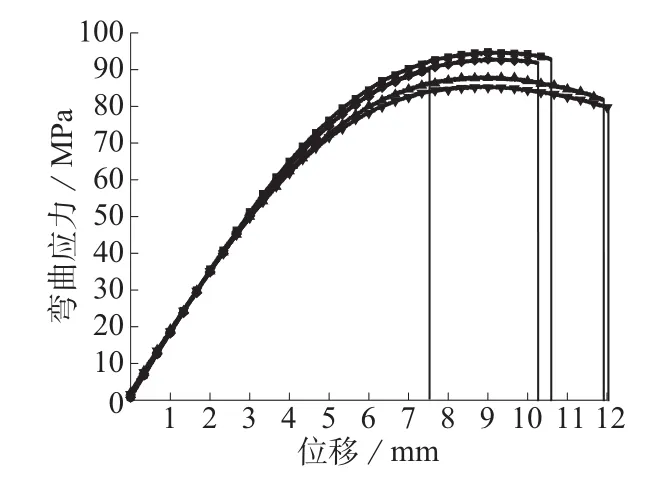

在常规弯曲试验(未进行耐水性加速老化的弯曲试验)中,两种树脂浇铸体试样的弯曲应力-位移曲线变化趋势基本一致,故以350环氧树脂为例,对其弯曲试验过程进行分析,如图4所示,在初始阶段,位移为0~3 mm时,弯曲应力-位移曲线为线弹性变化,且所有试样在该位移范围内的曲线基本完全重合;随着位移进一步增加,当位移为3~8 mm时,试样处于屈服阶段,但仍具有一定的承载能力,弯曲应力继续增加。尤其是当位移在4 mm以后时,试样发生明显塑性变形,试样与下方两个支撑点发生明显滑移,直至试样完全断裂。两种树脂浇铸体试样未老化(第0个周期)时的常规弯曲强度见表2。由表2可知,常规弯曲试验环境下,430LV乙烯基树脂弯曲强度为81.66 MPa,略低于350环氧树脂的89.77 MPa,且两种试样弯曲强度数据稳定性较好,弯曲强度离散系数均在5%以内。

图2 耐水性加速老化过程

图3 弯曲试验状态

图4 环氧树脂弯曲应力-位移曲线(常规状态,5个试样)

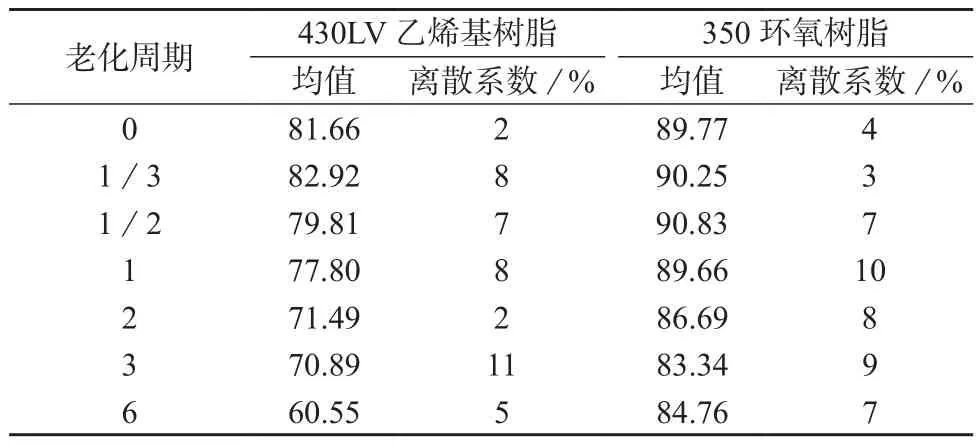

对于耐水性加速老化试验,两种树脂浇铸体试样在各个老化阶段下弯曲应力-位移曲线变化趋势基本一致,且均与常规状态下的弯曲应力-位移曲线变化规律基本一致,老化剩余弯曲强度见表2。在1/3周期时,两种试样弯曲强度增加且稳定性较好,离散系数均在10%以内;但在1/3~1/2周期时,430LV乙烯基树脂试样弯曲强度在1/2周期时降低,而350环氧树脂试样弯曲强度则继续增加;随着水浴老化时间增加,在1~6周期范围内,两种试样剩余弯曲强度均逐渐减小,每个阶段剩余弯曲强度性能总体稳定性良好,且430LV乙烯基树脂试样弯曲强度降低幅度略大于350环氧树脂试样。这是由于在湿热加速老化状态下,两种树脂均有不同程度吸水,由于树脂在70℃水浴环境下存在一个后固化过程,此时后固化特性对材料的强化作用已超过了湿热吸水对材料的负面作用,因此,在初始阶段试样的弯曲强度呈现强化现象。但随着老化时间的增加,水分子会更多地浸入树脂内部,使得分子链之间的作用力减小,降低了树脂基体分子间应力传递的能力,导致弯曲强度又再次下降。随着水浴时间增加,两种树脂进一步吸水,导致树脂内部越来越多的分子链断裂,树脂剩余弯曲强度均继续降低。整个老化试验过程中,350环氧树脂的耐水老化特性明显优于430LV乙烯基树脂。

表2 两种树脂浇铸体试样在不同老化周期的弯曲强度 MPa

2.2 层间混杂复合材料试样弯曲试验结果分析

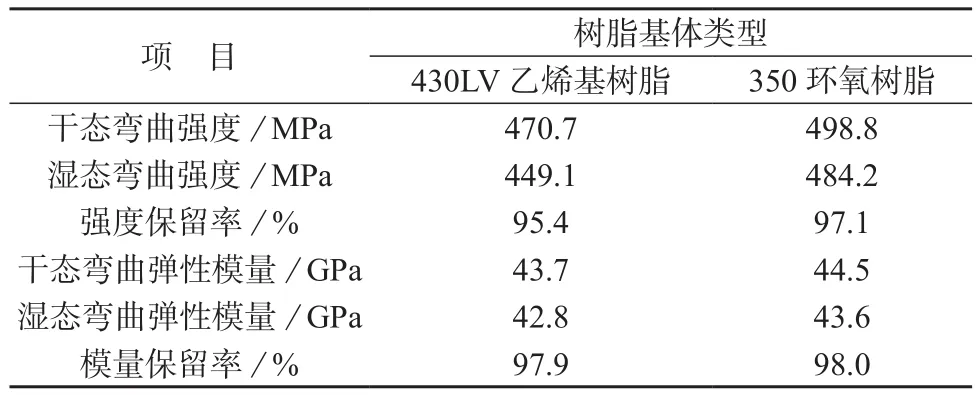

层间混杂复合材料试样试验前状态如图5所示,试样加载状态如图6所示。试验测试结果见表3,试样最终破坏形式见图7。

由表3可知,无论是430LV乙烯基树脂还是350环氧树脂,与干态相比,其湿态弯曲强度、弯曲弹性模量均有一定程度下降,其中,以350环氧树脂基复合材料试样为例,其弯曲强度保留率约为97.1%,弯曲弹性模量保留率约为98%。这是由于树脂湿热吸水对材料的负面作用已超过了后固化特性对材料的强化作用,导致试样弯曲强度降低;对于模量而言,由于弯曲弹性模量主要受纤维性能控制,而无论是碳纤维还是玻璃纤维,两者在沸水湿热作用下,基本不吸水,纤维性能基本不变,但树脂基体性能降低,从而使得复合材料弯曲弹性模量均有下降,但降幅相对较小。

图5 复合材料试样试验前状态

图6 试验加载状态

表3 层间混杂复合材料试样弯曲试验测试结果

图7 混杂复合材料试样极限损伤失效状态

此外,从表3测试结果可以看出,在碳/玻混杂比相同的情况下,350环氧树脂基体对应的复合材料试样强度和模量均高于430LV乙烯基树脂。这是由于在碳/玻层间混杂复合材料试样中,碳/玻混杂比为1.86/1,碳纤维体积含量明显高于玻璃纤维,碳纤维对复合材料试样强度和模量占主导作用,而碳纤维与350环氧树脂浸润性更好,且350环氧树脂本身干、湿态弯曲性能略优于430LV乙烯基树脂,因此,350环氧树脂基混杂复合材料弯曲性能明显优于430LV乙烯基树脂基混杂复合材料。

3 结论

(1)350环氧树脂在常规环境下和经过耐水性加速老化试验后,其浇铸体试样弯曲性能优于430LV乙烯基树脂铸体试样。

(2)350环氧树脂和430LV乙烯基树脂在耐水性加速老化试验过程中,其浇铸体试样弯曲性能均呈现先增加再减小的变化趋势;弯曲强度增加主要是由于树脂在老化初始阶段受高温作用而出现后固化;随着老化时间继续增加,两种树脂会因继续吸水而导致其浇铸体试样弯曲强度又开始降低。

(3)对于经过后固化处理的碳/玻混杂复合材料试样,在相同混杂比下,无论是干态还是湿态,350环氧树脂基体对应的混杂复合材料试样弯曲强度和弯曲弹性模量均高于430LV乙烯基树脂对应的混杂复合材料试样。