长玻纤增强聚丙烯复合材料的制备及力学性能

刘琳,黄诚珑

(同济大学材料科学与工程学院,上海 200092)

长玻璃纤维(玻纤)增强聚丙烯复合材料(LFTPP-G)[1]熔融浸渍工艺是一种将长玻纤经由特制的树脂浸渍装置充分展开,并与熔融聚丙烯充分浸渍,最后经水槽冷却、牵引、切粒的聚烯烃类热塑性复合材料生产工艺[2]。20世纪90年代,随着汽车工业的迅速发展,以及人们对环保节能意识的增强,促使汽车轻量化成为新型汽车的发展趋势。轻量化旨在研制出质量更轻、性能更好的新材料,同时保证整车的成本在可控的范围内[3]。

LFTPP-G粒子通过注塑生产的结构件,具有不吸水、密度小、成本低的优势,成品中玻纤保留长度长,有效提高了材料的模量和冲击性能。相较于传统金属材料,LFTPP-G具有非常高的比强度,同时抗蠕变性能及耐疲劳性能好;相较于短玻纤增强复合材料,其具有更好的韧性,且成品尺寸规格更加稳定[4]。LFTPP-G被广泛应用于汽车塑料件的前端模块、保险杠、尾门及电池包上盖等[5-7]。

对于LFTPP-G,纤维含量及长度、相容剂的使用、加工温度都会对其性能产生影响。J.L.Thomason[8-10]研究了LFTPP-G层压板的性能后发现,当玻纤长度小于0.5 mm,复合材料刚度在玻纤质量分数0%~40%范围内线性增长,随后增长幅度变缓;当玻纤长度大于0.5 mm,较高的玻纤长度易堆积产生空隙,刚度线性增长趋势被打破;复合材料的拉伸强度在玻纤质量分数0%~60%的范围内增长,且当玻纤长度在3~6 mm时,拉伸强度达到最大值。Fu Xiang等[11]对比了乙烯-辛烯共聚物(POE)、马来酸酐接枝POE (POE-g-MAH)和马来酸酐接枝聚丙烯(PP-g-MAH)三种相容剂对LFTPP-G性能的影响,发现PP-g-MAH对LFTPP-G性能的提升最明显。周武雷等[12]将马来酸酐、聚丙烯、过氧化二异丙苯(DCP)共混后,采用熔融浸渍工艺制备LFTPP-G,研究引发剂DCP用量对材料性能的影响,发现材料力学性能随DCP用量的增加呈现先增后降的趋势,DCP质量分数为0.4%时,综合性能最好。张峰等[13]研究了三种不同注塑温度(210,250,290℃)下LFTPP-G的力学性能,结果表明290℃时复合材料的力学性能最好。

笔者采用自制的浸渍装置制备了LFTPP-G,研究了不同玻纤含量、不同牵引速度、不同相容剂PP-g-MAH含量对复合材料力学性能、分散性能及界面结合性能的影响,为LFTPP-G生产工艺及制备提供参考。

1 实验部分

1.1 主要原料

聚丙烯树脂:EP540V,熔体流动速率110 g/10 min,荷兰 Lyondell Basell公司;

PP-g-MAH:OREVAC CA100,法国阿科玛公司;

长玻纤纱:SE4805-2400tex,美国欧文斯科宁公司。

1.2 实验设备

长玻纤树脂浸渍装置:自制;

挤出机:STS35型,科倍隆(南京)机械有限公司;

注塑机:J110AD-180型,日本铸造株式会社;

万能实验机:5965型,美国英斯特朗公司;

摆锤冲击实验仪:Ceast 9050型,美国英斯特朗公司;

扫描电子显微镜(SEM):6010型,日本JEOL公司。

1.3 试样制备

首先将聚丙烯进行干燥以去除水分,并与PP-g-MAH按一定比例预混;将混合物加入双螺杆挤出机,加热熔融后挤入自制浸渍装置;长玻纤自纱架引出,通过张力辊分散展开后牵引至浸渍装置内,完成聚丙烯熔体对长玻纤的浸渍;浸渍的长玻纤束通过水浴槽冷却后,经牵引装置牵引至切粒机,切粒成10 mm长的LFTPP-G粒子;最后使用注塑机将LFTPP-G粒子注塑成标准试样[14]。挤出机加工温度为 180~280℃,螺杆转速 150 r/min;自制浸渍装置温度为280~290℃;注塑机加工温度为180~270℃,注塑背压 1 MPa,模具温度 40℃。

1.4 测试与表征

(1)力学性能测试。

根据ISO527-2:2012测定复合材料的拉伸强度及拉伸弹性模量,试样型号为1A,拉伸弹性模量测试速率为1 mm/min,完成拉伸弹性模量测试后,将速率提升至5 mm/min直至试样拉断;根据ISO 178:2010测定复合材料的弯曲强度及弯曲弹性模量,测试时跨距为64 mm,测试速率2 mm/min;根据ISO 179-1/1eU:2010测定复合材料的简支梁无缺口冲击强度,根据ISO 179-1/1eA:2010测定复合材料的简支梁缺口冲击强度。

(2)玻纤分散性能测试。

使用纯聚丙烯树脂与LFTPP-G粒子按照质量比2∶3预混,使玻纤质量分数稀释至30%,将混合后的粒子加入注塑机,注塑成尺寸为200 mm×90 mm×2 mm的平板,如图1所示。为保证注塑工艺的稳定性,丢弃前10模,收集第11模至第20模平板样品。在较强的光源下进行观察,对玻纤未分散处进行标记。统计10模样品中玻纤未分散的总数。

图1 玻纤分散平板

(3)复合材料微观形貌观察。

截取对应复合材料拉伸试样断裂处,置于SEM中,放大倍数为300倍,观察断裂处玻纤与基体树脂的结合情况并拍照。

2 结果与讨论

2.1 玻纤含量对复合材料力学性能的影响

玻纤通过界面作用与聚丙烯基体树脂结合。当复合材料受力时,基体树脂通过界面作用将载荷传递给纤维,纤维承受绝大部分的载荷,起增强作用。基体树脂包覆玻纤表面,保护其免遭外界损伤。表1为不同玻纤含量时LFTPP-G的力学性能。由表1看出,当玻纤质量分数从20%增加至40%时,复合材料的拉伸强度增加了62.1%,弯曲强度增加了45.2%,缺口及无缺口冲击分别增长了101.7%及62.9%,力学性能提高明显,玻纤增强增韧效果显著;但当玻纤含量由40%增至50%时,力学性能提高趋势变缓。这是因为复合材料力学性能受玻纤含量和保留长度的共同影响。当玻纤含量较低时,玻纤保留长度较长,玻纤含量对复合材料力学性能起主要作用;当玻纤含量较高时,螺杆对玻纤的剪切作用加大,玻纤被剪断,保留长度变短。低玻纤保留长度时纤维含量的升高对复合材料增强效果变小,力学性能的提升变缓。J.L.Thomason[15]经过研究表明,LFTPP-G复合材料在玻纤质量分数40%~50%时呈现出最好的力学性能。表明玻纤质量分数再由50%往上增长时,增强效果已不明显。相对于纯聚丙烯树脂(缺口冲击强度为3 kJ/m2),玻纤质量分数为50%的LFTPP-G在冲击性能上改善明显,其缺口冲击强度提高了约1 323%。

表1 不同玻纤含量时LFTPP-G的力学性能

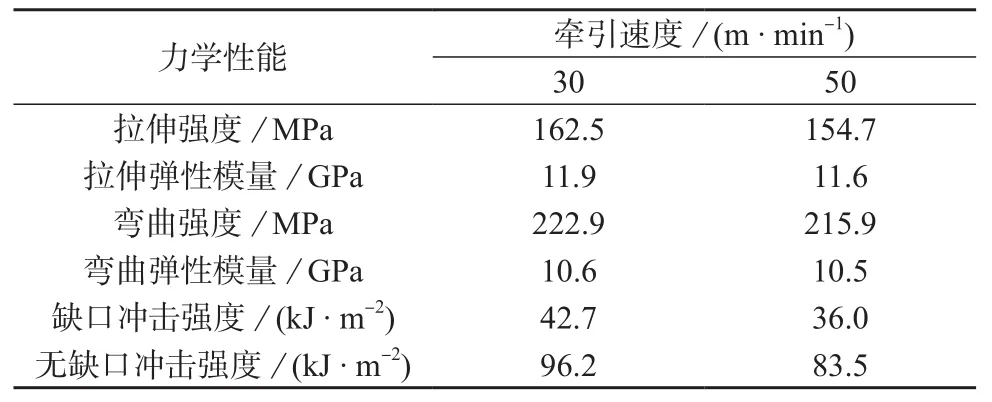

2.2 牵引速度对复合材料力学性能的影响

玻纤通过一定牵引速度穿过浸渍装置,通过装置内的张力辊使玻纤分散展开,并与熔融聚丙烯树脂浸润。牵引速度低,则生产效率低;牵引速度快,玻纤易与张力辊摩擦产生毛羽,需要人为清理,增加人力成本。在工业生产中,牵引速度通常控制在30~50 m/min。表2显示了使用质量分数为50%的玻纤制备LFTPP-G时,牵引速度对复合材料力学性能的影响。由表2看出,相对于30 m/min的牵引速度,50 m/min生产的复合材料拉伸强度下降了5.0%,弯曲强度下降了3.2%,缺口及无缺口冲击强度分别下降了18.6%和15.2%。这是因为高牵引速度下,玻纤在浸渍装置中与聚丙烯树脂接触时间减短造成的。由于浸渍装置的长度是恒定的,牵引速度提高以后,熔融树脂与玻纤的浸润时间缩短,树脂无法充分浸渍每根单丝,浸渍性与分散性变差,力学性能下降。

表2 不同牵引速度时LFTPP-G的力学性能

表3显示了不同牵引速率时复合材料中的玻纤未分散总数。由表3看出,牵引速度从30 m/min提升至50 m/min,玻纤未分散总数从43个提升至58个,说明牵引速度越快,复合材料制品的外观越差。

表3 不同牵引速度时复合材料平板的玻纤未分散总数 个

综上所述,提高牵引速度可以提高生产效率,但是复合材料的力学性能和玻纤分散性会随之下降。

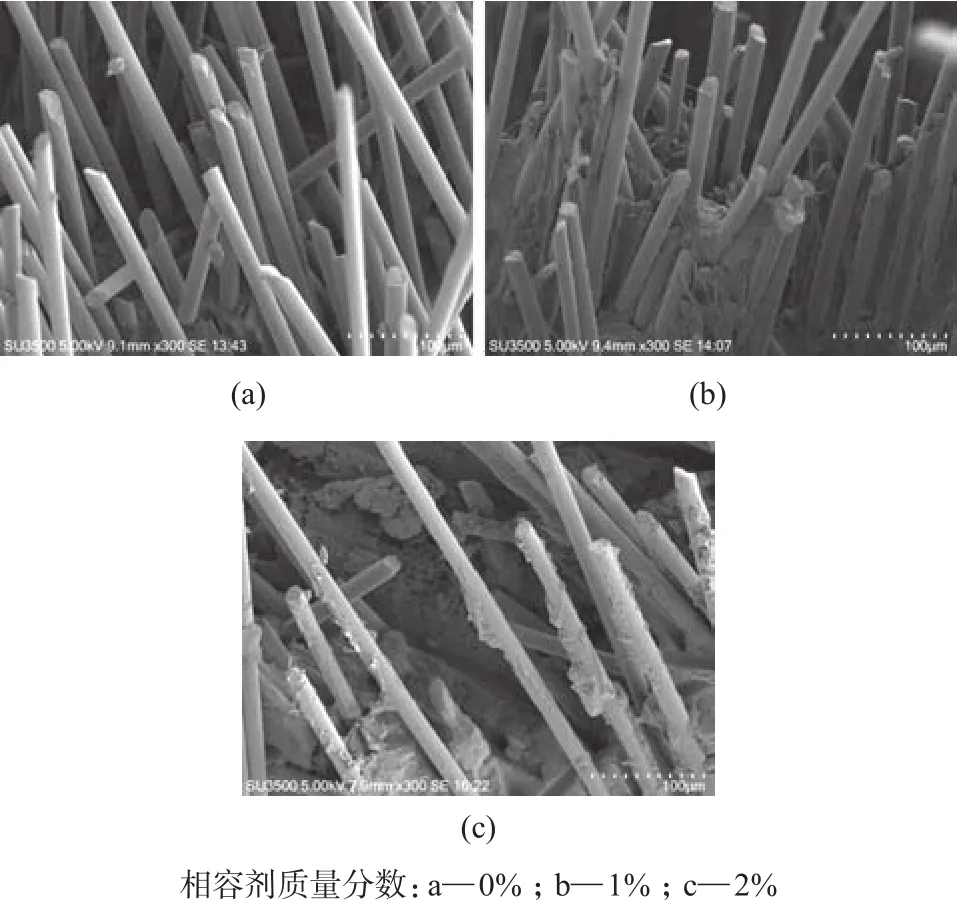

2.3 相容剂含量对复合材料力学性能的影响

表4显示了牵引速度为30 m/min、玻纤质量分数为50%时,不同相容剂PP-g-MAH含量对LFTPP-G力学性能的影响。由表4可知,随着相容剂含量的增加,复合材料力学性能逐步提升,但相容剂质量分数超过1%时增长幅度逐渐变缓。当相容剂质量分数从0%增加至2%时,LFTPP-G的拉伸强度增加87.4%,弯曲强度增加78.6%,无缺口冲击强度增加67.6%。此外,观察了不同相容剂含量时复合材料平板的玻纤分散性,未发现有明显差异,三者的玻纤分散性比较接近。

表4 不同相容剂含量时LFTPP-G的力学性能

当相容剂质量分数从0%增加至2%时,LFTPP-G的拉伸弹性模量和弯曲弹性模量分别增长了8.2%和12.8%,其增长幅度明显小于拉伸、弯曲强度。这是因为聚丙烯树脂是塑性材料,在其受力时会发生屈服,而玻纤是刚性材料,玻纤承受的应力比基体树脂大得多。因此其模量与复合材料的纤维含量有较为直接的关系,与相容剂加入量的关系相对较小。

图2分别显示了不同相容剂含量的拉伸试样断面的SEM照片。由图2可以看出,随着相容剂的含量增加,从断面拔出的玻纤表面粘附基体树脂量也越来越多。这得益于两者产生了化学结合和完善的界面结构。

图2 不同相容剂含量的拉伸试样断面SEM照片

H.Hamada等[16]和P.E.Lopes等[17]论述了PP-g-MAH在玻纤增强聚丙烯中的反应机理:在熔融挤出的过程中,相容剂PP-g-MAH游离分散至玻纤和聚丙烯树脂的界面,从环马来酸酐基[(CHCO)2O]上分解出的羧基(—COOH),与玻纤表面硅烷偶联剂中的氨基发生化学反应,产生了聚丙烯硅烷接枝共聚物,同时共聚物分散纠缠于聚丙烯高分子链中,形成了具有高界面附着力、化学结合与物理吸附共存的复杂结构。姚国英等[18]对比了添加及未添加PP-g-MAH的玻纤增强聚丙烯复合材料淬断断面后发现,加入PP-g-MAH,玻纤与聚丙烯树脂的界面结合明显改善,尽管玻纤没有被完全包覆,但其表面粘附着较厚的树脂层,这与图3观察到的现象相同。

综上所述,相容剂PP-g-MAH改善了玻纤与基体树脂的界面作用,提高了LFTPP-G的综合性能。当相容剂质量分数为2%时,LFTPP-G的力学性能最好。

3 结论

(1)LFTPP-G的力学性能随玻纤含量升高而升高,当玻纤质量分数超过40%时,增长幅度变缓。在玻纤质量分数为40%~50%时,呈现最好的综合性能。

(2)牵引速度提高能改善生产效率,但复合材料的力学性能和玻纤分散性能随之下降。

(3)相容剂PP-g-MAH改善了聚丙烯与玻纤的界面结合,提高了复合材料的力学性能。当相容剂质量分数超过1%时,性能增长变缓;相容剂质量分数为2%时,复合材料力学性能最好。

(4)使用自制的浸渍装置及长玻纤通过熔融浸渍法制备玻纤质量分数为50%的LFTPP-G,控制牵引速度为30 m/min且加入质量分数为2%的相容剂PP-g-MAH,可使复合材料具有较好的综合力学性能。