6061-T6铝合金MIG焊接头微区拉伸性能表征及接头拉伸性能的有限元仿真

王前进, 徐从昌, 李 佳, 许 红, 何 洪, 李落星

(1.湖南大学机械与运载工程学院, 汽车车身先进设计制造国家重点实验室, 长沙 410082; 2.重庆长安汽车股份有限公司, 重庆 420023)

0 引 言

铝合金是理想的轻量化材料,在汽车车身结构中应用广泛,以6000系为代表的铝合金型材具有强度较高、耐腐蚀性能好、焊接性好等优点,常用作车体结构件。焊接作为车体结构件的一种重要连接方式,接头的性能会影响车体的工作寿命。与钢材相比,铝合金由于导热系数、热膨胀系数、热熔系数高,在相同的焊接速度下获得的焊接热输入比钢材的高2~4倍[1],导致其焊接难度更大。在实际焊接中,铝合金的焊接方式主要是熔化焊,熔化焊过程中热量的持续输入会使铝合金焊接接头发生软化,导致接头的强度低于母材的。作为车身的关键零部件,铝合金焊接结构件起到承载作用,接头强度不足会导致结构件在服役过程中容易发生断裂失效。在车辆碰撞的有限元仿真中,为保证车身强度的仿真精度需输入焊接接头各区域材料的力学性能[2]。因此准确地表征铝合金焊接接头各微区的力学性能及其变化规律,对提高车身强度的仿真精度、获得可靠的安全性评估具有重要意义。

在现有的仿真分析理论和计算方法中,常将车体结构件中的接头视为刚性接头,由于接头对系统力学计算响应的影响较大,如此处理会使仿真计算得到的刚度高出试验得到的50%~70%,很大程度上降低了整车性能评估的精确性[3]。在已有的研究中,采用有限元模型对焊接结构进行建模的方法有较多的报道[4],但都局限于对焊接单元的处理上,而仿真计算过程中对接头采用刚性处理或单元处理,忽略了焊接接头各微区力学性能不均匀这一特性,即没有考虑接头各微区的性能差异,无法保证仿真精度。因此,为保证仿真精度,需要对焊接接头的局部性能进行精准表征。

目前,焊接接头局部力学性能的表征有多种方法,如通过微剪切、微拉伸、微冲压试验,人工神经网络预测,Gleeble热循环加载模拟等方法[5-9]。焊接接头由于各区域的范围较小,微剪切和微拉伸试验试样的制备时间长、成本高。微冲压试验则需要先获得力-位移曲线,然后进行有限元反向迭代,由于压头与被测材料之间存在摩擦且难以估计,测量精度会受到影响。采用人工神经网络预测焊接接头局部力学性能的方法工作量较大。而Gleeble热循环模拟是通过模拟焊接过程中的热循环,探究合金的性能变化,该方法所需成本较高,且难以反映实际焊接时热影响区局部力学性能的真实情况。

为了方便、准确地表征焊接接头各微区的力学性能,作者设计了一种等效焊接接头结构,通过分层制备拉伸试样进行拉伸性能测试,获得了各微区的拉伸性能数据。采用温度场仿真模拟,建立了微区温度与拉伸性能之间的关系。对接头焊接温度场和拉伸性能进行有限元模拟,并采用拉伸试验验证,评估了将焊接接头等效为不同热状态材料所建立的精细模型对焊接接头性能预测的可靠性。

1 微区拉伸性能参数的确定

1.1 试样制备与试验方法

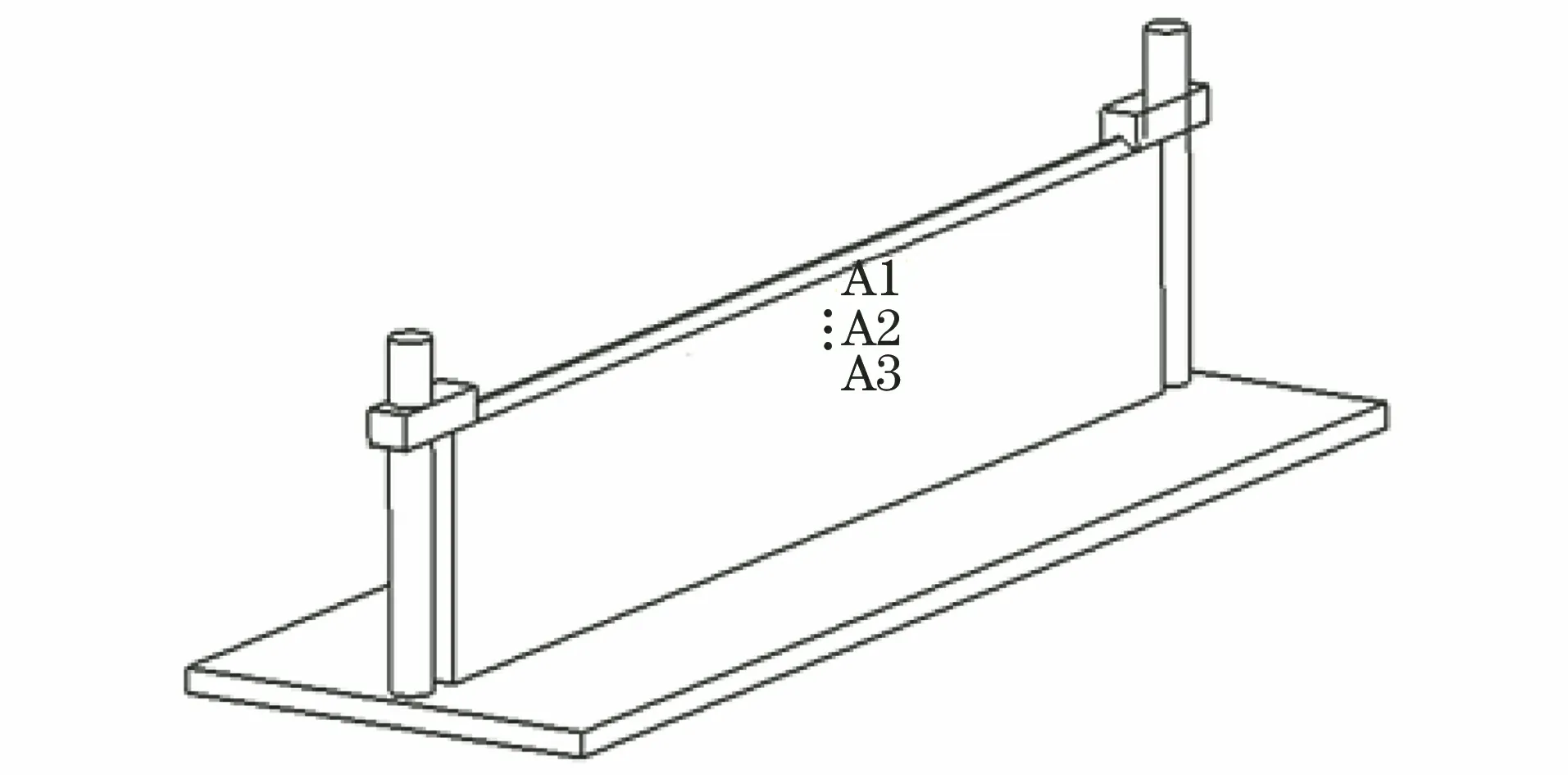

试验材料为富丽华公司生产的6061-T6铝板,尺寸为300 mm×56 mm×10 mm,化学成分见表1,抗拉强度为342 MPa,屈服强度为323 MPa,断后伸长率为9%;焊丝采用ER5356铝合金,直径为1.2 mm,化学成分见表1。采用DP400型OTC双脉冲MIG焊机对铝合金板进行焊接,焊接电流150 A,焊接速度60 cm·min-1,焊丝干伸长15 mm,保护气体为99.999%(纯度)的氩气,气体流量为20 L·min-1。焊前用丙酮清洗铝板,再用钢丝刷清理待焊表面直至露出金属光泽,对接面为铝板侧面(T型接头),焊接方向为铝板长度方向,为防止铝板在焊接过程中发生抖动,两端用工装压紧,如图1所示。

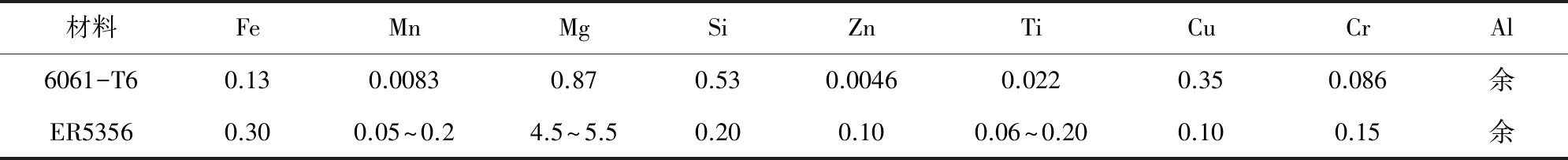

表1 6061-T6铝合金和ER5356焊丝的化学成分(质量分数)Table 1 Chemical composition of 6061-T6 aluminium alloy and ER5356 weld wire (mass fraction) %

图1 焊接夹持装置及温度测量位置Fig.1 Clamp apparatus and temperature test position

为获得焊接过程中铝板不同位置的温度分布,焊接前在试板一侧距起弧位置140 mm处布置一列测温点,采用K型热电偶对焊接过程的温度进行实时测量,各测温点距上特征面边缘的距离分别为5,10,15 mm,分别记为A1、A2、A3,只焊一侧如图1所示。

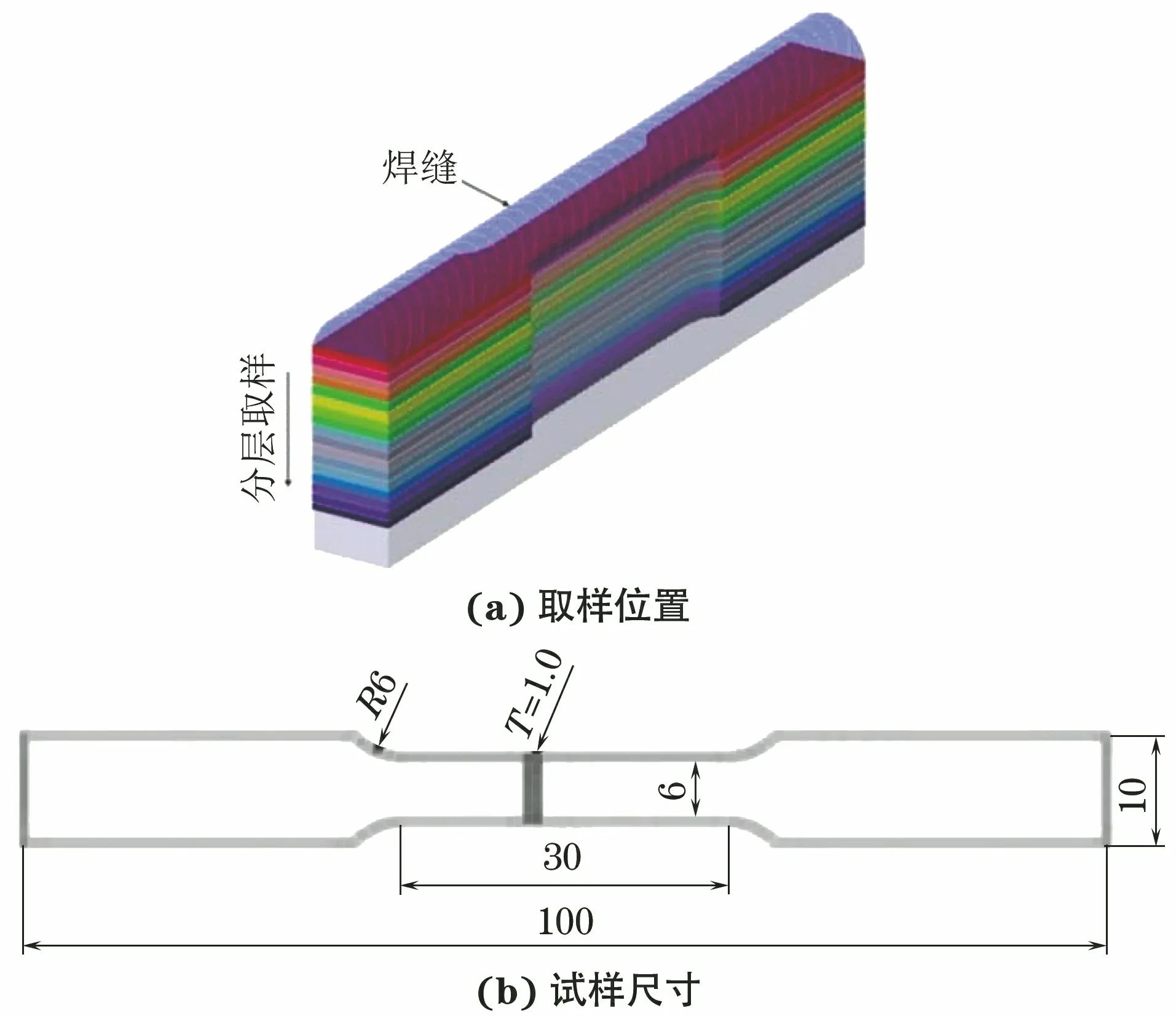

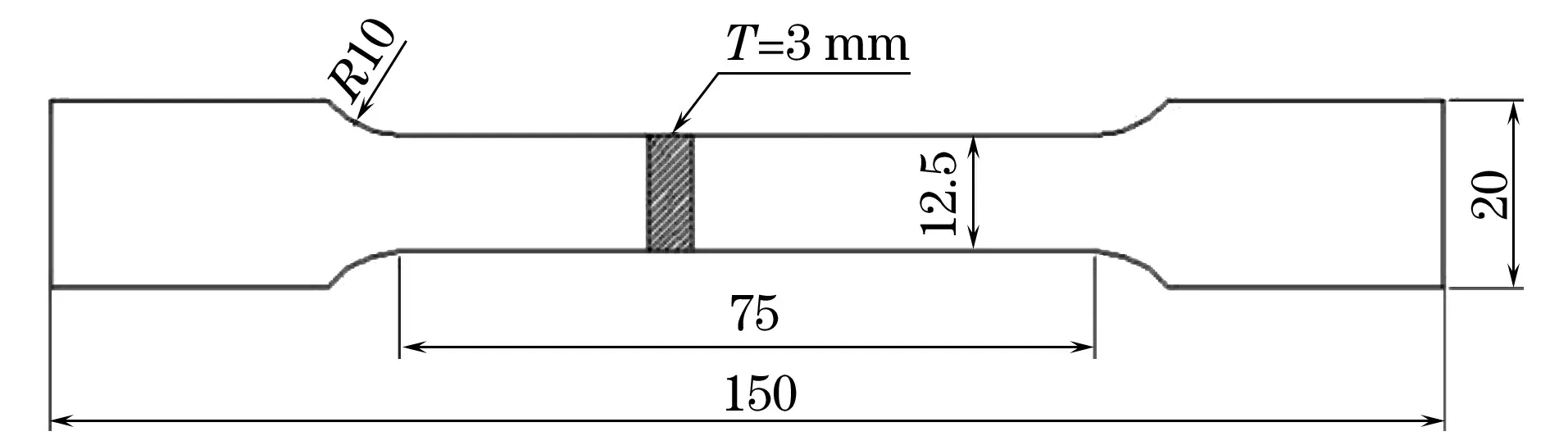

采用线切割在焊后试板上距离焊缝熔合线不同位置分层截取拉伸试样,如图2(a)所示,将在距离焊缝熔合线最近位置的拉伸试样标记为1,依次类推,分别标记为1~17,拉伸试样尺寸根据ASTM E8M-09确定,见图2(b)。拉伸试验在Instron 3369型万能试验机上进行,拉伸速度为2 mm·min-1。

图2 拉伸试验的取样位置和试样尺寸Fig.2 Sampling position and size of sample in tensile test: (a) sampling position and (b) size of sample

1.2 温度场模拟及验证

采用有限元软件对试板不同位置的温度进行仿真模拟,并与试验结果进行对标,建立各微区温度与拉伸性能之间的关系。

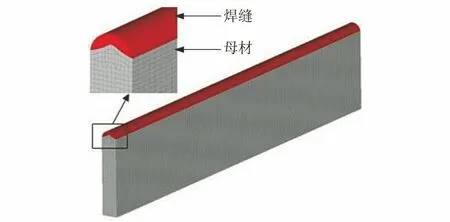

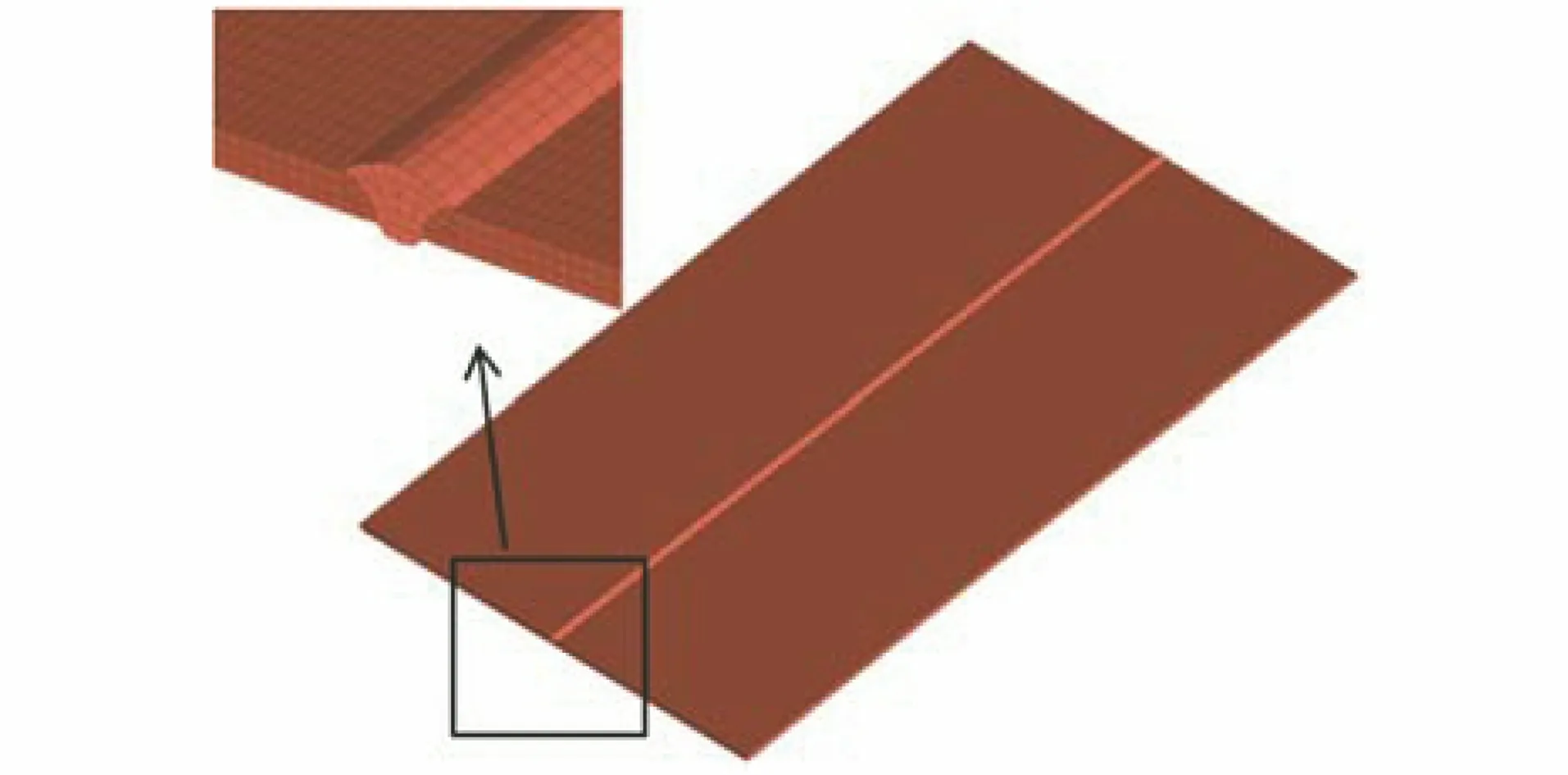

采用Simufact软件的焊接分析平台,根据试板及工装的实际尺寸,建立三维有限元模型并进行网格划分,网格采用三维8节点单元,为兼顾计算效率和仿真精度,母材和焊缝网格的最小尺寸划分为1 mm×1 mm×2 mm,节点总数为125 612,单元总数为105 735,网格模型如图3所示;焊接材料参数选用Al-Mg-Si合金的,工装材料为45钢,其热学性能参数选用Simufact软件材料库中自带的参数。

图3 有限元网格模型Fig.3 Finite element mesh model

焊丝的填充过程采用生死单元和双椭球移动热源模型进行模拟[10-11],根据文献[12],将待焊铝板、工装、空气之间的热传递简化为对流传热和辐射传热,表达式如下[13-14]:

(1)

式中:T为焊件表面的瞬时温度;hconv为对流传热系数,400 W·K-1·m-2;T0为室温,293 K;ε为辐射系数,0.08;σ为斯提芬玻尔兹曼常数,5.68×10-8J·K-4·m-2·s-1。

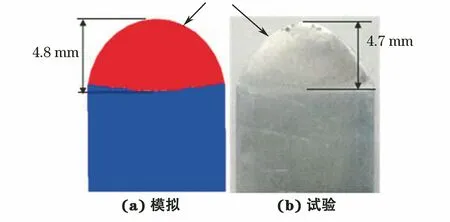

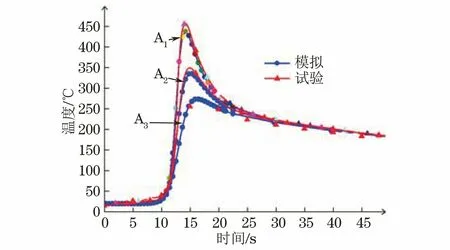

由图4可以看出,焊缝(箭头所示)熔覆高度的实测结果和模拟结果分别为4.7,4.8 mm,相对误差为2.1%,说明模拟结果较准确。试验熔覆高度偏小,这与熔池截面的选取有关。由图5可以看出:试验初期(小于10 s),温度曲线发生一定的波动,这是由于焊接过程起弧阶段的电压尚未稳定;距离试板上表面5 mm(位置A1)时,从室温到峰值温度,试验和仿真模拟经历的时间分别为12.5,12.3 s,从峰值温度冷却至200 ℃,试验和仿真模拟经历的时间分别为26.5,25.5 s,表明焊接过程中距离焊缝表面5 mm处的材料都经历了快速加热和冷却过程。远离焊缝处(位置A1、A2)的温度梯度远小于近焊缝处(位置A3)的,说明靠近热源区域的热量比较集中。模拟的温度分布曲线与试验结果吻合性较好(误差小于4.6%),表明模拟结果可靠。

图4 试验与模拟获得的焊缝熔池形貌Fig.4 Morphology of weld pool obtained by experiment and simulation

图5 试验和模拟各位置的温度分布曲线Fig.5 Curve of temperature distribution of each positions of experiment and simulation

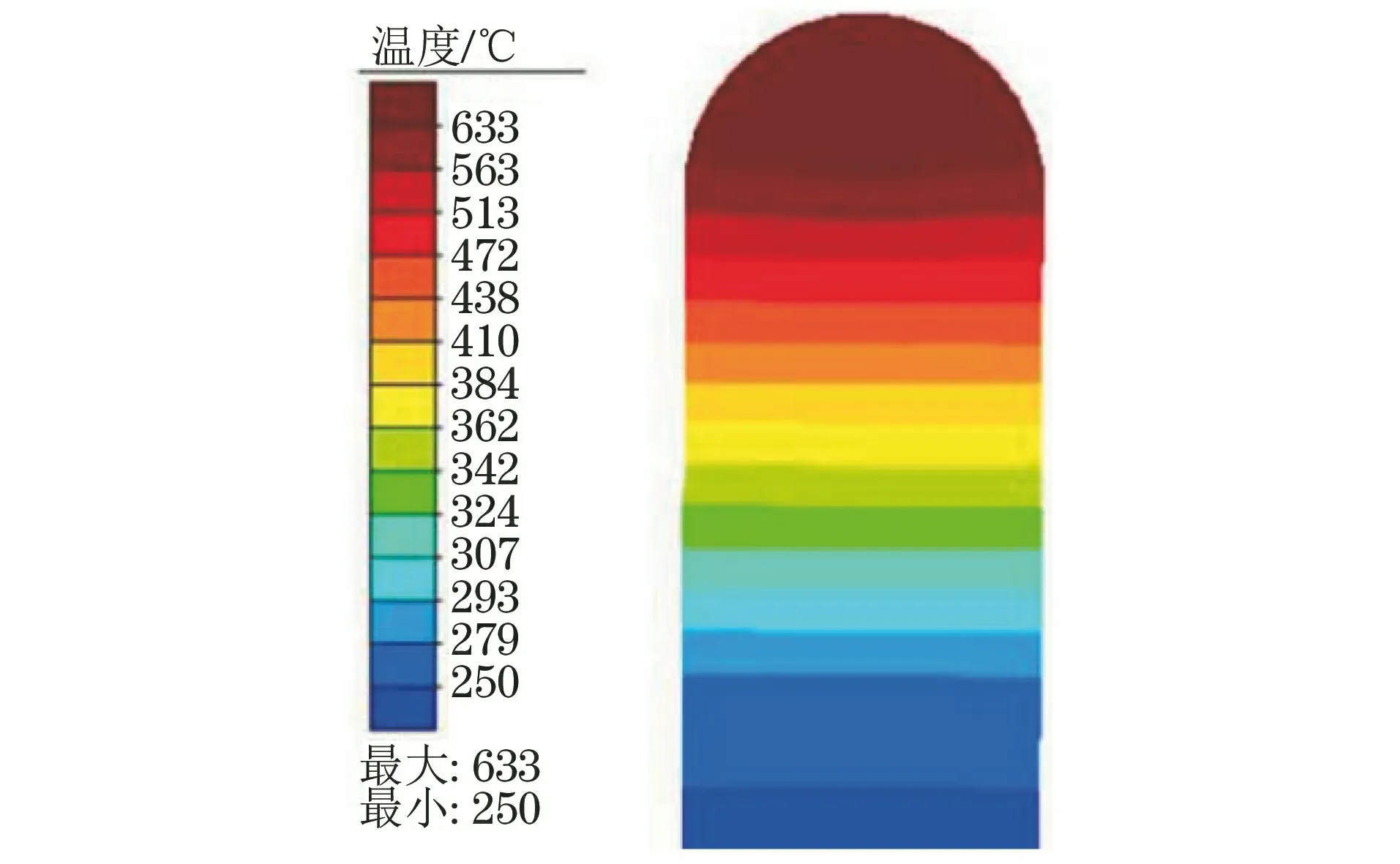

由图6可以看出:模拟得到的焊接接头截面的等温线分布呈水平状,靠近焊缝表面的最高温度达633 ℃,为焊缝熔合线中间的温度;沿远离焊缝熔合线的方向,温度逐渐降低;在截面上距焊缝表面相同位置的温度差极小。可以判断,在垂直于试板表面截取试样,可获得各微区的等效试样。

图6 焊接接头截面的温度分布云图Fig.6 Temperature distribution contour of welded joint section

1.3 温度与拉伸性能的关系

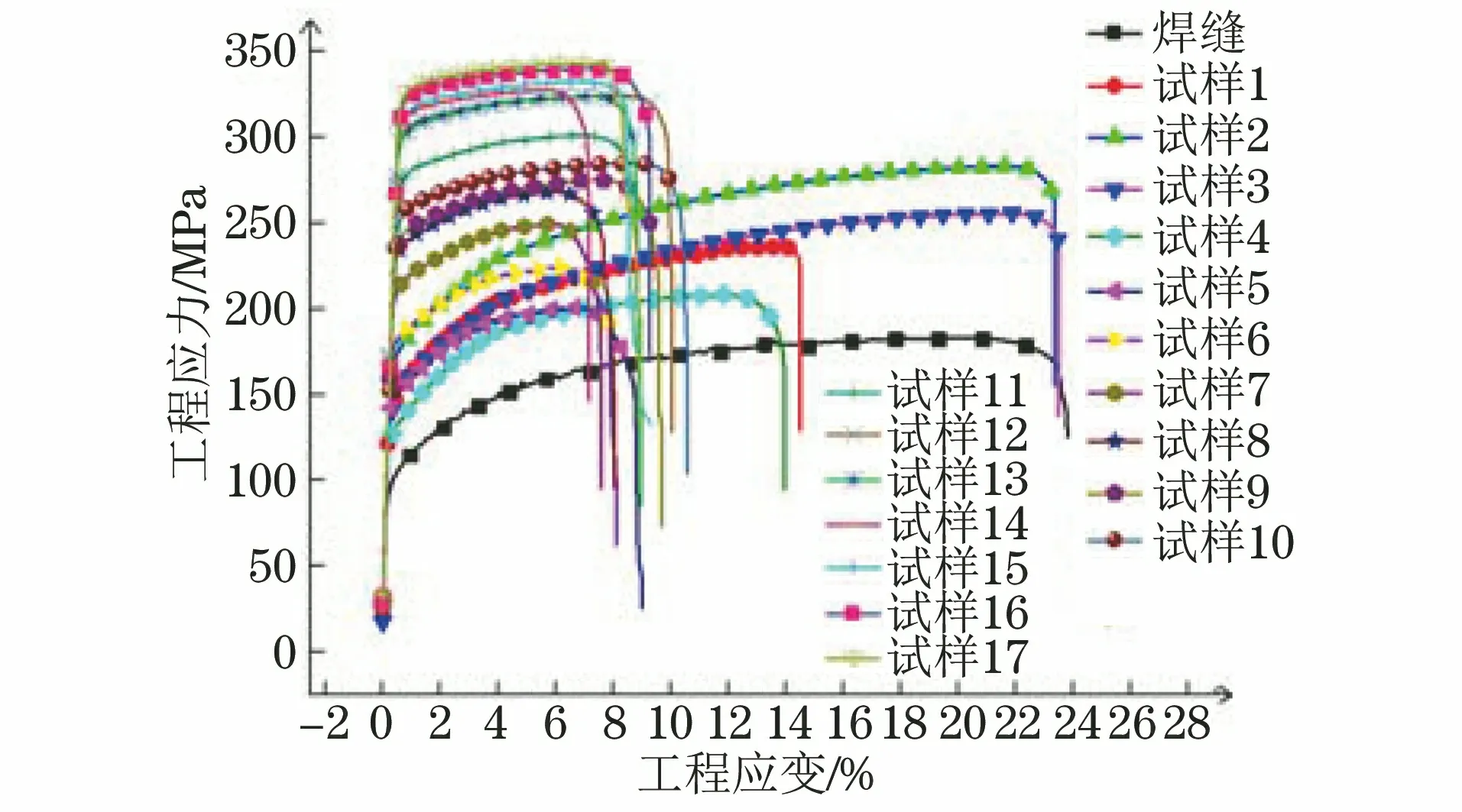

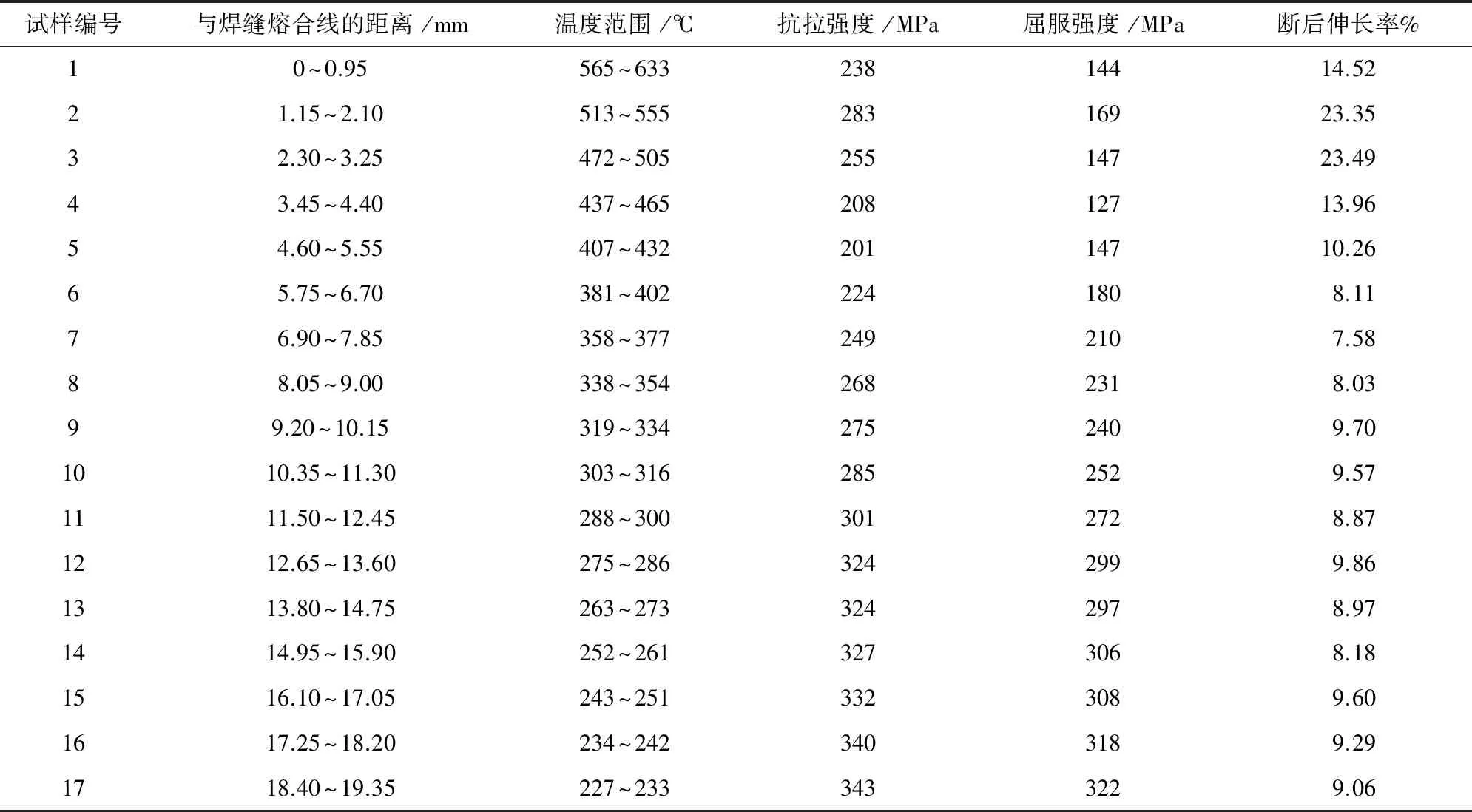

由图7可以看出:随着与熔合线距离的增大,试样的抗拉强度先减小后增大;试样2和3的断后伸长率分别为23.35%,23.49%,明显高于其他各微区试样的,可见试样2和3所在位置具有较好的塑性变形能力;试样5的抗拉强度最低,为201 MPa,强度系数约58.6%;试样16和17的抗拉强度分别为340,343 MPa,断后伸长率分别为9.29%,9.06%,与母材的相当,可以推断从试样16所在的位置开始,材料的拉伸性能不再受焊接热的影响。因此,热影响区包含试样1~15所在的位置,宽度约17 mm。

图7 不同位置试样的工程应力-应变曲线Fig.7 Engineering stress-strain curve of sample at different positions

考虑线切割的加工误差(钼丝直径0.2 mm)及拉伸试样的厚度,结合温度模拟和拉伸试验结果,建立了不同位置试样的拉伸性能与所处的温度范围之间的关系,如表2所示。

表2 不同位置试样的拉伸性能与所处温度范围之间的关系Table 2 Relationship between tensile properties and temperature range of samples at different locations

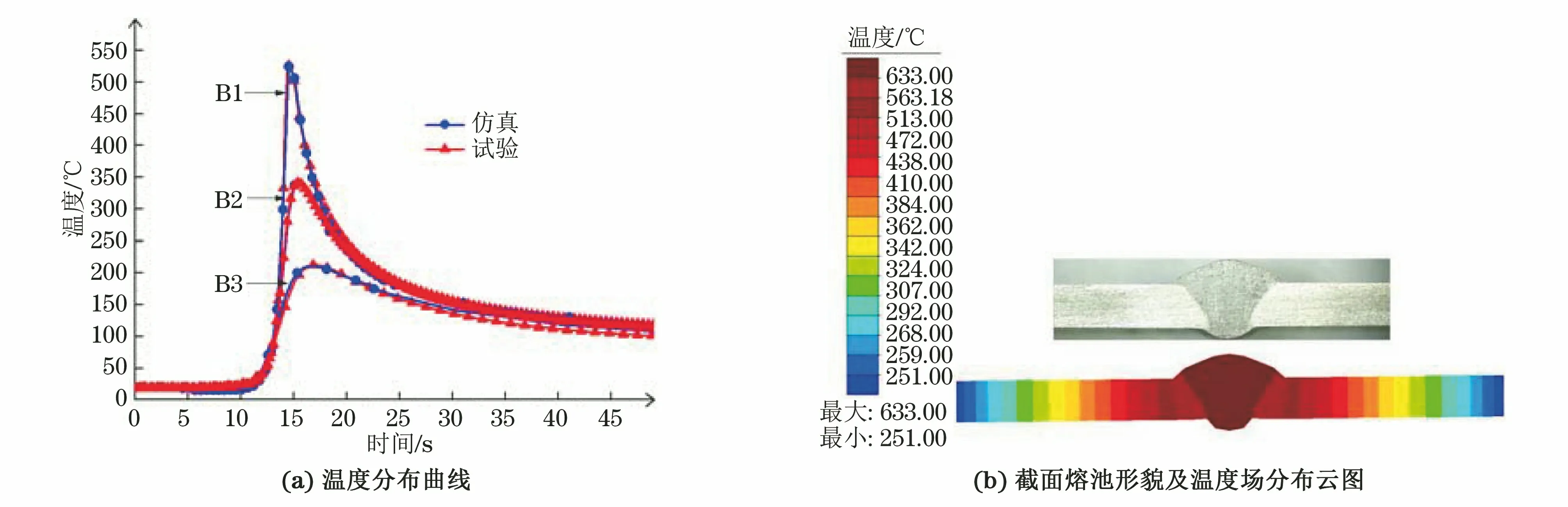

图11 接头不同位置温度分布曲线和截面熔池形貌以及温度场分布云图Fig.11 Temperature distribution curve, section molten pool morphology and temperature field distribution contour at different position of joint: (a) temperature distribution curve of joint and (b) molten pool morphology and temperature field distribution contour of section

2 接头拉伸性能的模拟及验证

2.1 试样制备与试验方法

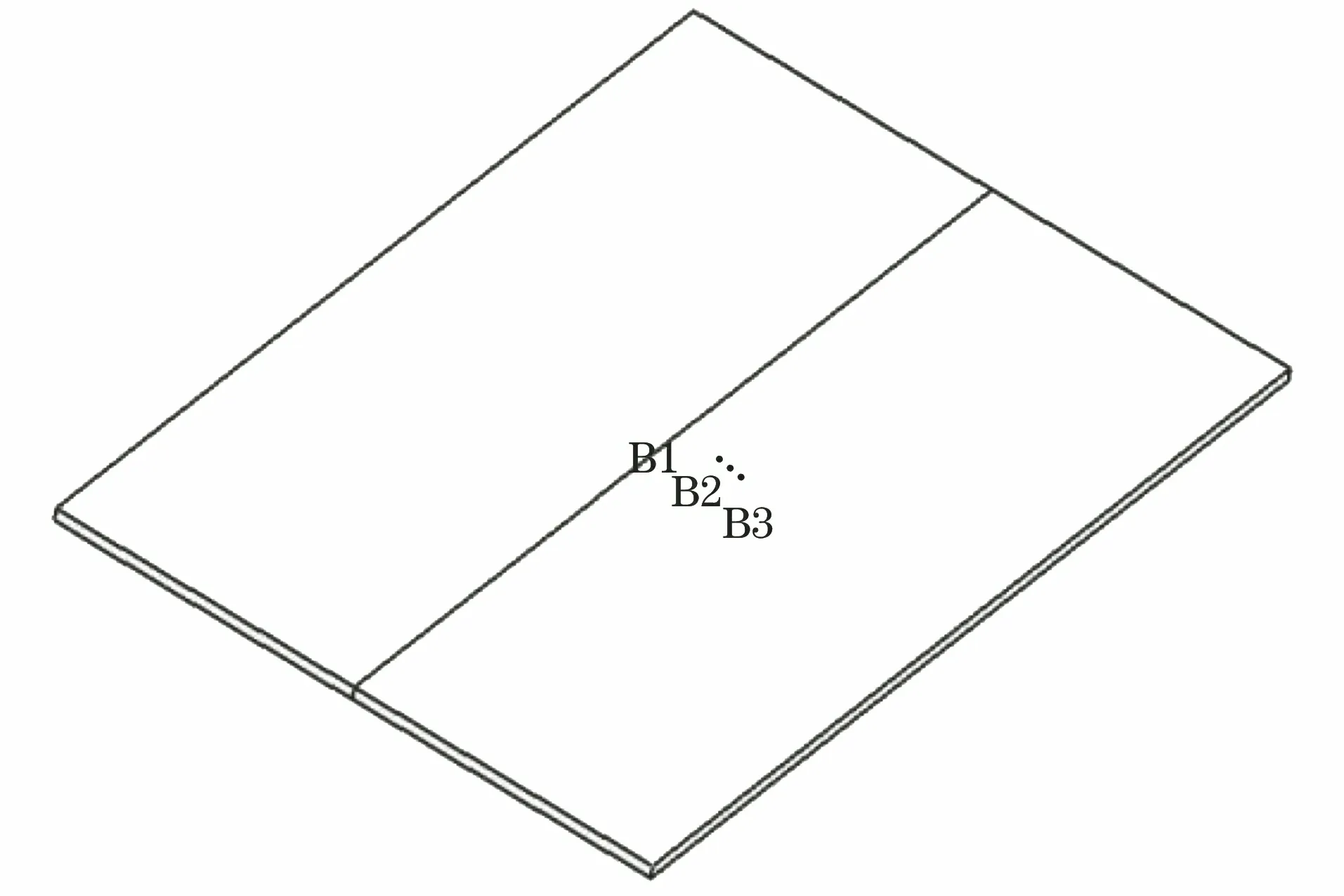

对富丽华公司挤压生产的同一批次6061-T6铝板进行对接焊,尺寸为300 mm×150 mm×3 mm,焊接设备采用DP400型OTC双脉冲MIG焊机,焊接速度为60 cm·min-1,焊接电流85 A,保护气体为99.999%(纯度)的氩气,气体流量为20 L·min-1。焊接过程中,采用K型热电偶对距焊缝中心5,10,15 mm处的B1、B2、B3点进行温度测试,如图8所示。接头拉伸试验在Instron 3369型万能试验机上进行,拉伸速度为2 mm·min-1,试样尺寸根据GB/T 2651-2008制定,如图9所示。

图8 温度测试位置Fig.8 Temperature tested position

图9 拉伸试样尺寸Fig.9 Size of tensile sample

2.2 焊接温度场的模拟及验证

采用Simufact软件的焊接分析平台,根据铝板及工装的实际尺寸,建立三维有限元模型并进行网格划分。网格采用三维8节点单元,为兼顾计算效率和仿真精度,母材和焊缝网格的最小尺寸划分为1 mm×1 mm×2 mm,节点总数为185 126,单元总数为137 700,网格模型如图10所示,相关材料参数及边界条件与章节1.2一致。

图10 有限元网格模型Fig.10 Finite element mesh model

由图11可以看出,模拟与试验测得的接头温度分布曲线的吻合度较高(误差小于2.63%),熔池形貌的一致性也较好,表明模拟能较准确地反映焊接接头真实的温度分布情况,可根据温度场的模拟结果对后续拉伸仿真模拟的网格模型进行分区。

2.3 接头拉伸性能的模拟及验证

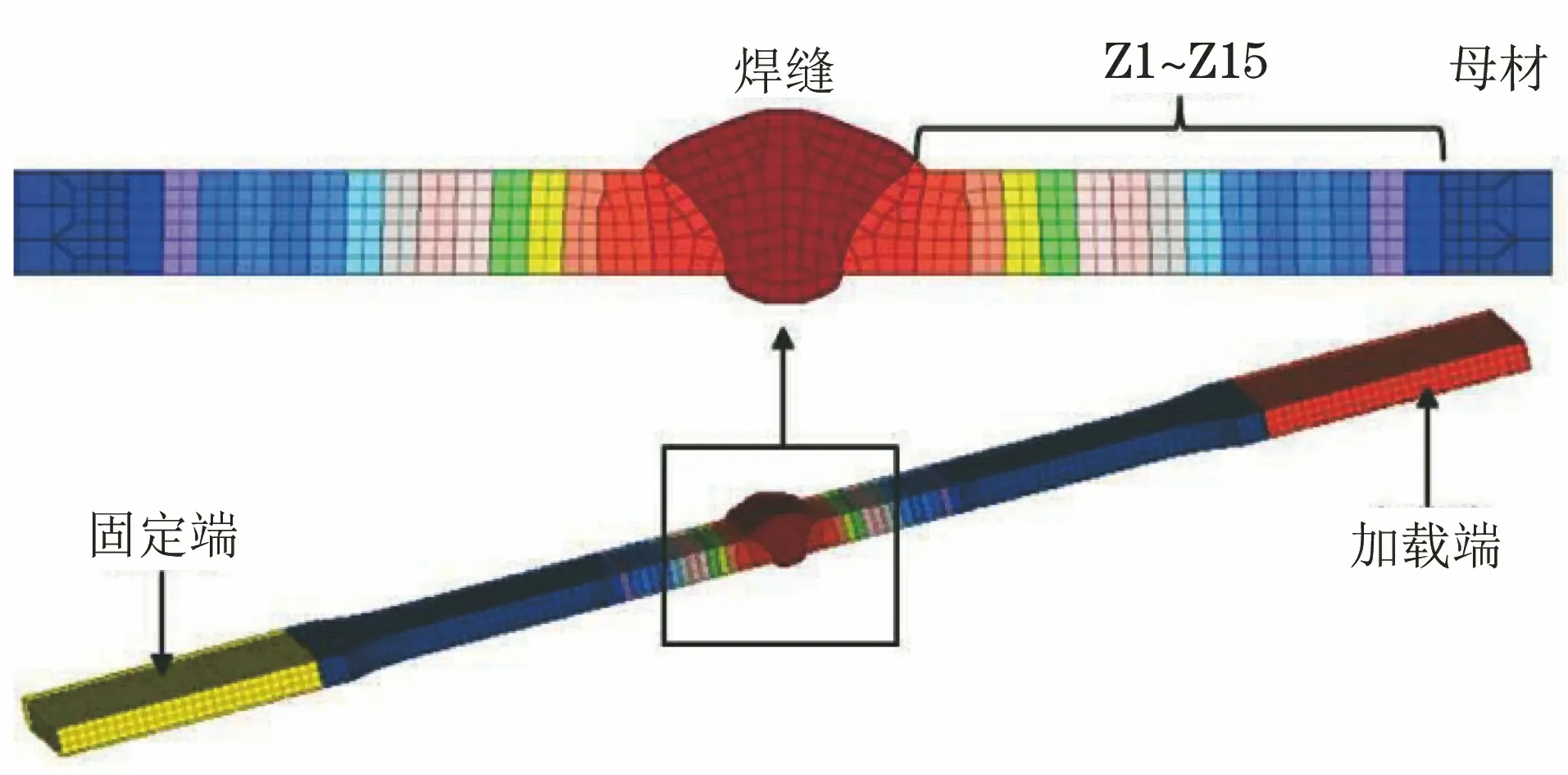

根据准静态拉伸试样的实际尺寸建立拉伸过程的有限元仿真模型,模型采用8节点网格单元,整个模型节点总数为19 374,网格总数为14 668;选择MAT24号材料卡片,考虑到仿真精度和计算效率,将靠近焊缝位置(距离焊缝中心3.8~19 mm)的网格尺寸划分为0.5 mm×0.5 mm×1 mm,远离焊缝位置的网格尺寸划分为1 mm×1 mm×1 mm。结合表2和图11(b),将接头位于555~633 ℃的网格划为Z1区,并赋予试样1的拉伸性能,温度位于505~555 ℃的网格划为Z2区,并赋予试样2的拉伸性能,以此类推,最后将低于试样16温度范围的区域划分为母材区,分区后的仿真模型如图12所示。网格模型分区完成后,将测得的各区域的拉伸性能赋予到有限元模型中,然后约束固定端的全部自由度,在加载端施加速度为2 mm·min-1的载荷,网格单元采用全积分单元的方式进行仿真模拟。

图12 对接接头的网格模型Fig.12 Mesh model of butt joint

采用Hollomon幂指数硬化模型表征材料在塑性阶段的加工硬化状态,表达式为

σT=K(εT)n

(2)

式中:εT为真应变;K为强化系数;n为硬化指数;σT为真应力。

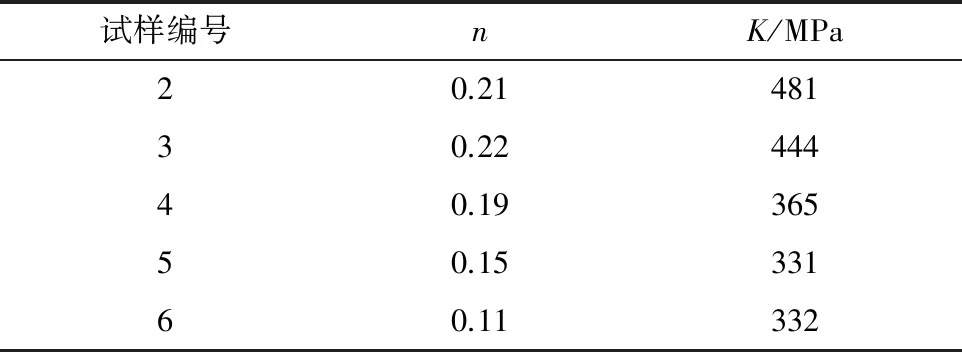

硬化曲线主要表征材料在大变形下的应力与应变的关系,根据试验结果可知,应变较大的位置主要在热影响区,因此仿真时主要对试样2~6(对应Z2~Z6区域的网格)的真应力-应变曲线进行拟合,各区域的材料性能参数见表3。仿真中断裂失效采用GISSMO模型模拟,在LS-DYNA仿真中用MAT_ADD_EROSION设置GISSMO的失效准则卡片,添加GISSMO失效相关参数。

表3 拟合得到的各区域的材料性能参数Table 3 The properties parameters of each region materialby fitting

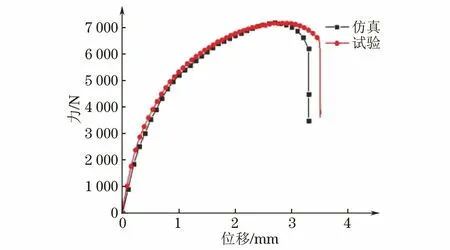

由图13可以看出:弹性变形阶段,接头试样在拉伸过程中的力随位移呈线性变化;随着位移量继续增加,试样发生塑性变形,力与位移的变化逐渐呈非线性变化,位移量为3.5 mm时,试样发生断裂失效;仿真模拟与试验的峰值力分别为7 182,7 172 N,误差为0.1%,断裂失效时的位移分别为3.3,3.5mm,误差为5.7%。这表明仿真模拟与试验结果的一致性较好,将焊接接头等效为不同热状态材料进行有限元仿真预测的方法可行,预测精度可满足工程需要,这对其他形式接头的强度仿真预测具有一定的参考价值。

图13 6061-T6铝合金MIG焊接头拉伸测试时的力-位移曲线Fig.13 Force-displacement curve of MIG welded joint of 6061-T6 aluminum alloy under tensile test

3 结 论

(1) 6061-T6铝合金MIG焊接头微区温度场及焊缝熔池形貌的仿真模拟与试验结果的吻合性较好,仿真模拟的结果可靠。

(2) 将焊接接头等效为不同热状态材料建立的精细模型对接头拉伸性能的预测具有可靠性;接头拉伸仿真模拟与试验的峰值力的误差仅为0.1%,断裂失效时的位移误差仅为5.7%,根据温度分布将热影响区网格划分为不同热状态可以有效预测焊接接头的性能。