油气井射孔技术现状及发展探析

陈锋,杨登波,唐凯,袁吉诚

(中国石油集团测井有限公司西南分公司,重庆400021)

0 引 言

射孔在油气开发中扮演的角色经历了从打开油气通道,到保护油气层以提高完井效果,再到与增产措施结合以进一步解放油气层的变化。尤其是随着非常规油气资源的开发,射孔不再是获得产能的直接手段,而是加砂压裂或酸化压裂等增产措施的一个前置环节,射孔孔眼在经过了压裂流体冲蚀和支撑剂打磨之后才变成最终的油气产出通道。因此,射孔首先直接影响增产措施实施和效果,再间接影响油气井产能。

射孔的角色变化是伴随着射孔器技术、射孔检测及评价技术、射孔工艺技术、射孔优化及软件技术等发展的,从这些方面对射孔技术进行梳理总结,对比中国与国外技术现状并找出差距,探析发展方向,以推动射孔技术发展,使其能够更好地为油气开发服务。

1 射孔基础研究现状

在射孔基础研究方面,国外油服公司大多建立了具备高温高压检测、射流CT扫描分析、射孔流动效能评价等功能的射孔实验室,具有完整的研究体系和成熟的理论基础,拥有大量的试验数据对理论模型进行支撑,开发了成熟的射孔软件系统。中国在射孔理论研究、射孔模拟软件开发、模拟地层条件下的射孔器性能测试评价等方面较落后,射孔技术及产品的原创能力较差。

中国模拟地层条件射孔打靶的试验装置最高耐压210 MPa、最高耐温260 ℃,与国外先进试验装置最高耐压345 MPa、最高耐温288 ℃有较大差距。受限于分析评价手段不足,中国射孔器地面打靶性能评价仍以常温常压API水泥靶测试(API RP 19B 第1部分)为主,而国外更加注重真实地层条件下的模拟岩石打靶测试分析(API RP 19B 第4部分),射孔器性能评价与特定岩石物理及储层条件结合更加紧密。在射孔器井下性能测试评价方面,Glyn Roberts EV[1]在2018年北美射孔研讨会上提出了一种利用井下实时高清视频及图像处理技术测量射孔孔径的方法。大庆油田有限责任公司试油试采分公司研发了一种利用机械动力装置和金属探针测量井下射孔孔道深度的检测技术[2],但还处于初步应用阶段。

国外更加注重射孔与地质、工程一体化的结合,即综合利用地质、物探、测井、录井、压裂等多专业知识开展射孔方案优化。中国的射孔—地质一体化研究还处于萌芽阶段,国外通过大量的基础研究、室内及现场试验,开发了功能强大的模拟软件并商业化应用。任岚等[3]建立了分簇裂缝扩展下的动态储层改造体积(Stimulated Reservoir Volume,SRV)计算模型,提出了射孔簇间距优化设计方法。单清林等[4]采用数值计算与真三轴水力压裂物模实验相结合的方法,研究了水平井射孔参数对近井筒裂缝形态及孔眼处起裂压力分布规律的影响,提出了射孔参数优化方法。斯伦贝谢公司在多个非常规油气区块开展了地质模型、力学模型和压裂模型的三维建模技术研究,开发了Mangrove软件,能根据每口井的地质工程资料,完成射孔分段分簇优化设计。

2 射孔技术现状

2.1 常规射孔技术现状

2.1.1 常规射孔器

常规射孔器主要朝着高温、高压、深穿透方向发展。目前中国射孔器最高耐温230 ℃/72 h,斯伦贝谢公司射孔器最高耐温260 ℃/100 h,哈里伯顿公司射孔器最高耐温250 ℃/100 h,贝克休斯公司射孔器最高耐温243 ℃/100 h,中国较国外水平还有一定差距。中国石油集团测井有限公司研制的射孔器最高耐压245 MPa,与国外处于同一水平。Dyna Energetics公司推出的114型DP3射孔弹穿深达到1 814 mm,代表国外最高水平,大庆油田射孔器材有限公司2018年研制的127型超深穿透射孔弹穿深达2 091 mm,处于世界领先水平。

2.1.2 常规射孔配套工具

国外近年来出现了智能声波起爆装置、自动起爆系统、智能电子起爆系统、枪间延时射孔系统、防碎屑装置、放射性深度定位装置等。中国研发了超高温超高压压力起爆装置、高温高压伽马-磁定位组合仪、增压装置、编码控制声波多级起爆装置、智能控制多级起爆装置等。与国外相比,国产射孔配套工具在耐高温高压及耐高频震动性能、智能控制水平等方面还有待提高。

2.1.3 常规射孔配套软件

国外油服公司开发了功能完善的射孔软件,如斯伦贝谢公司的SPAN射孔分析软件、哈里伯顿公司的PerfPro及PulseFrac优化设计软件、贝克休斯公司的Terra系列软件,可为射孔方案优化、施工安全保障提供重要支撑。中国针对射孔设计优化、管柱安全分析等问题也开发了配套软件。大庆油田有限责任公司研发了常规射孔、复合射孔、水平井射孔、动态负压射孔优化及射后产能预测软件;中国石油大学(华东)开发了多级脉冲气体加载压裂水平井模拟计算软件[5];中国石油集团测井有限公司开发了管柱传输射孔激动压力计算、射孔管柱及套管动态响应分析软件。国产射孔配套软件与国外相比仍然存在一定差距,主要表现为软件功能单一、系统集成性较差、缺乏大量的基础试验数据作修正,整体成熟度不高。

2.1.4 常规射孔工艺

在超高温超高压射孔方面,国外油服公司作业能力领先于中国。贝克休斯公司的超高温超高压射孔技术在墨西哥湾应用最高作业压力238 MPa,最高井温243 ℃。中国石油集团测井有限公司的210 ℃/210 MPa超高温超高压射孔技术[6]在KS134井、CT3井分别创造了中国管柱传输射孔最高作业压力183.5 MPa、最高井温210 ℃施工纪录。

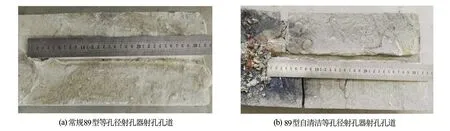

图1 两种等孔径射孔器射孔孔道对比

在联作射孔方面,国外的射孔测试联作技术应用广泛,一趟管柱可实现多个层段的分层射孔测试,使其对勘探井地层的认识更详尽、更准确,也为开发井的优化设计提供了更真实的依据。中国石油大港油田公司勘探开发研究院联合中国石油集团测井有限公司研发了一趟管柱分层分时射孔测试联作技术[7],在大港油田进行了初步应用,实现了两层射孔测试分层分时作业,但与国外技术水平还有一定差距。川庆钻探工程有限公司针对高温超高压超深井试油难点,发展了投球型射孔酸化测试联作、射孔酸化测试封堵联作、射孔酸化测试完井投产联作等工艺[8-9]。中海油田服务股份有限公司开发了随钻测量射孔联作、电潜泵射孔联作等工艺。中石化江汉石油工程有限公司测录井公司开发了全通径射孔下抽油泵联作、全通径射孔酸化(加砂)压裂联作、全通径射孔(酸化)压裂测试联作等工艺[10]。

在负压射孔及复合射孔方面,中国与国外技术水平差距较小,国外在安全控制及基于产能预测的参数优化等方面做得更好。大庆油田有限责任公司将机械开孔式动态负压射孔[11]与复合射孔联作,实现了“正压造缝”与“负压清洗”的有机结合。中海石油(中国)有限公司研发了超长跨距多点起爆负压射孔技术[12],具备一趟管柱负压射开大间距多层段的能力。中石化胜利石油工程有限公司测井公司将动态负压射孔与负压反排技术结合,实现了射孔、反排的二次负压效果。在内置式复合射孔方面,北方斯伦贝谢油田技术(西安)有限公司开发了三级装药的多脉冲射孔器,在避免三级火药燃烧峰值压力叠加对枪体造成破坏的同时,延长了火药有效作用时间。

在特殊射孔工艺方面,中国推动了同层啮合射孔[13]、同孔重复射孔[14]等技术的发展,发明了二次爆炸射孔技术[15]、后效复合射孔技术[16]、非爆扩容射孔技术[17]、定方位定射角射孔技术[18,19]、投棒输电多级射孔技术[20]。国外发展了高温高压全通径射孔技术,拓展了技术应用范围,研发了模块化的定方位射孔技术,施工效率更高。

2.2 非常规射孔技术现状

2.2.1 非常规射孔器

北美地区约70%的非常规油气射孔使用等孔径射孔器,斯伦贝谢公司的Stimstream系列、哈里伯顿公司的MaxFrac系列、贝克休斯公司的TrueJet系列等孔径射孔器孔径偏差为2.1%~9.2%。中国研发了多种型号的等孔径射孔器,其孔径偏差一般在10%以内[21],在川南页岩气分簇射孔中得到全面推广。四川石油射孔器材有限责任公司研发了89型自清洁等孔径射孔器,射孔孔道容积较常规89型等孔径射孔器提高36.5%(见图1)。

国外公司针对非常规油气井压裂需求,开发了特殊射孔器,如贝克休斯公司推出了FracConnect压裂射孔系统,GeoDynamics公司研发了FracPlane Alpha平面射孔器,Allied-Horizontal公司开发了FocusShot集中射孔器,Hunting Titan公司推出了可实现100级点火的H-2平面射孔系统。中国开发了系列定面、定向分簇射孔器,现场应用效果显著。中国石油勘探开发研究院和中国石油吉林油田公司融合定面射孔、定射角射孔及定方位射孔技术优势,研发了3D射孔技术[22]。

在模块化射孔枪方面,斯伦贝谢公司已从第1代Fractal Flex模块枪发展到第2代TEMPO多参数仪模块枪,Hunting Titan公司开发了全触点连接的H-1模块化射孔枪,哈里伯顿公司研发了Velocity模块化射孔枪,均有较广泛的应用。中国石油集团测井有限公司研发了中国首套模块化射孔枪,在川南页岩气初步应用1 500余套。国产模块化射孔枪在应用规模及技术成熟可靠度方面与国外还有一定差距。

2.2.2 非常规射孔配套工具及装备

非常规射孔作业主要以电缆传输为主,因此,离不开电缆及防喷装置。在北美页岩油气区块,铠装钢丝电缆逐渐被光滑电缆代替,其中,斯伦贝谢公司约90%桥射联作使用光滑电缆,哈里伯顿公司应用光滑电缆占比约为50%。光滑电缆无需注脂密封,简化了电缆防喷设备,还能减小起下摩阻,提高电缆运行效率。目前,中国石油集团测井有限公司引进了光滑电缆,但还未见应用报道。中国的桥射联作仍以8 mm铠装钢丝电缆为主,配套使用电缆防喷装置。在引进和消化国外技术的基础上,中国推出了插拔式井口快速连接装置,在工厂化桥射联作中推广应用(见图2)。

桥射联作分段工具大致经历了易钻复合桥塞、大通径桥塞、可溶桥塞(球座)等发展阶段,北美地区主要以易钻复合桥塞、可溶桥塞应用为主,中国以可溶桥塞应用为主(见图3)。在桥塞坐封工具方面,国外已普遍采用一次性坐封工具,装配长度短、效率高,目前中国也有同类产品,并在多个非常规油气区块初步应用。

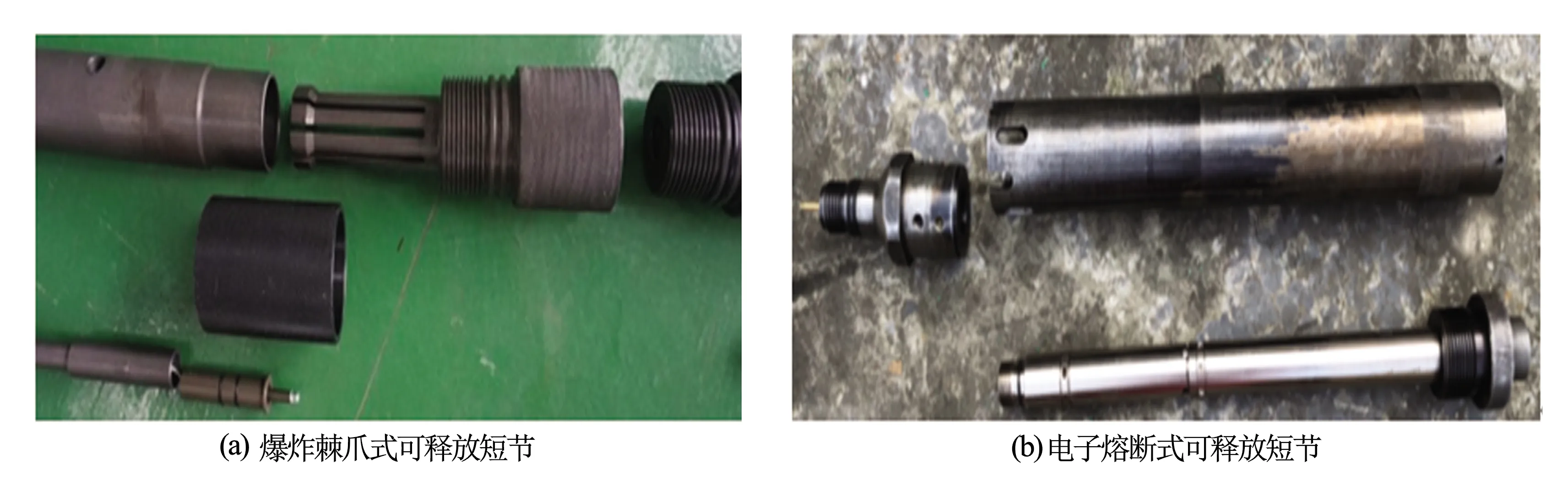

特殊工具方面,国外配套完善了井下张力、可释放短节等工具,并根据井况及甲方需求选择性应用。中国石油集团测井有限公司将井下张力、可释放短节(见图4)及震击解卡器等纳入了桥射联作辅助工具标准化配置,但应用较少。

图2 插拔式井口快速连接装置及现场应用

图3 桥射联作分段工具

图4 可释放短节

2.2.3 非常规射孔配套软件

国内外针对非常规射孔作业均设计开发了泵送程序及泵送状态监测软件,技术水平相当。如斯伦贝谢公司的Tool Planner软件、美国国民油井华高公司的Cerberus软件,具备泵送排量及速度设计、地面及缆头张力计算、管串通过能力分析等功能。哈里伯顿公司的泵送状态监测软件将各项参数集成到一个可视化软件平台,便于泵送操作手准确、及时地了解泵送状态,提高了施工安全性。中国石油集团测井有限公司自主开发了管串通过能力分析软件、泵送模拟软件、智能泵送系统,在多个非常规油气区块推广应用。中石化胜利石油工程有限公司测井公司联合中国石油大学(华东)开发了水平井射孔与桥塞联作管串泵送排量设计软件[23],具有三维井眼轨迹建模、泵送起始深度及地面电缆张力计算、排量设计等功能。

2.2.4 非常规射孔技术

非常规射孔主要有连续油管传输分簇射孔、牵引器输送分簇射孔及电缆泵送桥射联作等。连续油管传输分簇射孔技术主要有内置电缆式、智能起爆式及火工隔板延时式3种[24]。中国主要以火工隔板延时式为主,与国外的差距在于还未实现桥塞坐封与分簇射孔联作。在智能起爆式方面,国产智能点火系统的稳定可靠性与国外有较大差距。在牵引器输送分簇射孔方面,国内外的技术差距在于爬行速度,斯伦贝谢公司的TuffTRAC牵引器最大爬行速度可达975 m/h,国产牵引器大多速度仅为300~600 m/h。在电缆泵送桥射联作工艺方面,国外因井况条件好、辅助工具设备软件配套完善、工艺技术指标先进等原因,施工时效和人员工作效率高于中国。以斯伦贝谢公司为例,单班作业人数仅有3~4人,电缆直井段起下及水平段泵送速度约为9 000 m/h,在井深6 000 m井作业,单段时效2.0~2.5 h,单井日均施工6~8段,平台井日均施工6~18段;中国一般单班作业人数6~8人,电缆直井段起下速度6 000 m/h,水平段泵送速度4 000~6 000 m/h,在井深6 000 m井作业,单段时效2.7~3.2 h,单井日均施工3~6段,平台井日均施工6~12段。

3 射孔器制造及标准化发展现状

3.1 射孔器制造技术现状

国外大部分厂家基本实现射孔器制造自动化,射孔弹压罩压力、装药重量、压弹重量等均由自动控制系统实现精准控制,产品质量稳定。国产射孔器的自动化制造能力与国外差距正在缩小,四川石油射孔器材有限责任公司、大庆油田射孔器材有限公司均建立了射孔弹自动化生产车间,但目前只实现了药型罩压制、射孔弹压装等单个工序的自动化。北方斯伦贝谢油田技术(西安)有限公司通过引进国外生产线实现了射孔弹全自动化生产,并经过自主优化改进将生产效率提升30%。

3.2 射孔器材标准化发展现状

国外提出了射孔器材超市的新概念,并广泛应用在模块枪生产中,射孔枪、射孔弹等均按照统一接口和标准生产,通用互换性强。近年来,中国加强了射孔器材的标准化工作。长城钻探工程有限公司开展了射孔器材设计标准化、质量检验及验收规范化等工作[25],使射孔器材共享和保供效率明显提升。中国石油天然气集团有限公司发布了《油气井通用射孔器材设计规范》,规定了射孔枪及配件、射孔弹外形、配套工具的设计要求,实现了射孔器材的通用互换。

4 射孔技术发展探析

完善射孔技术研究体系,提高射孔技术基础研究水平和原始创新能力,是射孔技术高质量发展的基础。中国应加强射孔技术基础研究实验室建设及设备配套,开展射孔爆轰测试、射流分析、爆炸力学分析等基础研究,将射孔模拟分析与爆炸力学试验结合,通过试验数据优化模型,建立更加完善的射孔基础研究体系。中国石油集团测井重点实验室射孔技术研究室作为中国唯一的射孔重点实验室,应加强与高校及同行之间的合作交流,共同将实验室打造为中国射孔行业技术研发及基础试验的重要平台。

在射孔器材研发方面,建议基于地层及油气藏特征,综合考虑射孔穿深、孔径、孔密等参数,使射孔效果达到最优。在深层油气井中,储层压力增大对射孔穿深衰减的影响非常大,为此有必要研制特深穿透射孔器。针对非均质性强、地层条件复杂的储层,如玛湖砂砾岩储层,研发高孔密深穿透射孔器[26]。为适应非常规油气水平井压裂“短段多簇”的发展思路,建议开发无导线及无导爆索的平面射孔器,减少中间连接环节,增加单趟管柱射孔簇数。

在射孔器性能检测评价方面,应完善模拟储层环境的射孔器性能评价技术和标准,开展模拟储层条件下的射孔打靶测试,同时发展井下射孔效果检测技术,建立射孔器与各种地层的适用性关系,为射孔器优化设计及施工器材优选提供更有价值的参考依据。

在射孔器制造方面,建议加快建设射孔枪及配套器材自动化加工车间,建成射孔弹全工序自动化生产线,提高生产效率,提升产品质量稳定性。在射孔器材标准化方面,中国还需要打破企业间的标准壁垒,实现整个行业的器材标准统一,扩大油田用户的器材选择范围,实现优化组合,提升经济效益。

在射孔软件开发方面,建议对现有的软件进行深度融合,开发集射孔参数优化、射孔井筒压力计算、射孔管柱和套管安全性评价、射孔对压裂效果影响分析及射后产能预测等功能于一体的射孔软件平台,完善射孔研发及生产支撑技术体系。

在射孔工艺研究方面,针对深层、超深层油气井射孔作业压力高、井温高(超过230 ℃)、管柱受力复杂等难点,攻关研究245 MPa/260 ℃超高温超高压射孔技术。针对非常规油气藏,重点开展降低地层破裂压力、诱导压裂裂缝走向、提高缝网复杂程度的配套射孔工艺研究,同时需要进一步加强新工艺新技术推广以提升作业效率、降低人工成本。针对套变井况,还需进一步完善连续油管传输射孔作业能力,实现桥塞坐封与分簇射孔联作,减少连续油管下井次数,以提高套变井施工效率。针对薄差层、含边底水油层、水淹层剩余油等边际油气藏,开展一趟管柱分层分时射孔测试联作、定向/变密度控水射孔[27-28]等特殊工艺研究及应用。针对特殊施工需求,如套管外布设有光纤,射孔必须避开光纤,对射孔方位的控制要求相当高,尤其是长水平段井分簇射孔,避开光纤射孔难度更大,目前中国还没有成熟技术,亟需攻关,开展非火工类射孔技术研究也是长远发展方向。

在射孔交流合作方面,对内应加强与油田用户及各专业化公司的交流合作,多专业协作推动技术发展以满足生产需求;对外应借助中俄国际测井学术研讨会、北美射孔研讨会等平台,加强与国际先进油服公司的交流,及时跟进国外技术发展方向,积极推介中国优势技术及产品,提高国际同行对中国射孔技术发展成果的认可度,努力争取国际性行业标准的制修订话语权,提升中国油气井射孔技术在全球行业的地位。

5 结束语

随着油气资源开发对象的丰富,射孔技术的内涵在不断发展,射孔在油气开发环节中的作用和地位也在不断变化。射孔是一项涉及多学科内容的特殊技术,其发展是整个系统的进步。只有坚持基础理论研究、研发创新、生产制造、工程应用、效果评价及技术优化等全方位一体化发展思路不改变,才能不断适应油气开发对射孔提出的各种挑战。

致谢:国外射孔技术现状数据主要来源于中国石油工程技术分公司赴美国射孔新技术考察报告,在此表示感谢。