环氧复合沥青嵌固抗滑薄层粘结及抗剪性能分析

王家主

(1.福建省交通科研院有限公司,福州 350004;2.近海公路建设与养护新材料技术应用交通运输行业研发中心,福州 350004)

1 前言

在传统的封层技术中,喷洒的胶结料一般为普通乳化沥青或稀释沥青,少数重交通条件的工程采用SBR 改性乳化沥青或者热喷洒SBS 改性沥青,但大多项目由于粘结不良[1-2]通常在通车后1 年左右即开始出现骨料脱落、松散的病害现象,其主要原因一方面是由于采用的胶结料粘结和耐老化性能较差;另一方面是沥青在高温条件下的抗剪切能力较差,在高温和重交通的影响下,骨料发生推移进而脱落松散。 而以SBS 改性乳化沥青为基体,通过引入高性能的水性环氧树脂,复合而成的胶结料具有优异粘结[3-4]和渗透性能,与玄武岩等石料粘结牢固,与原路面嵌固,在工程应用中展现出良好的路用性能和耐久性。 本文对用上述胶结料(不同掺配比)和1~3 mm 玄武岩制备得到的嵌固抗滑薄层,通过室内试验对其与基底沥青混凝土的粘结性能和抗剪性能进行评价,其中,层间粘结性能采用拉拔强度和脱石率2 个指标。

2 粘结性能评价

2.1 拉拔强度

拉拔强度试验是针对胶结料自身粘结能力的评价, 重点表征封层胶结料与原路面层间粘结的强度。

2.1.1 试验方法

测试的方法及步骤如下:

(1)按照《公路工程沥青及沥青混合料试验规程》的要求,用轮碾成型法制作AC-13 型沥青混凝土车辙试验试块,规格为300 mm×300 mm×50 mm。胶结料为I-D 型SBS 改性沥青, 最佳油石比为5.0%。 混合料的空隙率为4.2%,其它指标均满足相关规范要求。

(2)利用切割锯将车辙板切割成120 mm×90 mm×40 mm 的沥青混凝土块,采用切割面进行试验。

(3)在试块上方利用氟橡胶围成一个内部尺寸为40 mm×40 mm×2 mm 的方框,并用胶进行固定,使氟橡胶与试块表面紧密贴合。

(4)在试块表面方框倒入约3.5 g 胶结料,待胶结料基本流平后,用刮板将胶结料表面刮平,操作过程如图1 所示。

(5)将试件放置在室温下养生24 h,揭去硅橡胶框,形成待测试块,如图2 所示。 然后在拉拔头上涂抹环氧树脂,黏结到胶结料表面,固化24 h 后,将拉拔试验机读数清零, 启动拉拔试验机进行测试,直至试件破坏,记录拉拔力读数F。

(6)按照P=F/πr2计算拉拔强度,式中P 为胶结料拉拔强度,F 为拉拔力,r 为拉拔头半径。

图1 拉拔试块制作过程

图2 拉拔试件及试验装置

2.1.2 胶结料层间粘结强度分析选用3 类胶结料进行拉拔强度对比:(1)SBS 改性乳化沥青;(2)水性环氧树脂;⑶利用SBS 改性乳化沥青、 水性环氧树脂复配而成的复合型胶结料(标记为环氧/沥青复合型胶结料),控制水性环氧树脂体系的掺量分别为10%、25%、40%。 3 种胶结料的拉拔强度测试结果如表1 和图3 所示,拉拔试验的破坏界面如图4 所示。

表1 不同胶结料的拉拔强度对比

图3 不同胶结料的拉拔强度对比

图4 拉拔试验的破坏形式

从表1 的测试结果可以看出,SBS 改性乳化沥青的拉拔强度最低,仅有0.34 MPa;掺加水性环氧树脂后,拉拔强度明显提升,而且随着水性环氧树脂的掺量增大,其提升效果更加明显。 当水性环氧树脂掺量为10%时, 胶结料的拉拔强度为0.57 MPa,与SBS 改性乳化沥青胶结料相比已有了明显的提升。 当掺量增大至25%时, 胶结料的拉拔强度为1.07 MPa, 比SBS 改性乳化沥青胶结料提升了3.15 倍。 随着水性环氧树脂掺量的进一步增大,拉拔强度还有所提升,当采用水性环氧树脂作为胶结料进行测试时,拉拔强度达到了1.36 MPa。

以上变化规律表明:①环氧树脂可以明显提升胶结料的粘结强度, 只要掺入少量的环氧树脂,即可大幅度提升粘结效果,这是由环氧树脂自身粘结能力强的特点决定的; ②在环氧树脂掺量为10%时,胶结料拉拔强度的提升相对有限,可能是由于在掺量只有10%的时候,环氧树脂未能在胶结料当中形成完整的连续相, 而当掺量增大至25%时,环氧树脂与SBS 改性沥青之间形成了网络互穿结构,粘结强度骤然提高,此时再进一步增大环氧树脂掺量,粘结强度的提升速度将变缓。

在传统的封层技术中,胶结料多采用普通乳化沥青或稀释沥青,少量采用SBR 改性乳化沥青或热喷SBS 改性沥青,其粘结强度较低,导致骨料容易出现脱落、松散等病害。 通过拉拔强度测试可知,掺入水性环氧树脂可以大幅提升胶结料的粘结强度,将其应用于嵌固抗滑极薄磨耗封层技术中,可以明显改善层间粘结性能。 但是,通过相容性测试发现水性环氧树脂掺量为40%的情况下,对乳化沥青的储存稳定性会带来不利影响,所以本水性环氧树脂的掺量控制在25%为宜。

在拉拔强度测试中,粘接破坏发生在粘结最薄弱的地方, 依据破坏的具体位置不同, 通常分为3种破坏形式:①内聚破坏,即破坏发生在胶结料层内;②界面破坏,即破坏发生在胶结料与被粘物界面上;③被粘物破坏。 100%的内聚破坏或者被粘物破坏是理想的破坏形式,因为这种破坏代表胶结料与被粘物之间获得了最大的粘结强度。 通过表1 的测试结果和图4 可进一步得知,在未掺加水性环氧树脂的SBS 改性乳化沥青胶结料中,拉拔试验的破坏形式为界面破坏,表明传统的沥青胶结料与骨料之间的粘结强度较弱,容易发生界面脱落。 在本试验中,由于采用的试件是沥青混凝土的切割面,所以测试的粘结面主要是石料,而非沥青,这对沥青胶结料的拉拔强度测试来说属于不利条件。 但是实际工程项目中, 通常也是在通车至少2 年以后的路面上应用封层技术进行养护,此时的路面已有或多或少的骨料表面因沥青被磨耗殆尽而裸露出骨料本身,所以采用试件的切割面进行测试,反而更能反映层间粘结的薄弱环节, 对材料性能的筛选也更为苛刻。 对比测试结果可发现,掺加了水性环氧树脂之后,胶结料的拉拔破坏形式均变为内聚破坏,表明环氧树脂与石料之间具有更高的界面粘结强度,可以使胶结料与原路面获得更高的层间粘结性能。

2.2 脱石率评价

脱石率是评价胶结料与骨料之间粘结性能的重要手段。

2.2.1 试验方法

同时参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中T0660 要求的试验方法和国外关于脱石率表征的经典方法——Vialit 试验,在T0660-2000 的测试方法基础上将试件制作过程改造为模拟嵌固抗滑磨耗封层成型的方法,在试件上撒布规定量的骨料而不是采用100 颗碎石,具体测试方法和步骤如下:

(1)将200 mm×200 mm 的钢板平放于一水平的台面上,在钢板上均匀喷洒32 g 胶结料,随即均匀撒上360 g 骨料,注意,不得有骨料散落到钢板外部。

(2)模仿碎石封层施工工艺,将嵌固抗滑极薄磨耗封层在试块上碾压成型,并置于室温条件下养生24 h。

(3)将钢板试件倒扣,使未能粘结到钢板上的石料散落到托盘中,并仔细收集,称重,记为W1,精确到0.1 g, 则360 g-W1得到的重量即为试件上的骨料重量。

(4)按图5 所示将铁架支好,在支架的小平台下方放2 块水泥混凝土垫块,将钢板两边的边框反扣于垫块边,调整铁架平台高度至铁板平面的距离为500 mm。钢板的位置应使小平台上落下钢球时恰好跌落在钢板的正中央。 此位置调整好后不得移动。

图5 脱石率试件冲击试验示意图

(5)将钢板放入-18℃的冰箱中2 h 或放入一定温度(当温度大于4℃时)的恒温水浴中1 h,取出后立即进行后续操作。

(6)将钢板粘有封层材料的一面朝下,未粘试样的面朝上,放在水泥混凝土垫块的位置上;将钢球置于平台边缘,用手指轻轻一碰,使钢球从边缘自由落下,恰好跌落在钢板反面的中心,使钢板受到冲击振动。

(7)上述操作步骤再重复2 次,小心收集因受到钢球冲击振动导致振落的碎石,称重,记为W2。

(8)按T=W2/(360-W1)计算脱石率T,得到脱石率数据。

2.2.2 脱石率测试结果分析

在材料方面, 同样选用拉拔强度的几种胶结料,试验所用骨料均为1~3 mm 玄武岩碎石。

在测试条件方面, 首先参照T0660-2000 的要求,选择-18℃进行测试,但测试过程中发现,当测试温度过低时,由于改性沥青与钢板表面的粘结强度不足而容易导致大面积分离、脱落,如图6 所示。该测试结果无法真实反映实际粘结效果,也并不符合嵌固抗滑极薄磨耗封层的实际使用情况, 因此,本试验另外选择了5℃、15℃、25℃和35℃等几个温度进行试验, 从5℃到35℃的温度范围更能反映南方的路面温度变化情况。 脱石率的测试结果如表2和图7 所示。

图6 温度过低导致沥青与钢板分离

表2 脱石率测试数据对比

图7 不同胶结料的脱石率对比

通过图7 可以看出:

(1)不管是何种胶结料,脱石率随着测试温度升高都明显降低, 表明较高温度有利于胶结料对骨料的牢固粘结。 这是由于随着温度升高,胶结料内部的大分子达到玻璃化温度Tg以上而逐步解缠绕,逐渐呈现出更大的韧性,因而可以吸收更多由钢球冲击钢板产生的能量, 避免了胶结料与骨料之间的脱落。

(2)随着掺入水性环氧树脂比例的增高,脱石率明显降低,表明水性环氧树脂的掺入能明显增强胶结料与骨料之间的粘结。 这是由于水性环氧树脂的粘结性能要明显强于沥青, 随着掺入比例增大,复合型胶结料整体的粘结能力也逐渐增强,但如前述试验研究, 综合考虑复合胶结料的相容性问题,水性环氧树脂的最终掺量宜选择25%。

(3)随着掺入水性环氧树脂比例的增高,脱石率随测试温度升高而降低的幅度也减小, 表明水性环氧树脂的掺入能明显降低胶结料的温度敏感性。 这是由于沥青自身是一个具有明显温度敏感性的材料,从SBS 改性乳化沥青的测试数据也可以明显看出,随着温度从-18℃提高至35℃,其脱石率测试结果从90.7%大幅降至8.5%;而环氧树脂的温度敏感性远低于沥青,当在沥青中掺入环氧树脂并且两者形成互穿网络结构时,胶结料的温度敏感性大幅降低。 与此同时,通过比较-18℃低温条件下的试验结果也可以预知,引入了水性环氧树脂的嵌固抗滑极薄磨耗封层也必然能够体现出更好的低温性能, 因为在-18℃低温条件下沥青已经表现出脆硬的特征,而此时复合胶结料中,环氧树脂仍然能发挥其粘性和韧性,可以有效维持胶结料与骨料之间的粘结,也必然能够有效防止由于冬季沥青粘性下降而导致的骨料脱落现象。

3 抗剪性能评价

3.1 试验方法

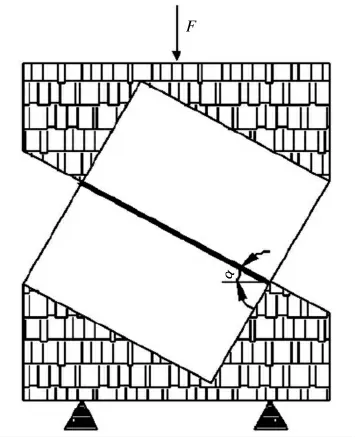

通过在室内成型的沥青混凝土试块上涂覆不同胶结料并对其进行剪切强度测试,来评价胶结料的抗剪性能。测试采用40°斜剪试验方式,如图8 所示,试件受力时,其剪切方向着力面与水平方向成一定角度α=40°。当对试件施加定速率荷载为F,试件剪切截面积为S 时,则粘结层层间剪应力τ 可用τ=sin40°×F/S 表示。

图8 剪切试验示意图

具体的试验步骤及方法如下:

(1)试件类型、成型方法和属性同粘结强度试验。

(2)待车辙板养生48 h 后,利用切割锯将车辙板切割成50 mm×50 mm×50 mm 的沥青混凝土块。

(3)在沥青混凝土试块上,选择一个切割面朝上, 放入一个内框尺寸为50 mm×50 mm×100 mm、且内壁涂有甘油滑石粉混合液(质量比为1∶1)的钢制模具中,倒入2 g 胶结料,待胶结料基本流平后,将另一个试块的切割面朝下(即朝向胶结料)放入模具中,养生24 h。

(4) 拆去钢制模具, 使试件的侧面裸露于空气中,继续养生24 h。

(5)用空调将测试室内温度恒定在25℃,并保持室内温度恒定4 h 以上,试件与剪切模具也应在测试室内放置4 h 以上。

(6)将试件放置于剪切模具中,设定剪切试验机为恒速压缩模式,并设置加载速率为10 mm/min,开动剪切试验机进行试验,试件在水平力和竖向力共同作用下发生剪切破坏,同时试验机自动记录试件的荷载-变形曲线, 得出最大荷载并计算出剪切强度, 同时系统根据试件剪应力-应变曲线中弹性变形部分经线性拟合后求出剪切模量, 更进一步,可依据荷载达到峰值时荷载-位移所围成的面积计算出剪切功。

3.2 胶结料抗剪性能分析

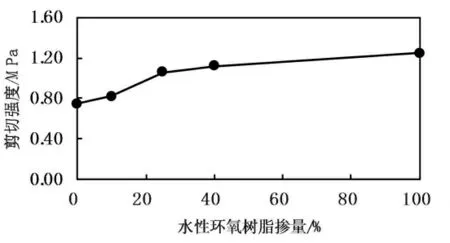

所用胶结料亦同上。3 种胶结料的剪切强度、剪切模量和剪切功测试结果如表3 和图9~11 所示。

表3 抗剪性能测试数据对比

图9 不同胶结料的剪切强度对比

图10 不同胶结料的剪切模量对比

图11 不同胶结料的剪切功对比

剪切强度是层间胶结料受到剪切荷载作用下的极限强度。 由图9 可知,随着掺入水性环氧树脂的比例增大,胶结料的剪切强度明显提升。 水性环氧树脂掺量为10%时,胶结料的剪切强度与SBS 改性乳化沥青相比提高了11%; 当掺量增大至25%时,增幅提高了43%;再进一步增大掺量时,剪切强度的增幅有所变缓。 这是由于环氧树脂在掺量较低时主要以分散相的形式分布于沥青基体中,对剪切强度的改善效果有限; 随着环氧树脂掺量增大,其在沥青基体中形成了连续相,进而产生了显著的改性效果。

通过把所测得的胶结料剪应力-应变图中弹性变形部分进行线性拟合, 可以求出胶结料的剪切模量。剪切模量表征了材料抵抗剪切变形的能力,可以用来评价嵌固抗滑极薄磨耗封层抵抗剪切推移的能力。 由图10 可知,随着掺入水性环氧树脂的比例增大,胶结料的剪切模量也明显提升,而且在掺量不到40%时, 剪切模量的大小与水性环氧树脂掺量几乎呈线性增长的规律, 这表明了掺入的环氧树脂与沥青基体之间的相容性较好, 环氧树脂能够均匀地分布于沥青基体中并对基体起到增强改性作用[5]。

在许多材料力学的研究中,通常采用剪切功来表征材料吸收应力的能力,借鉴这种方法,通过剪切过程中荷载达到峰值时荷载-位移所围成的面积来计算剪切功, 并以此作为评价材料吸收应力、抵抗开裂的能力。 由图11 可知,在沥青基体中掺入水性环氧树脂后,剪切过程的剪切功呈现先增大后减小的情况;当水性环氧树脂掺量为25%时达到最大值,其与SBS 改性乳化沥青胶结料的剪切功相比提高了2.9 倍, 与单纯是水性环氧树脂的胶结料相比也提高了1.7 倍。该结果表明,并不是环氧树脂越高越好,这是由于固化后的环氧树脂虽然比沥青材料的强度大,但其在低应力条件下适应变形的能力却不如沥青材料,所以,当2 种材料良好相容并形成互穿网络结构时,能够呈现出最大的剪切功。 该结果也可反映出,掺加适当含量水性环氧树脂的沥青材料,可以有效地提升吸收剪切应力的能力,从而有效抵抗剪切推移和变形。

4 机理分析

牢固的层间粘结性能和良好的抗剪性能是保证嵌固抗滑极薄磨耗封层骨料抗松散、抗脱落能力的关键因素,也是保证封层具有持久抗滑能力的重要因素之一。 这主要在于环氧树脂中含有羟基等多种极性基团和活性很大的环氧基, 它们与被粘物中的一些活性基团,特别是对表面活性高的基团(如集料、沥青等所包含的基团)具有很强的粘附性,而且环氧树脂在固化后具有很大的刚度, 因此粘合强度很高。

水性环氧树脂中的环氧基和羟基活性大,通过它们与不同官能基团的反应,水性环氧树脂发生了固化反应,水性环氧树脂分子链相互结合,颗粒从沥青中穿过,相互交联形成网络结构,并均匀地分布在沥青薄膜内。 水性环氧树脂分子间的交联是通过交联键的形式连接起来的,交联键可以分为化学键和物理键2 种。 化学键交联是环氧基中的碳原子之间的直接交联,也就是C-C 键交联,这种化学键交联的键能大,在交联作用中起到主要作用。 物理键是由水性环氧树脂的大分子在不停运动中相互交缠,形成一些死节点和活节点,死节点难以被外力分开,拥有较大的键能,作用与化学键相似,活节点的键能较低,易被外力分开,在交联作用中起到次要作用。 通过这些交联键,水性环氧树脂的分子和分子之间可以进行多种形式的交联,最后形成一种网状结构[6-7]。 水性环氧树脂的交联结构简化为图12,但实际情况复杂得多。

图12 理想化水性环氧树脂分子交联空间网络

通过图12 可以看出水性环氧树脂在固化之后状态发生了改变,固化后的状态是十分稳定的网络结构, 这种结构使得固化后的水性环氧树脂强度大,拉伸强度高,伸长率小,同时失去了可溶性。 这种稳定的结构穿插在沥青中,会对沥青的性能产生不小影响,特别是高低温稳定性能。

沥青质也是一种高分子化合物,与油分相比它是大分子,但它比水性环氧树脂分子要小得多。 在制备材料和施工中受到的外力作用及2 种物质分子自身运动的共同影响下,2 种分子相互交错缠绕在一起, 形成了死结点及活节点这种物理交联键。经过这种交联,水性环氧树脂分子和沥青分子成为了一个整体,这个整体结构的抵抗外力破坏能力比单纯只有沥青胶体结构要强许多。

2 种物质分子交联的主要形式是水性环氧树脂吸附于沥青质表面,相当于将沥青颗粒用水性环氧树脂包裹起来, 使沥青颗粒与其他颗粒分隔开来,这样保证了整个交联体系的稳定性。

这个由2 种物质分子交联而成的新的三维立体网络结构[8]比沥青和水性环氧树脂的结构耐久性要强很多,只要保证这种网络结构不被破坏,水性环氧树脂改性乳化沥青的完整性也不会被破坏,而这个结构的稳定性十分出色,不易破坏。 这就使得加入水性环氧树脂的改性乳化沥青的高低温稳定性能都将得到提升,大幅度提高封层的层间粘结性能和抗剪性能。

5 结论

通过试验研究发现,环氧树脂复合乳化沥青能显著增强抗滑薄层与沥青路面的粘结强度和抗剪强度,对增强沥青路面的抗滑和防渗功能的预防性养护具有重要的保障作用,主要结论如下。

(1)随着水性环氧树脂掺量的增加,拉拔强度逐渐增大, 破坏形式由界面破坏转为内聚破坏,掺量达25%时,拉拔强度增长速度减缓。

(2)脱石率与水性环氧树脂掺量及试验温度均成反比关系,但水性环氧树脂的掺入能明显降低胶结料的温度敏感性, 随着环氧树脂掺量的增加,脱石率随温度升高而降低的幅度减小。

(3)随着水性环氧树脂掺量的增加,剪切强度和剪切模量均线性增大,但剪切功在掺量为25%时达到峰值。