建筑用夹层玻璃常见质量问题及原因分析

王文高 张红

(上海市质量监督检验技术研究院 上海 201114)

0 引言

夹层玻璃作为一种具备安全、节能、环保功能的材料,被广泛应用于高层建筑门窗、玻璃幕墙以及观光电梯通道、玻璃护栏、室内隔断、采光顶棚等有较高安全性能要求的场所或部位。根据我国建筑用安全玻璃强制性产品认证单元划分原则,建筑用夹层玻璃按构成夹层玻璃的单片玻璃的种类分为普通夹层玻璃、钢化夹层玻璃。

钢化夹层玻璃是指构成夹层玻璃的内外两侧玻璃均为钢化玻璃的夹层玻璃。夹层玻璃生产工艺通常有干法热压工艺和湿法灌浆工艺两种。干法热压工艺是通过施加较高的温度和压力,使玻璃与中间层材料牢固地粘结在一起,目前用于干法夹层的中间层材料有PVB、EVA、SGP等。湿法灌浆工艺是将液态的高分子材料灌入两片玻璃之间的间隙,通过日光暴晒或高温烘烤使其固化,同时与玻璃表面进行粘结。我国现行的建筑用夹层玻璃产品标准为GB 15763.3—2009《建筑用安全玻璃 第3部分:夹层玻璃》,从日常产品检测来看,主要质量问题有外观质量和安全性能不符合标准要求。本文将对这些常见质量问题及其产生原因进行阐述和分析。

1 外观质量

国家标准对夹层玻璃外观质量在点状缺陷、线状缺陷(包括线性异物、划伤或擦伤)、裂口、爆边、脱胶、皱纹和条纹方面提出了要求。常见外观质量问题是点状缺陷和脱胶,导致夹层玻璃外观通透性较差,有视觉障碍,影响外观美感。

(1)点状缺陷主要包括不透明斑点、气泡和点状异物。产生点状缺陷的原因主要有以下几个方面:所使用的原片玻璃或中间层本身的缺陷;在合片前用于清洗半成品玻璃的水质较差,清洗后的玻璃表面仍残存有颗粒状的物质;合片室的环境差,合片时有灰尘、头屑等掉落在玻璃或中间层上;由于预压或高压等加工过程导致夹层玻璃中有残留的气泡。

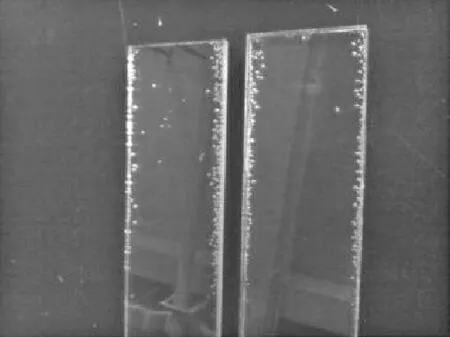

(2)脱胶缺陷产生的主要原因有:合片玻璃的表面未清洗干净,有油污、清洗剂等残留,使得胶片与玻璃没有粘结牢固;用于合片的两片玻璃的吻合度不好;PVB胶片的含水率太高,生产过程控制不良导致玻璃与中间层之间的气体排除不干净。脱胶缺陷可产生于夹层玻璃边部、角部、中部。图1所示为夹层玻璃的角部脱胶,原因可能是在合片时角部被污染,导致中间层与玻璃之间未粘接;或胶片在切割时被拉扯,切割后胶片回缩,造成角部胶片厚度不均,也是导致角部脱胶的原因之一。图2为脱胶产生在产品的中部,是由于夹层玻璃在实际使用过程中的环境影响而产生的。

图1 角部脱胶

图2 中部脱胶

2 耐候性

夹层玻璃的耐候性是其安全性能的重要指标,主要有耐热性能、耐湿性能以及耐辐照性能。耐热性试验的目的是确定夹层玻璃是否能够长时间暴露在高温下,其性能不会发生较大的改变。耐湿性试验的目的是确定夹层玻璃是否能够长期承受大气中湿度的影响而其性能不发生实质性的改变。耐辐照性试验的目的是确定夹层玻璃在长时间的紫外辐照条件下是否会发生明显的变化。试验的结果主要是通过试验后查看试样是否产生气泡、脱胶、浑浊、显著变色等缺陷来进行评价。

夹层玻璃经耐候性试验后产生气泡,是夹层玻璃耐候性不合格的主要表现。根据气泡产生在试样上部位的不同,对其产生的原因加以分析。

(1)气泡产生于边部,如图3、图4所示。主要原因有:① 由于玻璃预热预压后,边部密封不良,在之后的高压釜高温高压加工时,有空气进入夹层玻璃的边部胶片内;② 高压釜的工艺操作方面的原因,如釜内的温度较高,提前对高压釜进行了解压,使得少量的空气进入玻璃的四周;③中间层的含水率较高,预压工艺无法完全将其中的水气排除等。

图3 耐热性试验后边部产生的气泡

图4 耐辐照性试验后边部产生的气泡

(2)气泡散布在不同位置,如图5所示。其原因主要有:①预压温度过低,胶片未完全展开,气体存在于玻璃胶片之间无法排出;②预压温度太高,导致夹层玻璃封边太早,大量的空气会滞留在玻璃与胶片之间无法排出;③中间层的水分含量太高,导致在预压过程中无法将其排挤彻底;④由于不正确的高压釜工艺,如在高压釜升温时,釜内压力没有同步升压;⑤采用抽真空工艺生产夹层玻璃时,低温抽真空时间过短或温度过高等;⑥湿法夹层时,使用的浆液原料质量差,或灌浆操作时排气不彻底,或玻璃原片表面质量较差等。

图5 试验后在不同位置产生气泡

(3)气泡在局部形成,如图6所示。主要原因是由于:①当采用辊压工艺生产夹层玻璃,在产品的后部集中出现气泡是由于在预压的温度过高,导致封边太早,中间气体无法排除而造成的;②夹层玻璃所使用的钢化玻璃变形严重导致两片玻璃之间的吻合度不好,通常由此原因形成的气泡呈条状或块状。

图6 在局部产生气泡

上述进入或残留在夹层玻璃中的少量空气和水分,经高温高压处理后,在常温状态下“溶解”于夹层玻璃的中间层中,经耐候性试验后,因受热膨胀,就以气泡的形式表现出来,尤以耐热性试验表现的更突出。在日常的检测工作中,还发现经过耐辐照试验后,被辐照的部分出现明显的变色现象(如颜色变黄),这主要是因为所使用的中间层材料耐紫外线照射的性能较差造成的。

3 抗冲击性能

抗冲击性能是夹层玻璃安全性能的重要指标。国家标准GB 15763.3—2009中对建筑用夹层玻璃的抗冲击性能检测项目有落球冲击剥离性能和霰弹袋冲击性能。

建筑用夹层玻璃的落球冲击剥离性能,要求试验后中间层不得断裂、不得因碎片的剥离而暴露,主要是考察夹层玻璃中间层的性能以及玻璃与中间层之间的粘接情况,其质量的好坏与中间层材料的性能、种类、厚度有直接关系,中间层的质量越好,粘接越牢固,一旦破碎,从夹层玻璃上剥离的玻璃碎片就相对较少,安全性就高。就平常的检测结果来看,中间层为SGP、PVB的夹层玻璃在冲击试验时很少发生断裂的情况,抗落球冲击剥离性能较好,而中间层为EVA、湿法灌浆的夹层玻璃则较差,有时还会出现断裂成几块的现象。如图7、图8所示,为平常检测过程中发生的不符合情况,样品被钢球击穿或碎成几块。鉴于湿法灌浆夹层玻璃的抗冲击性能较差,建议在建筑物的屋顶、阳光房的顶部和斜坡、阳台护栏等部位不使用此类夹层玻璃。

图7 中间层为EVA夹层玻璃试验后

图8 中间层为湿法灌浆夹层玻璃试验后

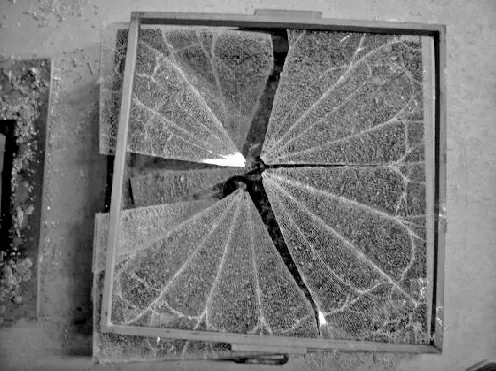

建筑用夹层玻璃的霰弹袋冲击性能,实际上是模拟人体以一定的冲击能量撞击夹层玻璃,看夹层玻璃是否破坏,如果破坏是否为安全破坏(所谓安全破坏是指:破坏后未产生裂缝或开口;若产生了裂缝或开口,但不能使直径75 mm的球在最大力25 N作用下通过;从夹层玻璃上剥落的碎片总质量和单个碎片的质量不能超过标准的规定)。在国家标准GB 15763.3—2009中,规定了霰弹袋的冲击高度300 mm、750 mm、1 200 mm,分别对应霰弹袋冲击性能的Ⅲ类、Ⅱ-2类、Ⅱ-1类。如Ⅱ-1类的夹层玻璃,需满足经霰弹袋1 200 mm的高度冲击后,试样不破坏或安全破坏,其冲击能量约530 J,相当于体重45 kg的人体以4.85 m/s的速度撞击夹层玻璃。在平常检测过程中,夹层玻璃的霰弹袋冲击性能不符合大多表现于经冲击后玻璃被撕裂,甚至断裂成几块,其原因主要是由于中间层材料的选用不当或是冲击高度(即性能类别)的选择不合理;有时也会因为玻璃与中间层的粘接力较差,在冲击后有大块的玻璃碎片与中间层分离而剥落,其剥落碎片的总质量或单个质量超出标准规定,导致该性能检测不符合。图9所示为中间层厚度0.38 mmPVB的普通夹层玻璃进行Ⅱ-1类的霰弹袋冲击试验后,被撕裂产生开口;图10为中间层0.76 mm湿法灌浆的钢化夹层玻璃进行Ⅱ-1类的霰弹袋冲击试验后,出现断裂的情形。为了降低建筑用玻璃制品在受到人体冲击时对人身的划伤、扎伤及碎片飞溅等造成的伤害,特别是对于垂直安装的玻璃,GB 15763.3—2009的附录A中对于关键场所(如门及门周围的区域,尤其是易被误认为是门的一些玻璃墙和玻璃隔断;距地面较近的玻璃区域;浴室、人行通道及建筑中人体容易撞击的其他场所)使用的夹层玻璃,其霰弹袋冲击性能应满足的类别要求提出了建议。

图9 中间层为0.38 mmPVB普通夹层玻璃冲击后

图10 中间层为湿法灌浆夹层玻璃冲击后

影响夹层玻璃的抗冲击性能的因素较多,主要有中间层的材质及其水分含量、玻璃与中间层之间的清洁度、生产工艺、玻璃原片质量以及中间层的质量等。行业标准JC/T 2166—2013中规定PVB胶片的水分含量为0.35%~0.55%,水分含量太高或太低,对夹层玻璃的粘接力都是不利的;玻璃与中间层之间的清洁度越差则粘接力越小;生产工艺对夹层玻璃的粘接力有重要的影响,合适的预压温度、速度、压力和高压釜的升温升压曲线、保温保压的时间等都有助于提高夹层玻璃的粘接力;将浮法玻璃的空气面作为夹层玻璃的中间胶合面,有助于提升夹层玻璃的粘接力;中间层质量的优劣也直接影响到夹层玻璃的粘接力,JC/T 2166—2013、JG/T 450—2014中对于中间层PVB、EVA材料的敲击值、拉伸强度、断裂伸长率等指标都有明确规定,选择使用符合标准要求的中间层材料,有助于提升夹层玻璃的抗冲击性能。

4 结语

通过以上对建筑用夹层玻璃产品检验检测中常见质量问题的阐述和分析可以看出,夹层玻璃是一种组合加工的产品,原材料的选择不当、工艺控制不到位都会造成产品质量问题。建议:

(1)建筑用夹层玻璃生产企业在采购原材料时,应确保中间层材料符合相应的产品标准要求;

(2)生产企业应根据中间层供应商提供的产品使用说明书等资料,结合企业现有的生产设备情况及相应的产品检测的结果,摸索出一套适合本企业的生产工艺参数,才能保证产品质量的长期稳定;

(3)采用辊压工艺生产的企业,建议采取低温慢速的预压工艺,不能片面的追求产量而不顾及预压质量;

(4)不要频繁更换中间层的供应商,因为不同的生产厂所提供的的中间层材料的性能有差异,因而其加工工艺也会有一定的差别;

(5)保持生产环境的干净整洁,特别是合片室;开封后的PVB胶片应存储在温湿度受控的房间内,建议房间内的温度18~25 ℃,相对湿度20%~35%;

(6)在生产钢化夹层玻璃时,应严格控制钢化玻璃的平整度;

(7)影响夹层玻璃质量的因素较多,生产企业应经常对产品质量进行检测,特别是耐候性和抗冲击性能的检测,经定期的确认检验才能及时发现问题并解决问题,有利于保证产品质量;

(8)根据夹层玻璃的使用场所,选择合适的中间层材料生产夹层玻璃,对于关键场所,建议不使用湿法灌浆的夹层玻璃。