某强风化砂岩层深基坑设计及施工分析

武开通 丁亚飞

(1甘肃省建设投资(控股)集团有限公司,甘肃 兰州 730050;2甘肃第六建设集团股份有限公司,甘肃 兰州 730046)

0 引言

近年来,基坑支护类型和施工工艺、基坑开挖设计方法的多样化和信息化、基坑稳定性控制和降水及变形监测等有了迅速发展,使得深基坑工程可靠性更强,且施工成本进一步降低,为大型工业建筑和超高层建筑的基础施工提供了保障。

本文依托兰州市某超高层建筑深基坑工程进行基坑支护设计及施工研究。该项目基坑工程是兰州在建的大型超高层建筑深基坑之一,对基坑工程的设计和施工提出了考验,需结合支护结构理论计算、变形监测和相关工程经验,以及该场地的实际工程地质和水文地质条件,严密论证基坑开挖和支护及监测方案的可靠性与稳定性,并积极考虑对周边建筑物和地下管线的影响,确保深基坑工程设计符合工程实际[1],更加合理和经济。

1 工程案例

1.1 项目概况

本项目为一商业住宅综合体,建筑物高度为245.95m,为超高层建筑。开挖基坑尺寸约为300m×228m不规则矩形,基坑开挖深度约为16.0m,局部约为18.0m。

1.2 周边环境

拟建场地周围市政设施齐全,场地较平坦,位于黄河南岸Ⅱ级阶地。基坑周边环境如下:基坑北侧为麦积山路,距离基坑边13.0m;基坑南侧为民主路,距离基坑边12.0m;基坑西侧为蓝莓酒店及其附属建筑物,距离基坑边10.0m;基坑东侧为兰泵小区及家属院,31层高层建筑,框架结构,距离基坑边15.0m;基坑东侧为速8酒店,距离基坑边17.0m,独立基础。

1.3 工程地质及水文条件

本次勘察最大揭露深度为26.0m,勘察场地勘探深度范围内地层主要为第四系松散堆积物及第三系砂岩,自上而下依次为①层杂填土、②层卵石、③层砂岩。场地地层结构如表1所示。

表1 场地地层结构表

场地地下水类型属孔隙潜水,主要赋存于第四系卵石层中,勘察期间在钻孔内测得地下水水位埋深3.2-3.7m,相应水位高程1514.22-1514.82m。

2 基坑支护系统设计

基坑四周距用地界线、已有建筑物及道路距离较小,为保证基坑周边建筑物、地下管线、道路的安全和正常使用,保证主体地下结构施工安全及施工空间,本工程基坑支护采用围护桩、预应力锚索、基坑面挂网喷射混凝土及降水等综合措施。

基坑根据周边环境,系统地划分为四段,支护方式及参数如下:

①A-B-C段:长118m,布设68 根桩围护桩,其中桩径1200mm、桩间距1800mm、桩长34.9m共63 根,桩径1000mm、桩间距1800mm、桩长22.5m共5 根。冠梁宽度1200mm,高度800mm;基坑布设6排预应力锚索,锚索孔径150mm,长度15.5~20.5m。

②C-D段:35 根围护桩,桩径1000mm,桩间距1800mm,桩长22.5m。冠梁宽度1000mm,高度600mm;基坑布设5 排预应力锚索,锚索孔径150mm,长度18.0~20.0m。

③拟建锅炉房范围内D-E-F段:支护结构为桩锚形式,桩径1200mm,桩身27.0m,桩间距1800mm。冠梁宽度1200mm,高度800mm。基坑布设5排预应力锚索,锚索孔径150mm,长度18.0~20.0m。

④F-G-H-I-J-K-L-A段:长821.52m,支护结构形式为桩锚支护。围护桩桩径1000mm,桩间距1800mm,桩深22.5m。桩顶冠梁宽度1000mm,高度600mm。基坑布设5排预应力锚索,锚索孔径150mm,长度18.0~20.0m。

其中,系统各组成设计参数及布置方式如下:

钢筋保护层厚50mm;钢筋笼主筋为均匀间距配筋;钢筋笼主筋为17(23)Φ22HRB400 钢筋,加强筋为1Φ16@2000HRB400钢筋,箍筋为HPB300φ10@150 螺旋箍,桩身混凝土强度为C30。

桩顶上部冠梁宽1000(1200)mm,高600(800)mm,通长配置,冠梁配筋为Φ22HRB钢筋,箍筋为φ10@200HPB300钢筋,冠梁混凝土强度为C30。

基坑边壁布设钢筋网片φ6.5@250×250(或钢板网),采用膨胀螺丝固定在围护桩上,喷射C20细石混凝土厚度为80mm。

基坑上部3排槽钢为2*22a槽钢,下部2~3排预应力锚索锚具采用双向支座,预应力锚索为4s15.24钢绞线,成孔直径150mm,倾角15°,孔内注M30水泥浆,预应力锚索锁定值200~150kN。

降水井成孔550~600mm,井间距13.0m,井深22.5m,井管规格360mm,底部2.5m为沉沙管,其上7.5m为滤水管,其余为实管。排水管管径160mm,布置三级沉淀池预估3个,依工程需要增减。

基坑底部周边开挖排水沟,截面尺寸为300mm×300mm,纵向每50.0m距离设置1口集水井,集水井尺寸为700mm×700mm×700mm,可依现场实际空间规定排水沟尺寸。

本基坑开口面积较大,基坑下口部位处在强风化砂岩层,该层局部含有裂隙水,根据土方开挖情况设置真空泵数量,抽取裂隙水。

3 深基坑施工工艺及要点

3.1 支护排桩施工

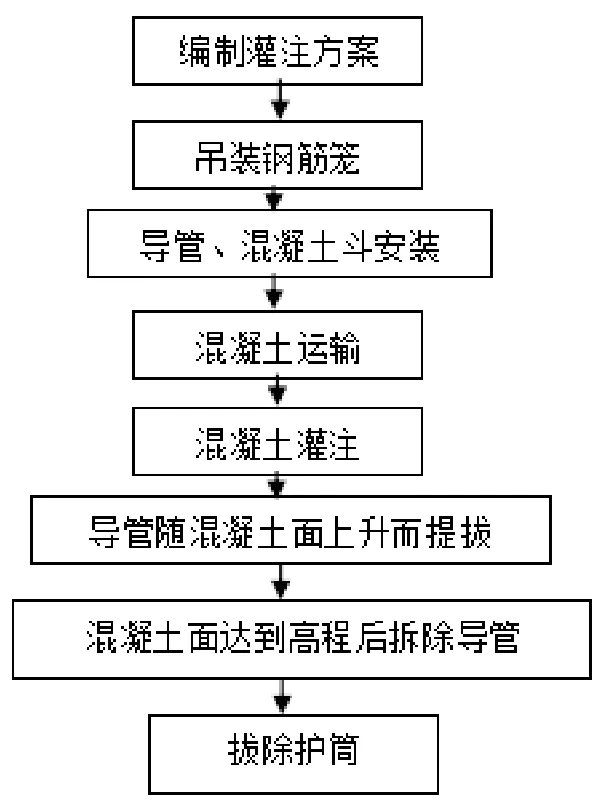

支护排桩采用旋挖钻机进行成孔,工艺流程如图1。

图1 排桩施工工艺流程

1)钻机在桩位复核无误后就位,移动时要看清四周情况,及时排除不稳定因素。

2)检查定位情况,就位时钻机对准桩位,调平机身以保证桩垂直度。用水平尺校正基座水平,动力头、搅拌头、桩位线三点一线,确认无误后开始作业[2]。

3)成孔

①钻机进入现场,进行组装。

②就位钻机,按设计桩位放置桩尖,钻机须保持水平、稳固,调整钻机与地面垂直度,确保偏差不大于0.3%。

③钻进到预定标高,停钻。

④钢筋混凝土支护桩钻孔:调直机架挺杆,对好桩位,运用阶梯钻头成孔,达到控制深度后停钻、提钻[3]。

3.2 水下混凝土灌注

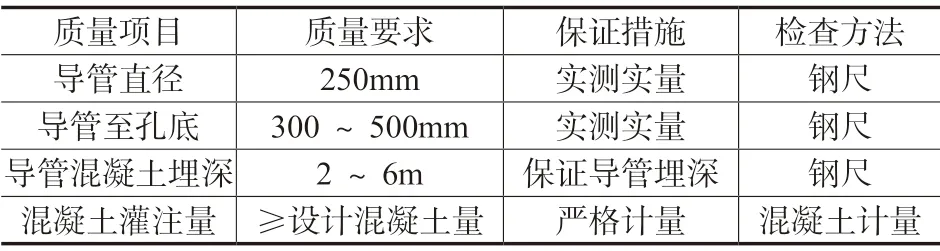

本工程成孔采用泥浆护壁旋挖钻进方式,浇筑混凝土时须采用水下灌注混凝土施工工艺。工艺如图2所示。

图2 水下浇筑混凝土施工工艺

1)混凝土采用商品混凝土,灌注前应检查混凝土的坍落度、和易性,确保符合设计要求。混凝土由罐车运至现场后直接进行灌注。为确保灌注顺利进行,混凝土灌注前需准确计算首批混凝土方量(1.0m直径桩首批混凝土方量为1.0m³)。

2)导管安装:灌注混凝土时,每车混凝土灌注完成或预计拔导管前,量测孔内混凝土面位置,以便及时调整导管埋深,导管下口至孔底距离以300~500mm为宜[4]。封底时导管埋入混凝土中的深度不得小于1.0m。

3)灌注连续进行,尽可能缩短拆除导管的间隔时间。

4)经常保持孔内水头,防止塌孔,并探测孔内混凝土位置,调整导管埋深[5]。

5)核对混凝土灌入数量,以确定所测混凝土的灌注高度是否正确[6]。灌注完的桩顶标高应比设计标高高,高出部分在混凝土强度达到50%以上后凿除,凿除时防止损毁桩身。

6)水下混凝土施工质量应符合表2规定。

表2 水下混凝土灌注施工质量检查标准

3.3 预应力锚索施工

1)锚索孔径150mm,采用跟管钻机钻孔而成,孔内直接放入加工好的锚索,拔出套管随后注浆而成。

2)锚索自由无粘结,自由锚索表面涂抹黄油并包裹塑料波纹管,波纹管两端由胶带缠绕封闭。锚固为有粘结。沿杆体轴线方向隔2.0m设置一个隔离塑料支架,两个隔离支架之间用10号铁丝设置紧固环。

3)穿入锚索时尽可能少地抽动锚索,送入孔道的力度应均匀[7]。锚索前端设置导向帽,导向帽长度150mm,前端为尖锥形状,锚索插入导向帽内,点焊固定连接。

4)锚索注浆采用一次注浆,插入锚索拉杆时应将灌浆管管头密封,在锚固范围内间距1.0~1.5m加工出浆孔,用胶带盖住开孔处,注浆管孔径≥25mm,与拉杆同时插入孔。杆体插入孔内≥锚索长度的95%。

5)灌浆材料采用M30纯水泥浆。水泥采用42.5普通硅酸盐水泥,水灰比为0.5~0.55,为防止泌水、干缩,可掺加5%的混凝土微膨胀剂。

6)锚索注浆管内端距孔底0.5m,注浆时采用底端注浆形式。注浆管口埋入浆液面以下,在水泥浆液溢出后停止注浆。

7)锚索锚头由型钢腰梁、承压钢垫板及夹片锚具组成,部分腰梁采用2根22a槽钢组合成“工”字型,承压钢垫板用Q235钢板加工而成,厚度10mm,锁定后与腰梁焊接连接。锚具采用NVM15夹片锚具。双向支座或单桩双锚采用特制锚具施工。

8)锚筋穿过2根槽钢腹板之间的缝隙,由张拉设备张拉锁定后,将锚索与锚具锁定。腰梁应紧靠桩身,有间隙时可用钢片楔紧或混凝土填筑密实。

3.4 监测点布置

主要对基坑坡体的水平位移及基坑顶部的竖向位移进行监测。支护结构顶部水平位移和竖向位移监测布设8点,编号P1~P8。布点间距30m,且基坑每条边不少于3个监测点,水平位移与垂直监测点使用同一点。

4 结语

本文结合工程案例对强风化砂岩层深基坑设计及施工进行研究分析。实践证明,在该强风化砂岩层深基坑设计采用支护桩、预应力锚索、基坑面挂网喷射混凝土及降水等综合措施予以支护,效果较好。基坑桩顶水平位移、深层水平位移、锚索轴力与地表沉降值均在安全控制范围内,说明该基坑桩锚支护体系设计方案合理可靠,施工方法科学安全,工程质量合格。