官地发电机电刷温度高问题分析与处理

曹建军

(雅砻江流域水电开发有限公司,四川 成都615000)

0 前言

官地水轮发电机额定容量为667 MWA,额定功率为600 MW,额定转速100 r/min,是哈尔滨电机厂有限责任公司自主研发的600 MW级的巨型水轮发电机。发电机集电装置作为水轮发电机重要的辅助设备之一,其运行安全可靠性直接决定了机组的安全稳定运行。近年来,电刷温度过高和烧毁事故频发,严重影响机组安全稳定运行。

本文通过对发电机集电装置的降温改造,最终解决了电刷温度高的问题。同时,为了避免碳粉堆积而可能引发的放电问题,研发了集电装置离线除尘装置,对集电装置内碳粉进行清扫,清扫效率和质量得到了很大的提高,同时解决了放电问题。

1 问题描述

根据电厂多年记录数据,从2012年投入运行至2016年间,官地发电机电刷工作温度一直在90~120℃之间,偶尔伴有打火现象。一般情况下,60~90℃之间是电刷的最佳工作温度区间;电刷温度在90~100℃之间时允许长期运行,大于100℃需停机检查。以往的处理方式是频繁更换电刷和处理集电环摩擦表面,但过一段时间问题再次出现。所以有必要进一步从设计选型、刷架结构和集电环表面粗糙度等方面分析,采取适当的措施解决该问题。

2 原因分析

发电机集电装置是为发电机转子提供励磁电流的重要部件。机组运行时,外部励磁设备对转子励磁。这个过程中,集电装置会产生大量的热,包括电刷本身过流发热、电刷与集电环摩擦产生的热等。

一般情况下,能够引起电刷温度高的原因主要有电刷设计电流密度过高、刷架结构散热不良、集电环表面粗糙、刷架安装质量差以及电刷有杂质等。下面就可能的原因逐项分析。

2.1 电刷电流密度的选取对电刷温度的影响

根据设计规范要求,水轮发电机励磁用电刷电流密度设计在0.1 A/mm2以内。官地发电机额定励磁电流为3 079 A,电刷的计算电流密度为0.079 A/mm2。但为防止由于气垫效应,集电环摩擦表面设计有沟槽。如果考虑集电环摩擦表面上的沟槽,电刷的接触电流密度为0.104 A/mm2。从数据来看,目前官地发电机的电刷电流密度处于设计上限。这也必然会使电刷温度处于设计上限,但运行温度也应该不会超出标准范围。所以,电刷电流密度设计在标准值的上限不是官地发电机电刷温度偏高的直接原因。

2.2 集电环表面粗糙对电刷温度的影响

在机组运行时,电刷与集电环接触的表面之间会建立起一层氧化膜。氧化膜建立的不好或无法建立,电刷的磨损必然严重。电刷的摩擦面在安装时要以集电环外圆周为基准修磨出圆弧,同时必须认真清理掉两者摩擦面上的砂粒、杂质、硬点等。防止这些杂质破坏氧化膜的建立,防止其长时间存在划伤集电环表面并加重电刷的磨损,从而使电刷温度升高。

官地发电机集电环表面在机组运行一段时间后确实存在表面磨损的情况,但在集电环表面粗糙程度稳定后,电刷温度上升的不明显。

2.3 刷架及碳粉除尘结构对电刷温度的影响

发电机刷架包括两层导电环、吸尘罩、电刷、绝缘隔板和支撑螺杆等。从结构上看,发电机刷架的上下两层导电环中间由一层厚绝缘隔板隔开。绝缘隔板与每层导电环均为平面接触,影响到电刷的散热,使电刷在工作时因热量积累引起温度升高。同时,该结构还存在上层导电环在绝缘隔板内侧位置容易积累碳粉的问题。容易造成上下层导电环之间发生爬电或上层导电环与下层集电环之间发生放电事故。

机组运行时,集电环和电刷会产生大量的热。热量聚集在由吸尘罩和集电环围成的空间内,被吸尘器吸出。两台吸尘器在吸尘罩上各自只有一个吸尘口。两个吸尘器只能将吸尘口附近的碳粉和热量吸出。距离越远的部位,碳粉和热量吸出的越少。相应位置的电刷温度相比吸尘口附近的电刷温度就高。从现场提供的温度数据看,确实如此。所以,吸尘口少,不均匀应该是导致电刷的温度整体较高的主因。

综上所述,能够导致电刷温度高的原因很多,但主要是由于吸尘结构在圆周的吸尘口过少,使聚集的热量无法被有效吸出导致的。

3 问题处理

知道电刷温度过高的原因之后,我们将在各方面优化处理,特别是应该在使聚集的热量被有效吸出这方面考虑如何解决问题。

3.1 刷架改造方案及效果

为保证机组安全稳定运行,尽量降低电刷温度以及减少可能存在的安全隐患,2016年,电厂对刷架及吸尘结构进行了改造。

首先在电刷电流密度的选择上,增加了电刷数量。电刷理论电流密度设计为0.057 A/mm2。考虑集电环摩擦表面上的沟槽后,电刷电流密度为0.074 A/mm2。

通过对结构的深入研究,对上下两层导电环的设计结构进行调整。原结构两层导电环中间采用整圈绝缘隔板,并且导电环与绝缘隔板完全接触,不利于导电环散热。新结构优化为采用多个小绝缘块隔离两层导电环,更有利于导电环的散热。同时拉大了上下层集电环之间的间距,保证了上下层导电环之间安全的放电距离和爬电距离。

在集尘罩的结构优化中,将原上下两瓣的集尘罩设计成一体,避免了可能的碳粉在导电环附近的堆积,不会形成碳粉堆积而导致环间短路和放电现象。

对吸尘结构的改造主要是如何使聚集的热量被有效吸出这方面考虑,增大了吸尘管路主管直径,并在刷架下方增加了两个半圈环管,圆周布置6个吸尘口,可以使聚集的热量被有效吸出,使电刷温度均匀。

优化改造后,2016年至2020年期间,官地电站电刷运行温度一直在60~90℃之间,夏天时最高温度在88℃。这说明,我们对官地发电机电刷温度高的原因分析是正确的。

3.2 集电装置离线除尘装置研发

在成功的解决电刷发热问题后,需要解决发电机在运行过程中电刷与集电环摩擦产生的碳粉堆积在集尘罩内圆可能引起的放电问题。虽然有在线碳粉吸尘装置,但并不能保证将碳粉完全吸出。残留的碳粉长期积累,可能会引起局部放电,最终引起电刷烧毁事故。

目前,碳粉的清洁是在机组检修时拆除吸尘罩后采用人工清洁的方式,存在着清洁效率低、清理效果不理想的问题。吸尘罩和集电环之间内部空间小,人工清扫部分区域清理起来非常不便。必须在发电机检修停机期间,将吸尘罩拆除后再进行清理,大大增加了检修停机工期和人工成本。因此,有必要研究一套不需要拆除吸尘罩就能对残留堆积的碳粉进行清理的集电装置离线除尘装置。

集电装置离线除尘装置是专门为清理残留的碳粉而研发的专用设备。利用固定在集电环上的专用刷头低速运行实现对集电环沟槽内和吸尘罩内表面不易清扫的位置循环清扫,并将清扫下来的粉尘自动吸出收集。

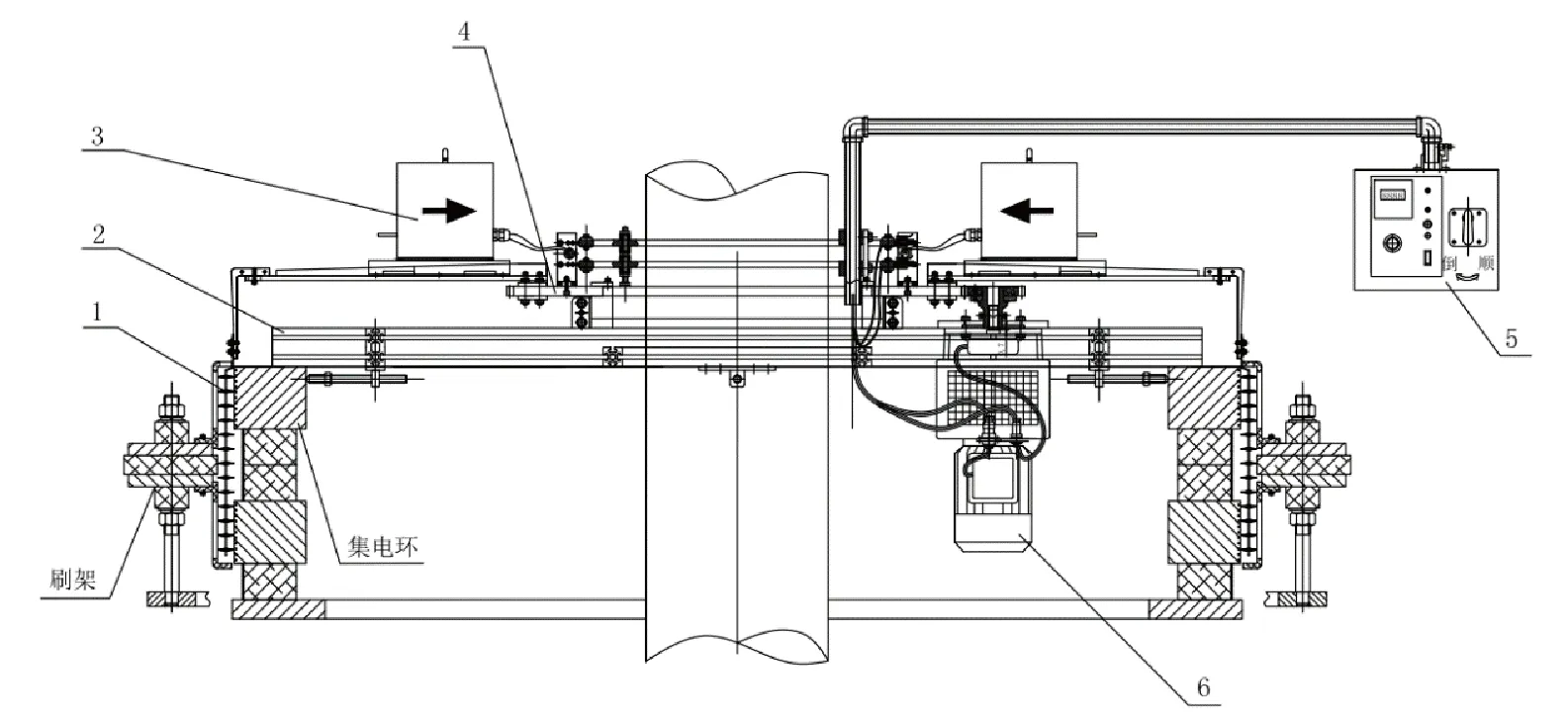

集电装置离线除尘装置包括支架、齿轮、控制箱、刷头、驱动电机和吸尘箱及一些附件组成。见图1。

图1 离线清扫装置

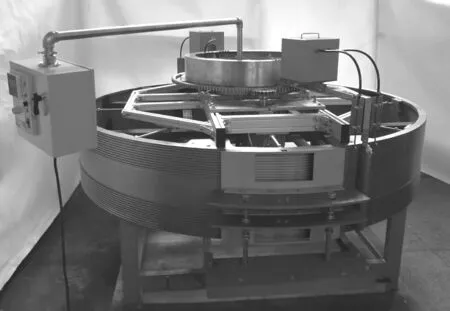

需要进行清扫时,安装离线除尘装置,装置在空隙内旋转反复清扫。清扫时启动碳粉除尘装置进行配合清扫。部分掉落的碳粉将掉入下部粉尘收集槽内。5 min后完成清扫工作。离线除尘装置试验见图2。

图2 离线除尘装置试验照片

通过现场真机应用,我们验证了离线除尘装置的清扫效果,并将在今后的机组检修过程中推广使用。

4 结束语

水轮发电机电刷烧毁事故在发电系统内时有发生,需关注电刷烧毁的可能因素,以保证机组的安全稳定运行。官地电站通过对刷架的优化改造,成功的解决了电刷温度高的问题,同时也为其他类似项目提供了问题分析和处理参考。通过集电装置离线除尘装置的研发应用,能够对残留堆积在集电环和吸尘罩内表面的碳粉进行高效清扫。从而大大降低机组运行过程中可能产生的放电问题,降低电刷运行风险。从而进一步保证官地发电机的运行安全。截止到2020年该离线除尘装置属于行业首创。