甲醇制烯烃装置余热锅炉技术改造

(中国船舶重工集团公司第七一一研究所,上海 201108)

甲醇制取低碳烯烃技术,是利用煤炭资源部分代替石油资源,通过煤气化、合成气制备甲醇,再将甲醇制备成乙烯、丙烯等低碳烯烃的技术,简称 DMTO[1-5]。 DMTO 是基于我国富煤、缺油、少气的能源现状,由中科院大连化学研究所开发,中石化洛阳工程公司进行工程化设计的燃油替代技术。DMTO装置配套余热锅炉的主要作用是对催化剂再生烧焦放热和再生烟气余热进行热量回收,产生中压过热蒸汽。余热锅炉一般采用卧式安装,包括前置蒸发段、过热器、蒸发段及省煤器各部分,目前国内有十多台套类似DMTO装置余热锅炉在运行。某DMTO装置中该类型余热锅炉投用后,存在入口烟道炉膛顶部壁温较高、穿墙管道高温烟气泄漏、排烟温度过高、受热面积灰严重导致炉膛压力偏高等问题[6-8]。为降低装置能耗,确保余热锅炉长周期、高效、安全运行,在工艺流程不变的情况下,对余热锅炉进行了技术改造,将原卧式余热锅炉改造为立式π型模块化余热锅炉。

1 余热锅炉运行中存在问题及原因分析

1.1 入口烟道炉膛顶部壁温较高

DMTO装置催化剂烧焦再生烟气经焚烧炉焚烧后,温度约1 150℃的高温烟气从焚烧炉出口烟道斜向上方向进入卧式布置的余热锅炉,直接冲刷余热锅炉炉膛顶部衬里。顶部衬里金属锚固钉经长期高温烟气氧化侵蚀后强度丧失 (常用06Cr19Ni10金属材料锚固钉可耐温700℃,0Cr25Ni20金属材料锚固钉可耐温1 100℃),炉膛顶部衬里失去锚固钉的抓力作用在重力下脱落损坏,致使入口烟道炉膛顶部外壁温度升高,超过200℃,成为危及操作及检修人员安全的极大隐患。入口烟道炉膛顶部壁温高是DMTO装置卧式余热锅炉运行中普遍存在的问题。

1.2 穿墙管道高温烟气泄漏

目前余热锅炉烟气压力约3 kPa,正常情况下不会发生锅炉烟气泄漏。由于锅炉卧式布置,底部管道穿墙处为炉底最低点,锅炉正常运行中的积灰和停炉时的冷凝水均易聚集在该密封结构处,长期积灰和积液会使该密封处腐蚀导致烟气泄漏。另外,高温烟气冲刷会侵蚀穿墙密封盘根填料,造成密封不严。现场检查发现,主要在锅炉底部穿墙管道处存在高温烟气泄漏、催化剂粉尘跑冒现象。由于再生烟气中含有体积分数为14%的大量CO,烟气泄漏会造成环境污染,安全隐患严重。

1.3 锅炉排烟温度偏高且受热面积灰严重

该余热锅炉受热面面积不足,自2014年投用初期,锅炉排烟温度就偏高(190℃)。由于锅炉受热面积灰严重,使受热面吸热量极大下降,破坏了原有传热平衡,导致热量后移,省煤器出口水温高达260℃(中压锅炉给水压力6.0 MPa,给水管道存在水击风险),排烟温度也大幅超过设计值。到2016-11,锅炉排烟温度高达310℃,锅炉效率下降8%~12%,每次运行1个月后不得不停炉清灰,造成热量的大量浪费。

由于余热锅炉为卧式布置,烟气横向冲刷锅炉管束,长时间运行后,烟气灰分大量沉积在锅炉底部,即便采用清灰设施也很难将底部积灰清除,严重影响锅炉换热效果。因清灰而频繁地开、停锅炉,势必会引起炉体温度大幅变化,对设备的使用寿命造成很大影响。最主要的是,DMTO催化剂烧焦再生是不完全燃烧过程,烟气中CO含量高,温度达640℃,人工清灰作业时随时可能出现CO闪爆,存在很大的安全隐患。

2 余热锅炉技术改造措施

2.1 立柱支撑方式

在利旧原卧式余热锅炉的基础上,将原锅炉22根立柱通过横梁连接成整体框架,确保锅炉结构稳固。锅炉为全支承结构,采用8根新增立柱支撑锅炉受热面模块设备,8根新增立柱则支撑在横梁连接成的整体框架上。锅炉构架采用全金属结构,按7度地震烈度设计。锅炉构架由8根金属立柱组成,用于支承锅炉本体受热面模块设备及连接烟道。

2.2 更换受热面换热元件

2.2.1 蒸发产汽系统

新设计余热锅炉工艺流程与原余热锅炉工艺流程一致,分为蒸发产汽系统、过热器、喷水减温系统和省煤器。前置蒸发段布置在锅炉入口烟道上,主要作用是保护过热器,防止焚烧后1 150℃高温烟气直接冲刷过热器受热面管束,避免超温爆管。蒸发段布置在过热器和省煤器受热面之间。蒸发产汽系统设备箱体按12 kPa烟气压力设计,穿墙管与外护板之间采用金属膨胀节密封,避免烟气泄漏。蒸发产汽系统设备采用积木式模块化箱体结构,呈抽屉式布置,可单独抽出更换[10-12]。受热面采用光管结构,基管材质为20G,管束呈蛇形水平顺列布置,小弯头全氩弧焊焊接,对接焊缝100%拍片检测后将管排与进、出口集箱对接。

2.2.2 过热器

过热器分为高温过热器和低温过热器,高、低温过热器均为模块化结构,对壳体采用衬里材料隔热。高温过热器受热面为光管结构,材质为12Cr1MoVG[13]。低温过热器受热面为翅片管结构,材质为 20G[13],翅片材质为 00Cr11Ti。 过热器的受热面为水平蛇形管、顺列、逆流布置。两级过热器之间蒸汽管道上安装1台多喷嘴、低阻力、雾化式喷水减温器,采用锅炉入口除氧冷却水作为喷水减温器的喷水冷却介质。当过热器出口集箱温度超过预先设定的许可温度时,喷水减温系统调节阀自动打开,除氧冷却水经喷嘴雾化后与蒸汽混合,从而达到降低蒸汽温度的效果。

2.2.3 省煤器

省煤器分为高温省煤器、低温省煤器两级,高温省煤器、低温省煤器各为1个模块设备,均采用外保温积木式模块化箱体结构,受热面为蛇形翅片管,顺列、逆流布置。省煤器的翅片管基管采用20G 无缝钢管[13],翅片材质为 ST12。

2.3 选用新型激波吹灰器

再生烟气中含有大量粘结性很强的催化剂粉尘,这些粉尘粘结在受热面管道上将严重影响锅炉的使用性能。本次改造中选用了技术比较先进的激波吹灰器[14-15]。该激波吹灰器由PLC现场控制柜、流量控制系统、脉冲激波引发系统及脉冲输出系统等组成,具有功率大、使用效果好、维护工作量小和操作简单等特点,气源通常可采用炼油厂干气或罐装乙炔气。根据余热锅炉受热面布置方式及炉体结构,本次改造中共安装布置了18台激波吹灰器。

3 余热锅炉技术改造效果分析

3.1 布置方式

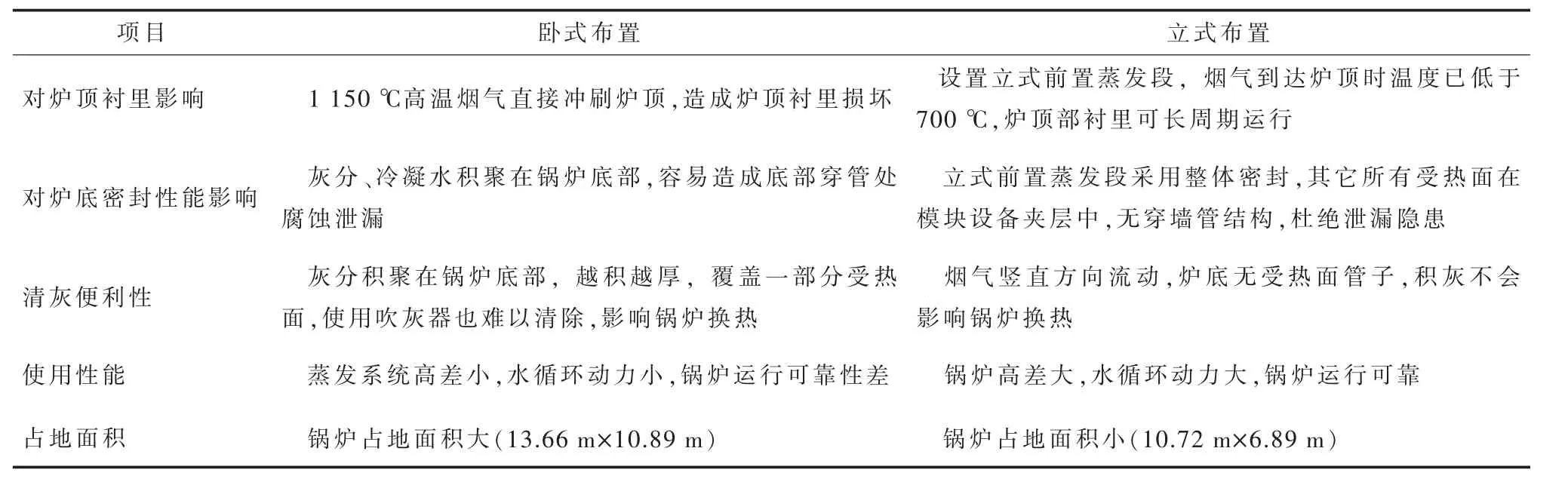

DMTO装置余热锅炉改造的最大特点是将原卧式布置的余热锅炉改为立式布置,立式布置可克服原卧式余热锅炉中存在的问题[16]。改造前后DMTO装置余热锅炉布置方式特点对比见表1。

表1 改造前后DMTO装置余热锅炉布置方式特点对比

3.2 性能参数

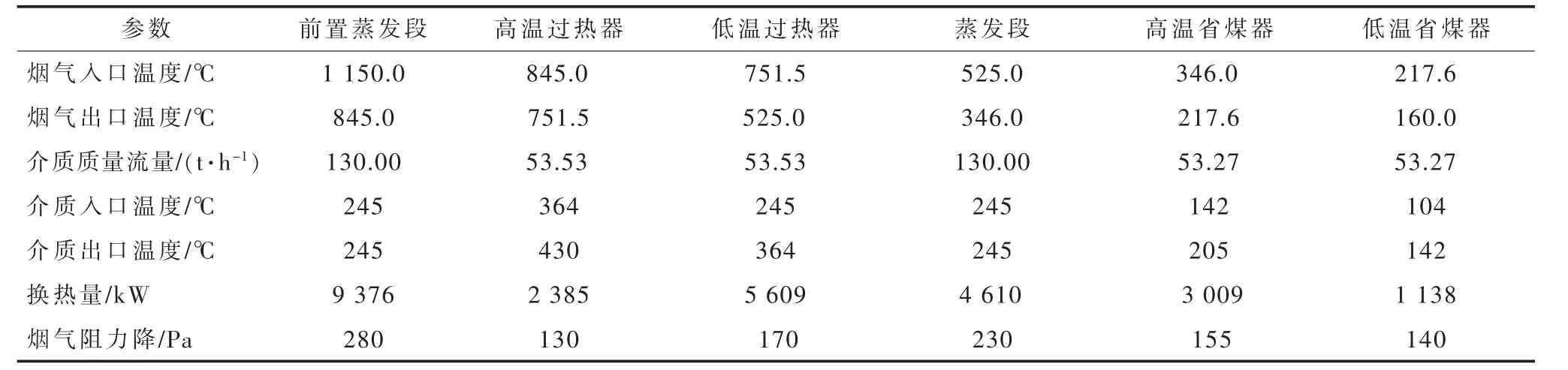

对改造后余热锅炉的受热面性能参数进行了测定,烟气体积流量(标准状态)63 932 m3/h、温度1150℃,主蒸汽出口温度430℃、压力3.82 MPa,给水温度104℃、压力6.0 MPa,排烟温度160℃,自产蒸汽质量流量22.45 t/h,外来饱和蒸汽质量流量29.78 t/h,外供热水质量流量30.38 t/h,总给水量53.27 t/h,总蒸汽产量53.53 t/h,烟气总阻力小于1 500 Pa。

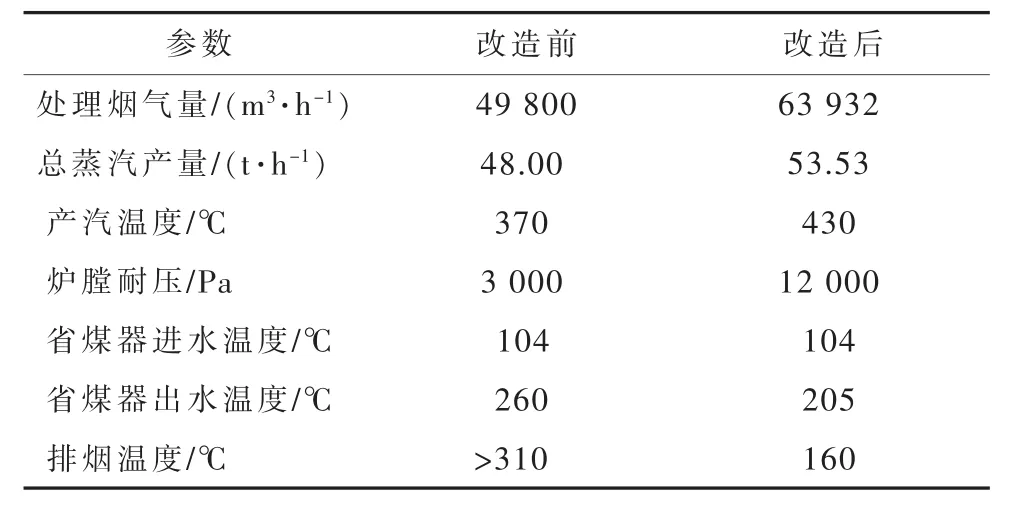

改造后余热锅炉不同模块设备的性能参数见表2,改造前后余热锅炉的部分主要参数对比见表3。

表2 改造后余热锅炉不同模块设备性能参数

表3 改造前后余热锅炉部分主要参数比较

4 结语

技术改造后DMTO装置余热锅炉占地空间减小,消除了炉顶壁温过高、烟气泄漏等安全隐患,减少了装置维护、检修等费用,目前余热锅炉大修费用为150万元/a。余热锅炉从2018-10-12投运至今运行效果良好,稳定运行周期延长至1 a以上,锅炉换热效率得到提高,有效降低了装置能耗,各项工艺技术指标以及设备性能参数均达到了设计要求。余热锅炉排烟温度降低后,减少了环境热污染,社会效益显著。改造后余热锅炉蒸汽产量平均增加5.53 t/h,按照蒸汽价格120元/t、锅炉运行8 400 h/a计算,可产生直接经济效益557.42万元/a,节能效果显著。