环形法兰密封面现场修复机设计与有限元分析

(吉林化工学院,吉林省 吉林市 132022)

采用修复机械对化工设备环形密封面进行现场修复是设备维修的新技术,主要用于在生产现场对机械设备进行车削、磨削、镗孔、钻孔和扩孔等[1-3]。现场修复机械的技术要求较高,可在设备不完全解体的情况下,对零部件进行修复加工。目前国外现场修复机械正在向数控化、自动化方向发展。笔者借鉴国外的先进技术,针对石油化工设备的特点,设计了一种专门用于管道、阀门及压力容器等化工设备环形法兰密封面现场修复的修复机,并对其杆件受力结构进行了有限元应力分析及评定。

1 修复机设计分析

法兰密封面现场修复机主要用于现场对损坏的法兰密封面进行重新切削修复,属于精加工范畴,在满足加工要求的前提下,要求修复机体积小、质量轻、结构紧凑、运输方便且安装简单快捷[5-7]。法兰外形各有不同,夹紧法兰外圆的夹紧结构在使用中会受到一定的限制。由于法兰内孔的圆度公差、圆柱度公差及表面粗糙度数值都比较小,因此选用法兰内孔为安装定位基准简单方便。为了保证加工精度,修复机的主要受力零部件要选用轻质、强度高的材料。结构设计上要保证其具有足够的刚度。因是修复切削,故车削深度和进给量要求值不大。若切削量或切削深度较大,可以采用多次进给的方式来实现。

化工设备的人孔法兰及管道法兰直径一般小于600 mm,因此确定修复机的最大加工直径为600 mm、最小加工直径50 mm、最大切削深度2 mm、进给量0.1~0.5 mm/r。

2 修复机结构

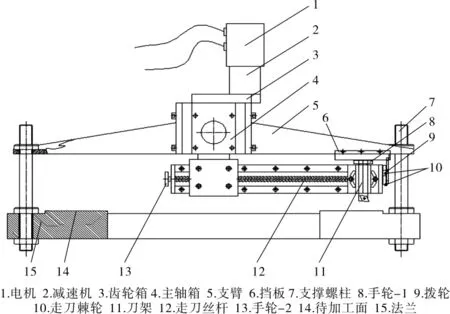

在法兰现场使用过程中,使用不当、服役时间过长或服役环境恶劣将会导致密封面出现损伤,进而导致密封性能下降。而传统的离线修复过程繁琐、费用昂贵且工期长,将会给企业造成极大的不便和经济负担。基于此种情况,采用模块化设计原则,将修复机按功能分成动力、走刀和支撑3个单元模块,使用时在现场进行组装。修复机结构及安装见图 1[10]。

图1 修复机结构及安装简图

以法兰内孔为安装定位基准,通过支臂和支撑螺柱将修复机安装在法兰上,通过支撑体部件上的微调装置保证主轴与法兰轴线之间的同轴度与平行度,满足被加工法兰的尺寸精度、形状精度和位置精度要求[11-12]。现场法兰轴线方向一般有水平和垂直2种形式,所以修复机安装也相应有卧式、立式和反卧式3种形式,常见的是卧式安装。

3 修复机工作原理

为了实现精确控制,选用伺服电机作为原动机,伺服电机型号为ACSM180-G35015LZ,其额定功率 5.5 kW、额定电压 220 V、额定电流 24 A、额定转速 1 500 r/min、额定力矩 35 N·m、峰值力矩70 N·m。

根据切削加工的要求控制主轴回转的速度,以满足切削速度要求。工作时,电机通过传动比为1:30的减速机减速后带动1对圆柱齿轮旋转,大圆柱齿轮与主轴箱的主轴旋转带动刀架运动,实现刀架的径向进给。通过刀架上的手动调节机构(拨轮、走刀棘轮),实现刀架沿法兰轴向的进给,进而控制切削深度。主轴由1对30315的圆锥滚子轴承支承,走刀丝杆由1对6205的深沟球轴承支承。

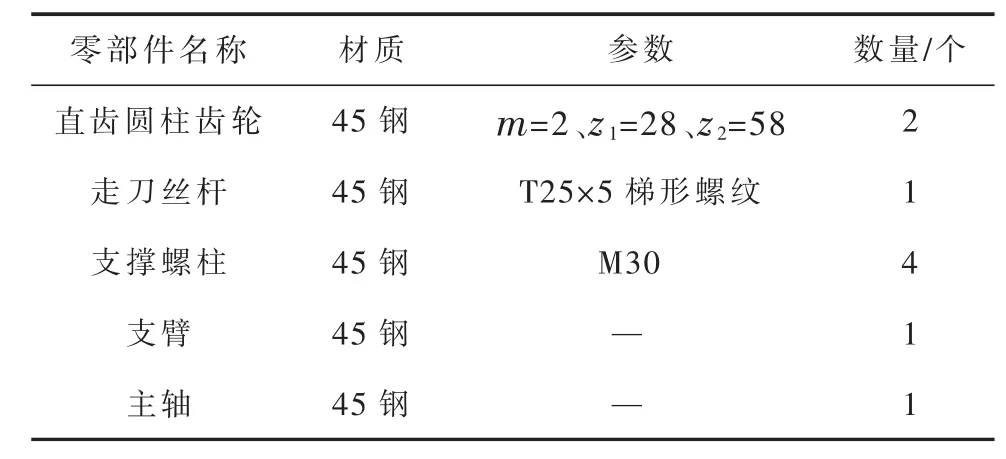

修复机主要零部件参数见表1。表1中m为齿轮模数,z1为小齿轮齿数,z2为大齿轮齿数。

表1 修复机主要零部件参数

4 修复机有限元分析

4.1 有限元模型建立

在修复机工作过程当中,由于进给量不同,修复机杆件(主轴、走刀丝杆、支撑螺柱)的受力并不相同。由于转速不同,其杆件的变形量和振动的稳定性亦不相同。因此,需要对主轴、走刀丝杆和支撑螺柱进行强度校核。根据悬臂梁理论可以知道,当走刀丝杆到达极限位置时,其杆件所受的弯矩和挠度最大。由于该修复机的最大加工直径为600 mm,所以根据法兰外径最大为600 mm,参照GB/T 9115—2010《对焊 钢 制 管 法 兰 》[13],选 取DN400 mm带颈平焊法兰进行分析。

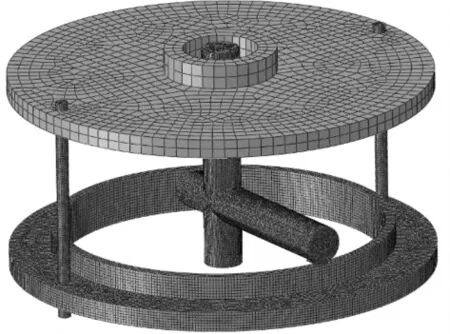

利用ABAQUS有限元软件对修复机及法兰进行简化建模,对支臂、主轴、走刀丝杆、支撑螺柱以及法兰采用三维实体建模,建立的有限元模型见图2。

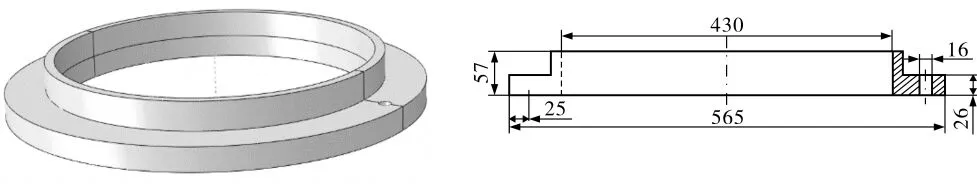

修复机主要零部件的结构及尺寸见图3,法兰结构及尺寸见图4。将走刀丝杆的刀头部分设置为解析刚体,将支撑螺柱与支臂、法兰进行绑定,刀头与法兰的接触属性为面面接触,设置的摩擦因数为0.2,边界条件为法兰底部固支,主轴转速为600 r/min,切削深度为5 mm。

图3 修复机主要零部件结构及尺寸

图4 法兰结构及尺寸

对建立的修复机及法兰有限元模型进行网格划分,网格类型采用C3D8R三维实体线性缩减积分单元。对主轴、走刀丝杆、支撑螺柱和法兰进行网格细化,细化之后的网格数分别为121 011、132 012、7 670、62 282,得到的修复机及法兰网格模型见图5。

图5 网格划分后修复机及法兰有限元模型

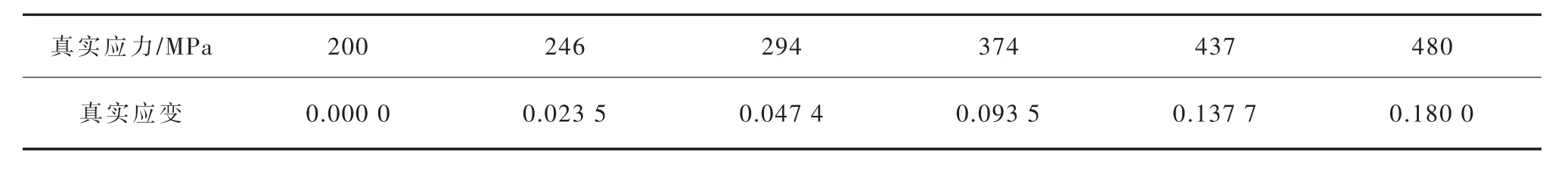

主轴、走刀丝杆及支撑螺柱材质45钢的弹性模量为 200 GPa、泊松比 0.3、密度 7.85 g/cm3、抗拉强度600 MPa、屈服强度355 MPa。45钢真实应力与真实应变关系见表2。

表2 45钢真实应力与真实应变关系

法兰材质选用Q235钢,其弹性模量200 GPa、泊松比0.3。采用塑性硬化Johnson-cook模型模拟法兰切削,其模型参数为,屈服应力参数A=1.15×109、硬化系数 B=7.39×108、硬化指数n=0.26、温度系数 1.03、熔化温度 1 723 K、过渡温度298 K。

4.2 有限元计算结果分析

4.2.1 应力云图

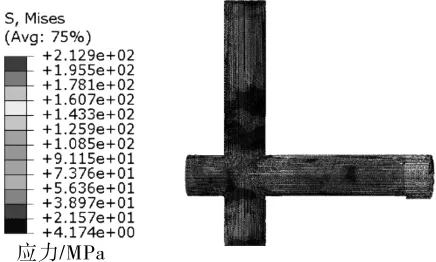

对修复机及法兰模型进行有限元数值计算,得到的应力云图见图6~图9。

从图6~图9可以看出,最大应力位于主轴与走刀丝杆的连接处,数值为212.9 MPa,说明主轴、走刀丝杆及支撑螺柱的应力并未达到材料的抗拉强度和屈服强度,表明在整个法兰密封面切削过程中,主轴、走刀丝杆及支撑螺柱的变形一直处于线弹性阶段。

图6 修复机及法兰模型整体应力云图

图7 主轴-走刀丝杆应力云图

图8 支撑螺柱应力云图

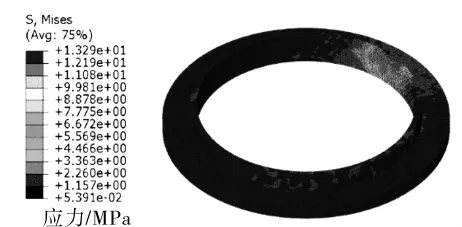

图9 法兰应力云图

4.2.2 强度校核

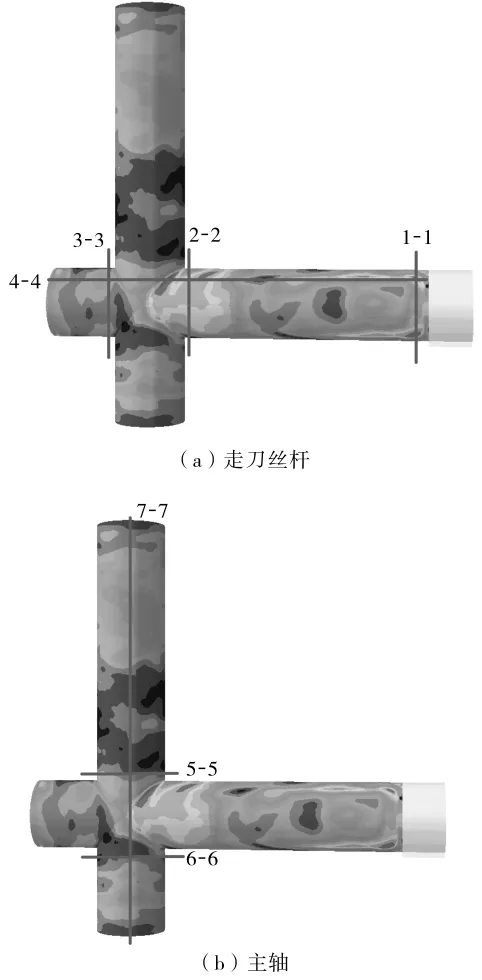

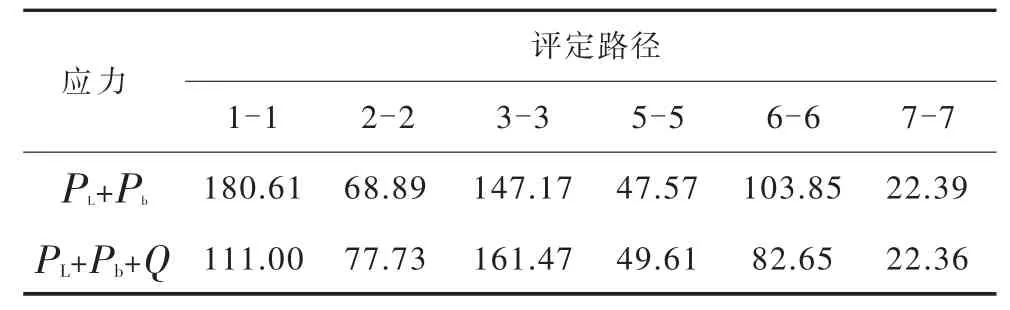

针对修复机结构中存在的危险截面,参照JB 4732—1995《钢制压力容器——分析设计标准(2005年确认)》[14]对走刀丝杆和主轴进行应力线性评定,评定路径见图10,得到的 PL+Pb、PL+Pb+Q的评定结果见表3。表3中PL为一次局部薄膜应力,Pb为一次弯曲应力,Q为二次应力。

图10 走刀丝杆和主轴应力评定路径

表3 走刀丝杆和主轴应力评定结果 MPa

PL+Pb的评定标准为PL+Pb<1.5Sm=180 MPa(Sm为许用应力),PL+Pb+Q的评定标准为PL+Pb+Q<3Sm=360 MPa。由表5可以看出,主轴、走刀丝杆在极限应力状态下的应力均满足评定标准,强度校核合格。

5 结语

文中设计的修复机主要用于管道、阀门及压力容器等化工设备环形法兰密封面的现场修复,其最大加工直径600 mm。该修复机质量轻、结构紧凑、安装简单、运输方便且加工耗时少,可极大减轻修复工作量和工作强度。

由修复机杆件受力结构的应力云图可知,危险截面位于主轴与走刀丝杆的连接处,此处的最大应力为212.9 MPa,低于材料的抗拉强度和屈服强度,表明在整个法兰修复过程中,杆件处于弹性变形阶段,未发生屈服变形。利用线性应力评定对杆件危险截面的强度进行校核,评定结果均合格,证明修复机结构形式及选材满足工作要求。