基于气相离子迁移谱的大豆分离蛋白风味控制研究

时玉强 刘锡潜 李顺秀 马 军 刘 军 曲玲玲

(1.山东禹王生态食业有限公司, 禹城 251200; 2.临邑禹王植物蛋白有限公司, 临邑 251500)

0 引言

近年来,植物蛋白质固体饮料制品发展迅速。大豆分离蛋白是唯一一种植物源完全蛋白,富含人体必需的8种氨基酸,其蛋白质消化率校正后的氨基酸分数(PDCAAS)为1,达到人体消化利用率的最大值[1],因此成为最主要的植物蛋白质原料。同时,大豆分离蛋白还含有丰富的大豆异黄酮、大豆皂苷等保健功能组分。1999年12月,美国食品药品监督管理局(FDA)提出,每日摄入25 g大豆蛋白,可减少心脏病发生的风险[2]。此外,大豆蛋白还具有调节血脂、血糖的功效[3]。但是,因原料大豆本身存在多种挥发性有机化合物,特别是加工过程中脂肪氧化酶的催化作用产生了多种豆腥味物质,大大影响了大豆蛋白应用领域的拓展[4],除了豆腥味外,具有愉悦气味的豆香味物质同时存在[5-6]于大豆蛋白中,如何评价和改善其风味成为大豆分离蛋白在食品行业中发展的重要课题。

随着检测技术的发展,各种风味检测技术不断涌现,包括电子鼻技术、二维气相色谱技术、气质联用技术、SPME-GC-MS(顶空固相微萃取气质联用)技术、中红外光谱、表面增强拉曼散射、气相离子迁移谱联用技术等[7-12]。离子迁移谱联用仪是将气相色谱(GC)的高分离度与离子迁移谱(IMS)的高灵敏度相结合,通过顶空进样分析固体或液体的顶空成分,从而对单一化合物/标记物进行分析的快速分析仪器,通过挥发性有机化合物指纹谱图的比对,将风味成分直观可视化,应用二次分离技术,通过保留指数和迁移时间,对差异化的物质进行分析。本文基于气相离子迁移谱联用技术对不同品种、不同加工工艺下生产的大豆分离蛋白进行风味分析,以期为大豆分离蛋白豆腥味的去除和豆香味的增强提供技术支持。

1 材料与方法

1.1 实验材料

豆粕原料大豆:缺失3种脂肪氧化酶的东富1号(DF1),缺失3种脂肪氧化酶的东富3号(DF3),克山1号(KS1);低温脱脂豆粕(含粗蛋白54%~55%),山东禹王生态食业有限公司;液体氢氧化钠,滨化化工有限公司,30%;盐酸,东营赫邦有限公司,30%;NP(CT)植酸酶,酶活1 000 U/g,荷兰皇家帝斯曼集团;protex 6L蛋白酶,酶活50 000 U/g,杰能科(中国)生物工程有限公司;氮气,99.999%;2-16KL型离心机,德国SIGMA公司;Kjeltec-8200型凯氏定氮仪,福斯分析仪器公司;AL204-2C型电子天平,梅特勒-托利多有限公司;RHB-32ATC型糖度计,上海天垒仪器仪表有限公司;LPG-5型喷雾干燥机,江苏先锋干燥工程有限公司; FlavourSpec型气相离子迁移谱联用仪,德国G.A.S.公司。

1.2 实验方法

1.2.1常规大豆分离蛋白工艺方法

低温脱脂豆粕→工艺水(液料比8 mL/g,45℃)→调pH值(氢氧化钠溶液,pH值7.3~7.4)→搅拌萃取(120 r/min,30 min)→离心分离(4 500 r/min,10 min)→取上清液→等电点沉淀(pH值4.5~4.6)→离心分离(5 000 r/min,10 min)→取离心沉淀(凝乳)→加水调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→杀菌(140℃,15 s)→闪蒸脱气(真空度75 kPa)→喷雾干燥。

水洗工艺:酸沉之前将萃取后离心分离的豆渣加水(45℃,液料比4 mL/g)→搅拌水洗(120 r/min,5 min)→离心分离(4 500 r/min,10 min)→取上清液,该上清液与上述工艺中的上清液搅拌混合(120 r/min,5 min)。

1.2.2酶水解大豆分离蛋白工艺方法

(1)蛋白酶水解工艺

低温脱脂豆粕→工艺水(液料比8 mL/g,45℃)→调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→搅拌萃取(120 r/min,30 min)→离心分离(4 500 r/min,10 min)→取上清液→等电点沉淀(pH值4.5~4.6)→离心分离(5 000 r/min,10 min)→取离心沉淀(凝乳)→加水调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→蛋白酶(0.6%,45 min)→杀菌(140℃,15 s)→喷雾干燥。水洗工艺同1.2.1节。

(2)植酸酶和蛋白酶分步水解工艺

低温脱脂豆粕→工艺水(液料比8 mL/g,45℃)→调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→添加低温脱脂豆粕质量的1%植酸酶→搅拌萃取(120 r/min,30 min)→离心分离(4 500 r/min,10 min)→取上清液→等电点沉淀(pH值4.5~4.6)→离心分离(5 000 r/min,10 min)→取离心沉淀(凝乳)→加水调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→蛋白酶(0.6%,45 min)→杀菌(140℃,15 s)→喷雾干燥。水洗工艺同1.2.1节。

1.2.3两次闪蒸脱气工艺方法

低温脱脂豆粕→工艺水(液料比8 mL/g,45℃)→调pH值(氢氧化钠溶液,pH值7.3~7.4)→搅拌萃取(120 r/min,30 min)→离心分离(4 500 r/min,10 min)→取上清液→等电点沉淀(pH值4.5~4.6)→离心分离(5 000 r/min,10 min)→取离心沉淀(凝乳)→加水调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→杀菌(140℃,15 s)→闪蒸脱气(真空度75 kPa)→杀菌(140℃,15 s)→闪蒸脱气(真空度75 kPa)→喷雾干燥。水洗工艺同1.2.2节。

1.2.4超微粉碎工艺方法

低温脱脂豆粕→工艺水(液料比8 mL/g,45℃)→调pH值(氢氧化钠溶液,pH值7.3~7.4)→搅拌萃取(120 r/min,30 min)→离心分离(4 500 r/min,10 min)→取上清液→等电点沉淀(pH值4.5~4.6)→离心分离(5 000 r/min,10 min)→取离心沉淀(凝乳)→加水调pH值(氢氧化钠溶液,10%,pH值7.3~7.4)→超微粉碎。水洗工艺同1.2.2节。

取0.5 g样品于20 mL顶空进样瓶中,加入10 mL水,60℃孵化15 min,经顶空进样,用气相离子迁移谱仪进行测试,得到样品的挥发性有机化合物差异谱图;通过内置的NIST数据库和IMS数据库对物质进行分析。顶空进样条件:进样体积500 μL,孵化时间15 min,孵化温度60℃。检测条件:分析时间30 min,色谱柱类型FS-SE-54-CB-1 15 m ID:0.53 mm,柱温60℃,载气流量:0~2 min,2 mL/min;2~10 min,2~20 mL/min;10~20 min,20~100 mL/min;20~30 min, 100~150 mL/min;漂移气流量150 mL/min,IMS温度45℃,进样针温度65℃。

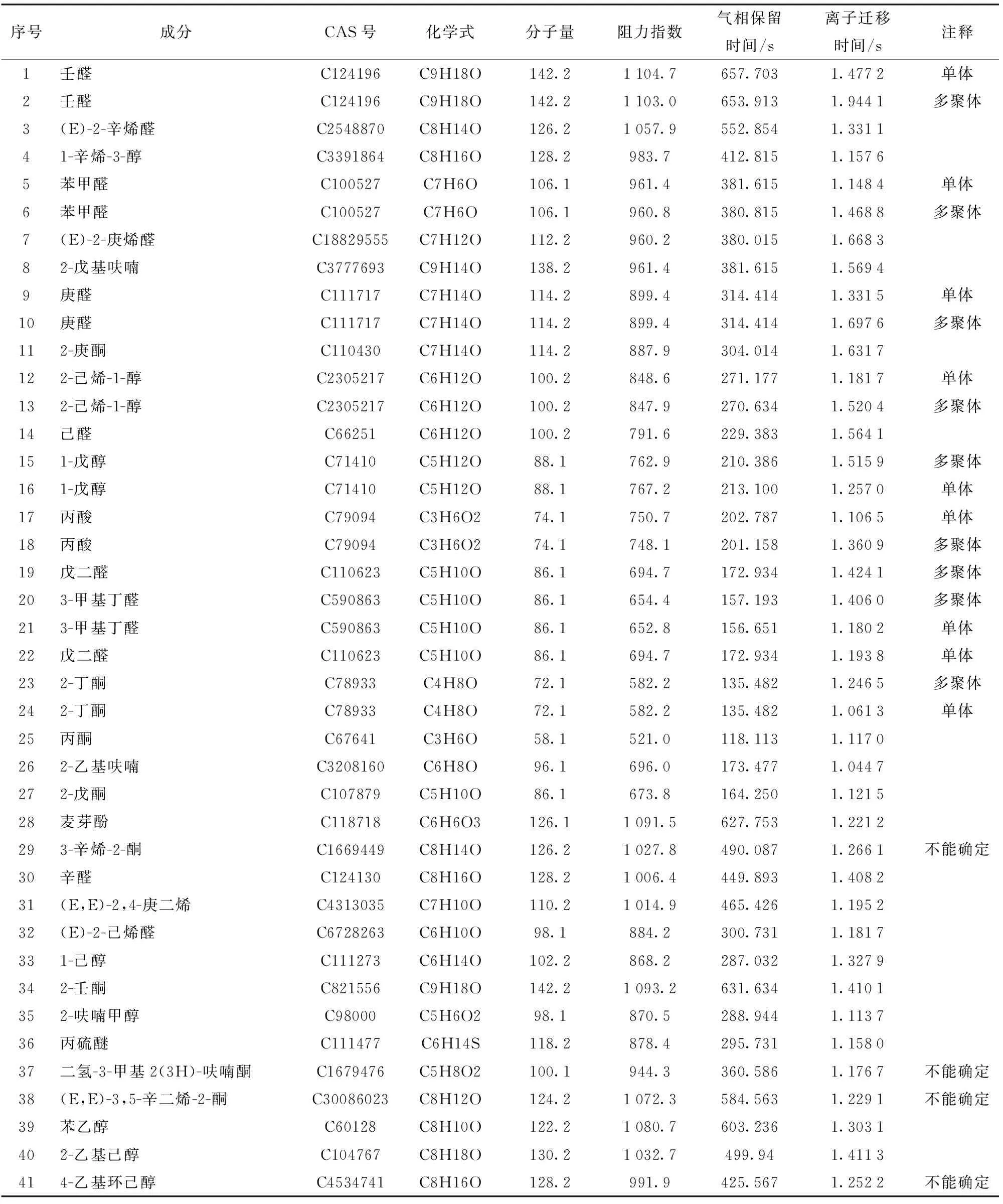

图谱结果如图1所示,根据图谱分析结果如表1所示。将图谱结果转化为指纹图谱,便于产品分析,如图2所示,其中点代表挥发性有机化合物,颜色的面积和亮度表示物质的浓度(通过软件将定量检测数据转化得到),将不同样品的指纹图谱利用软件转化到一起便于对比分析,如图3所示,其中行代表一个样品中选取的挥发性有机化合物,列代表一种挥发性有机化合物在不同样品中含量情况。

表1 大豆分离蛋白风味物质成分表Tab.1 VOCs of SPI

气相离子迁移谱(图1)中纵坐标为检测运行时间,横坐标为离子迁移时间。整个图背景为蓝色,左侧红色竖线为RIP(即反应离子峰,离子迁移时间约为7.96 ms)。RIP两侧的每一个点代表一种挥发性有机化合物。颜色代表物质的浓度,颜色越深表示浓度越大。

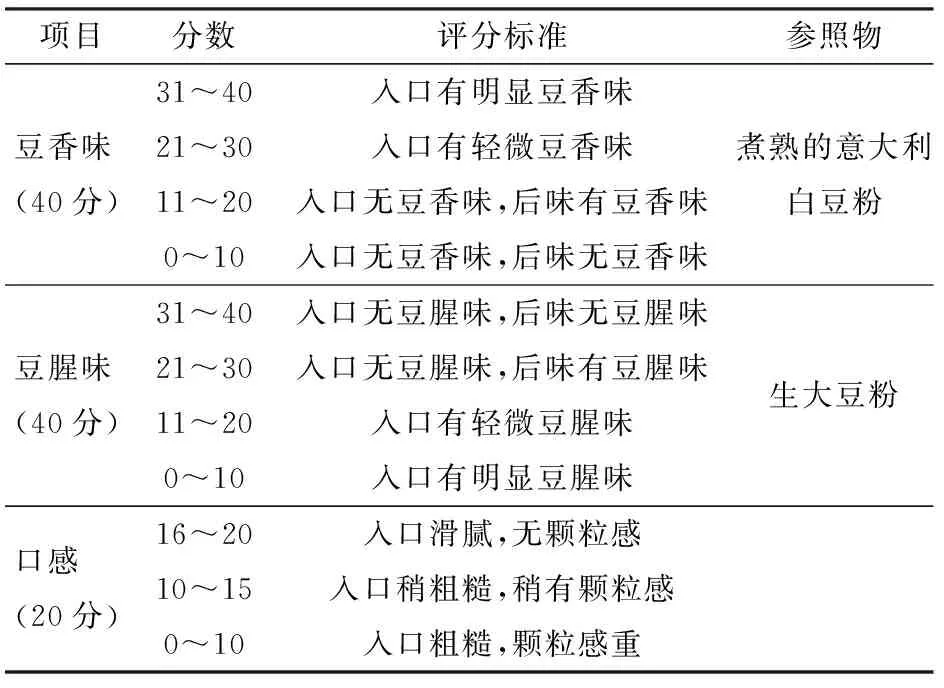

1.2.5感官评价方法

人的嗅觉对不同的挥发性有机化合物阈值不同,造成了人类对挥发性有机化合物的识别不是靠浓度单一决定的,因此对大豆蛋白的挥发性有机化合物的风味评价,不仅要进行风味的检测,还要与人类的感官评价相互验证和确定。感官评价方法如下:

风味:称取10 g蛋白粉放在250 mL的干净玻璃罐中,盖上盖子,试验小组成员通过3次轻叩玻璃罐以振动产品,使蛋白粉在罐内轻微扬起,然后打开盖子,细嗅3次,打分。

口感:称取蛋白粉5.00 g, 50℃的蒸馏水100 mL,将蛋白粉放入蒸馏水中搅拌均匀,品尝一次后,40℃的蒸馏水漱口;重复3次;打分。

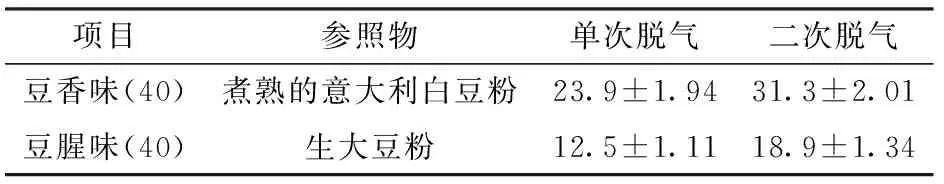

感官小组由9名拥有SGS感官评价资质的人员组成,豆香味物质参照物为煮熟的意大利白豆粉,豆腥味参照物为生大豆粉。评价后,除去最高值和最低值,计算平均值进行分析。评价表如表2所示。

表2 感官评价表Tab.2 Sensory evaluation form of SPI

2 结果与讨论

2.1 不同原料大豆对大豆分离蛋白风味的影响

1932年,脂肪氧化酶(简称Lox)首次在大豆中被发现[13],其后又发现了其他种类。普遍认为大豆脂肪氧化酶存在3种同工酶Lox1、Lox2和Lox3,它仅占大豆总蛋白的1%~2%,但是能够专一催化多元不饱和脂肪酸的氧化反应,形成具有共轭双键脂肪酸氢过氧化物,这些产物经过进一步分解,产生醇、酮、醛类等挥发性有机化合物,从而形成豆腥味[14]。早期的研究认为豆腥味与2-戊基呋喃有关。

随着研究的发展,醛类和醇类物质受到关注,文献[15]认为己醛和己醇是豆奶中最典型的异味成分。文献[16]将豆奶中的豆腥味组分确定为己醛、己醇、戊醇、(E)-2-己烯醛、(E,E)-2,4-癸二烯醛、乙酸、1-辛烯-3-醇;文献[17]则认为组分为己醛、己醇、戊醇、(E)-2-己烯醛、(E,E)-2,4-癸二烯醛、(E,z)-2,4-癸二烯醛、(z)-2-己烯醇、(z)-2-庚烯醛、庚醛;文献[18]认为豆腥味组分包括己醇、己醛、(E)-2-己烯醛、(E,E)-2,4-庚二烯醛、1-辛烯-3-醇、辛醛。不同研究人员对豆腥味成分的确定存在一定的差异,主要是风味受主观喜好和阈值影响较大,但大部分组分达成了共识,如2-戊基呋喃、己醛、己醇、1-戊醇、1-辛烯-3-醇、(E)-2-己烯醛等。

对使用普通大豆品种(KS1)和脂肪氧化酶缺失品种(DF1和DF3)生产的大豆分离蛋白进行挥发性有机化合物的气相离子迁移谱检测对比图谱如图4所示。每个样品作一组平行检测。其中数字标号部分的挥发性有机化合物为系统数据中没有的种类,因此只能显示序号,未能显示名称。

通过指纹图谱可以看出,主要豆腥味物质如2-戊基呋喃、己醛、(E)-2-己烯醛、1-戊醇、1-辛烯-3-醇在3个品种均有检出,其中己醛的面积和亮度颜色几乎无差别,因此可以看出脂肪氧化酶对己醛的产生基本上没有影响。DF3和DF1品种的(E)-2-己烯醛含量程度相似,较普通KS1大豆的含量较低,而2-戊基呋喃含量则是DF3和KS1相当,并且明显高于DF1;DF3的1-戊醇、1-辛烯-3-醇含量明显高于DF1和KS1,其中DF1和KS1的1-戊醇含量表观相同,而DF1的1-辛烯-3-醇含量为3种中最低。其中KS1中的己醇为独有挥发性有机化合物。因此可以看出脂肪氧化酶对己醇和(E)-2-己烯醛的影响最大,两种缺失脂肪氧化酶的品种生产的大豆分离蛋白几乎无己醇检出,(E)-2-己烯醛也明显低于普通品种。其中DF1中2-戊基呋喃和1-辛烯-3-醇均低于其他两个品种。同样为脂肪氧化酶全缺失品种,但是DF1和DF3两种大豆制得的大豆分离蛋白的挥发性有机化合物也存在较大差别。

DF3生产的大豆分离蛋白中的绿色框部分的挥发性有机化合物明显高于DF1和KS1,其成分主要包括1-戊醇(单体)、1-戊醇(二聚体)、麦芽酚、(E,E)-2,4-庚二烯醛、1-辛烯-3-醇、2-呋喃甲醇、(E,E)-3,5-辛二烯-2-酮、二氢-3-甲基-2(3H)-呋喃酮等,另42、43、45这3种未知成分也明显高于其他两种大豆原料的产品。

相关文献报道豆香味成分有苯甲醛、戊醛、2-庚烯酮、3-辛酮、3-辛醇、戊酸、2-呋喃甲醇、苯乙醇、庚醛、3-辛烯-2-酮、(E,E)-3,5-辛二烯-2-酮、麦芽酚等[19]。DF3中2-呋喃甲醇、(E,E)-3,5-辛二烯-2-酮、麦芽酚明显高于其他两个品种。

通过9人组成的感官评价小组评价认为,豆腥味DF3和DF1相差不大,均好于KS1,而DF3的豆香味明显高于其他两个品种,检测结果与感官评价结果一致。虽然DF3中豆腥味物质的含量略高于DF1,但是评价结果显示差异不明显(P=0.33), 结果如表3所示。该结果验证了基于气相离子迁移谱识别的特异性挥发性有机物的识别能力与感官评价的对应性,豆腥味和豆香味特异性挥发性有机物基本与文献[15-18]结论一致。同时验证了脂肪氧化酶是大豆产生豆腥味的关键因素。

表3 不同品种原料的风味评价Tab.3 Sensory evaluation of SPI produced with different varieties of soybeans

2.2 不同工艺对大豆分离蛋白风味的影响

在生产过程中可以对大豆蛋白进行改性以改善大豆分离蛋白的风味。目前鲜有报道大豆分离蛋白的豆腥味改善工艺,但相关的大豆和豆浆的豆腥味去除报道较多。主要的方式包括湿热处理、半湿热处理、干热处理、远红外线加热法、微波法、超临界二氧化碳萃取法、高频电磁场法等[20],文献[21]认为微压煮浆可使豆腥味成分的质量浓度显著降低。但上述大部分工艺在大规模的工业化生产过程中很难实现,主要原因是成本高、处理量低和存在安全风险。本文在上述研究的基础上,对大豆分离蛋白生产工艺进行工业化可实施的改进和分析,包括酶水解工艺、两次闪蒸脱气工艺和粉碎工艺等。

2.2.1酶水解工艺

文献[6]分析了大豆分离蛋白与特定的风味物质互相作用的原理,为酶法解除大豆的风味物质与蛋白的结合提供了理论基础。利用植酸酶水解植酸,通过解除植酸与蛋白的结合,有利于挥发性有机化合物的脱除,同时蛋白酶水解蛋白降低蛋白与挥发性有机化合物的结合能力,在闪蒸脱气过程更利于不良气味的脱除。植酸酶在大豆分离蛋白的冻融和去植酸方面已经有所应用,但是对风味的影响方面鲜有报道。对使用植酸酶和蛋白酶两步附加工艺的大豆分离蛋白的GC-IMP分析结果如图5所示。

通过指纹图谱可分析出非酶解样品(图5中NOE)与通过蛋白酶水解的样品(图5中ONE)相比,主要豆腥味物质如2-戊基呋喃、1-戊醇的浓度明显高于酶水解的产品,(E)-2-己烯醛、1-辛烯-3-醇、己醛的浓度几乎无明显的变化,而己醇的浓度略低于酶水解产品。由于真空脱气的作用,2-戊基呋喃、1-戊醇被真空部分脱除,含量降低;但是蛋白水解作用对(E)-2-己烯醛、1-辛烯-3-醇、己醛的释放没有显示出明显的作用。其中己醇浓度水解后有所提高,分析认为酶解工艺的生产温度也在脂肪氧化酶的最佳温度范围内,在脂肪氧化酶的作用下,产生了部分己醇,这与文献[22]的研究结果相吻合。

非酶解与酶解的大豆分离蛋白中的豆香味物质呈现出一定的变化。经过酶解工艺生产的大豆分离蛋白中的苯甲醛、苯甲醛多聚体、苯乙醇、3-辛烯-2-酮明显降低,2-呋喃甲醇酶解后浓度明显提高,庚醛、3-辛烯-2-酮、(E,E)-3,5-辛二烯-2-酮、麦芽酚变化不明显。分析认为豆香味挥发性有机化合物降低主要是由于酶水解造成大豆蛋白二级结构的破坏,使被大豆球蛋白包埋、保护的挥发性成分释放出来,被后续的真空脱气工艺脱除。壬醛、2-庚酮、3-甲基丁醛、丙酮、丙硫醚、2-壬酮减少明显,丙酸、辛醛增加明显。挥发性有机化合物减少原因是水解造成的蛋白球状结构的不完整及氢键的断裂造成与之相关联的挥发性有机化合物释放。增加的挥发性有机化合物可能原因为酶解工艺时间长,酶解料液中存在的微生物产生次生代谢产物。

两步酶解方法(图5中TWE)在萃取工段进行植酸酶水解植酸,通过酸沉离心去除与蛋白结合的植酸部分,而后在中和工段后进行酶水解工艺。与使用蛋白酶的样品相比,豆腥味挥发性有机化合物如2-戊基呋喃、1-戊醇、(E)-2-己烯醛、1-辛烯-3-醇、己醇的浓度明显降低,己醛比较稳定没有明显变化。豆香味挥发性有机化合物如苯甲醛、苯乙醇、2-呋喃甲醇、庚醛多聚体、(E,E)-3,5-辛二烯-2-酮、麦芽酚浓度降低,3-辛烯-2-酮浓度无明显变化。其他具有明显变化的挥发性有机化合物有壬醛、2-庚酮、3-甲基丁醛、丙酮、丙硫醚、2-壬酮及未知成分42、44、45、46、47、48、49、51、52、53、54、55和57浓度均有较明显降低,只有50号有较明显升高。

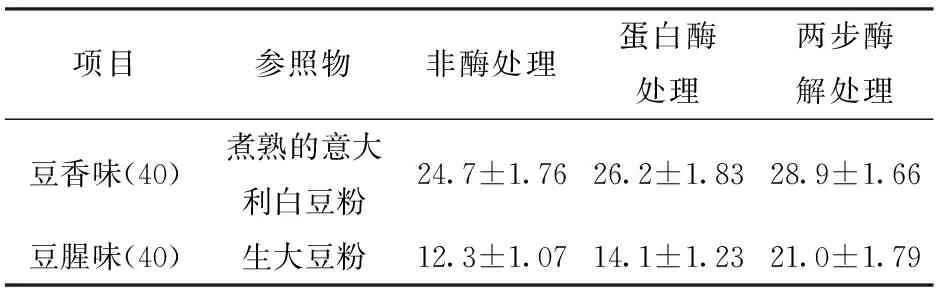

通过9人组成的感官评价小组评价结果如表4所示,两步加酶方式生产的大豆分离蛋白的豆腥味物质最低,略微有豆香味,与检测结果存在一定的分歧,可能原因是两步加酶工艺较有效地解除了挥发性有机化合物与大豆蛋白的结合,更有利于真空脱气,豆腥味挥发性有机化合物和杂味降低比较明显,从而略微突出了豆香味。用蛋白酶处理的大豆蛋白与非酶解相比,风味略有改善,差异较小(P=0.16),可能的原因为工艺过程较长,微生物次级代谢产物产生了不良的风味,同时在脂肪氧化酶的作用下产生了更多的己醇,从而抵消了酶水解促进挥发性有机物脱除的效果。

表4 酶处理与非酶处理大豆分离蛋白的风味评价Tab.4 Sensory evaluation of SPI produced with different varieties of enzymes

2.2.2真空脱气工艺

因挥发性有机化合物本身的挥发性,利用真空脱气除去是比较有效的控制手段。基于大豆蛋白本身的功能性需求和成本的考虑,大豆分离蛋白生产工艺的最佳真空度为75 kPa。通过单次脱气和二次脱气对比考察二次脱气对挥发性有机化合物的影响有一定的经济价值和可实施性。检测结果如图6所示。

通过图6中的指纹图谱可以看出二次脱气样品(FD2),主要豆腥味挥发性有机化合物如1-辛烯-3-醇、己醇的浓度明显低于一次脱气的产品,2-戊基呋喃、己醛的浓度几乎无明显的变化,而1-戊醇、(E)-2-己烯醛的浓度高于一次脱气产品。主要豆香味挥发性有机化合物如苯甲醛及其多聚体、苯乙醇、(E,E)-3,5-辛二烯-2-酮、3-辛烯-2-酮等物质的浓度有不同程度的增加,而庚醛、2-呋喃甲醇、麦芽酚变化不明显。其他具有明显变化的挥发性有机化合物中壬醛、(E)-2-庚烯醛、丙酸多聚体、2-庚酮、2-壬酮、3-甲基丁醛、丙酮、丙硫醚、44、47、52、53含量减少,(E)-2-辛烯醛、2-丁酮及其多聚体、1-戊醇多聚体、辛醛、2-乙基呋喃、42、46、48、49、50、54和57等含量增加。

挥发性有机化合物通过二次真空脱气,在不考虑加热的情况下浓度应该有所降低,但是整个分析过程中升高、降低和不变的物质都存在,分析认为大豆分离蛋白中主要成分是蛋白质,同时存在大豆低聚糖、蔗糖、葡萄糖等小分子糖类,二次杀菌工艺促进了羰氨反应,进而增加了有益的香味物质,这与文献[23-26]的研究结论一致。挥发性有机化合物降低,可能是由于加热过程没有再形成新的该物质或是生成的量少于真空脱气的量;挥发性有机化合物增加则是因为新产生的量超过了真空脱气的量,没有明显变化的真空脱气的量则是新生成的量与真空脱气的量相当。

通过9人组成的感官评价小组评价结果如表5所示,二次杀菌真空脱气工艺能够使豆香味提高,豆腥味降低,有利于产品风味的改善。

表5 二次脱气与单次脱气大豆分离蛋白的风味对比Tab.5 Sensory evaluation of SPI produced with different vacuum degassing times

2.2.3粉碎工艺

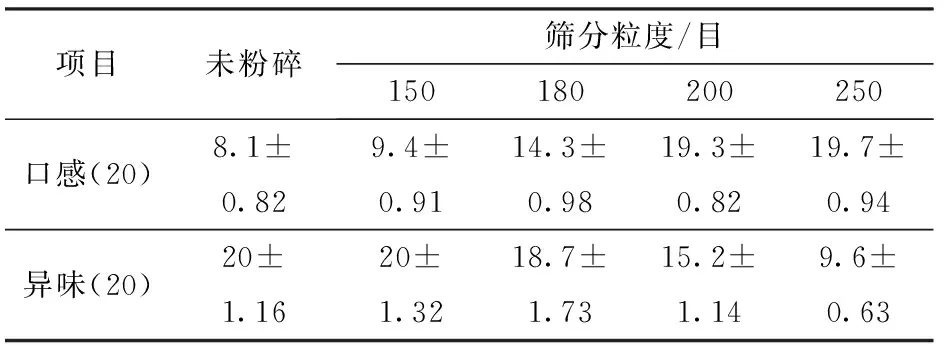

文献[15]认为蛋白质溶解度是豆浆的重要指标,随温度升高而降低。溶解度的降低造成蛋白颗粒聚集度升高,进而会增加蛋白溶液的沙粒感。使用超微粉碎的主要目的是改善沙粒感,未经过粉碎的蛋白粉冲调后存在颗粒,造成口感粗糙,同时粉碎工艺是物料摩擦碰撞的过程,在此过程中可能存在化学反应的产生,同时存在热效应,特别是局部热效应,从而造成蛋白或是挥发性有机化合物的变化。通过分级轮控制颗粒细度,对比溶解后的蛋白颗粒感,颗粒感及非豆异味感官评价如表6所示。

表6 不同粉碎细度的蛋白粉感官评价Tab.6 Sensory evaluation of SPI with different crushing fineness

根据口感和风味均衡后,将粉碎至200目筛通过率95%的条件作为对比条件,如图7所示。

通过图7中的指纹图谱可以看出粉碎样品(GRI)与未粉碎样品(NOG)相比,主要豆腥味挥发性有机化合物如2-戊基呋喃、(E)-2-己烯醛、1-戊醇、己醛、己醇的浓度几乎无明显的变化,而1-辛烯-3-醇的浓度高于未粉碎样品。分析原因,可能为通过粉碎促进1-辛烯-3-醇生成,而对其他豆腥味成分无明显的影响。主要豆香味挥发性有机化合物如苯甲醛特别是其多聚体、庚醛特别是其多聚体等物质的浓度有不同程度的增加,3-辛烯-2-酮浓度有所降低,而苯乙醇、(E,E)-3,5-辛二烯-2-酮、2-呋喃甲醇、麦芽酚无变化。分析原因可能是粉碎和局部温度升高促进了部分豆香味挥发性有机化合物的生成,同时破坏了3-辛烯-2-酮。壬醛多聚体、辛醛、3-甲基丁醛及其多聚体、2-乙基己醇明显升高,2-己烯-1-醇多聚体、丙酸多聚体、2-戊酮减少,此外46、50、54号减少,47、52、53号等增加,其他无明显变化。

3 结束语

基于气相离子迁移谱联用技术对大豆分离蛋白的挥发性有机化合物进行了检测。研究分析了不同品种、不同加工工艺下生产的大豆分离蛋白的豆腥味、豆香味和其他挥发性有机化合物的含量变化。通过品种控制(如使用无脂肪氧化酶的东富3号品种)、酶改性(包括植酸酶、水解酶等酶的复合使用)及二次真空脱气对提高豆香味、降低豆腥味的方法进行了研究。结果表明,大豆品种对豆腥味的控制有较大的优势,特别是缺失3种脂肪氧化酶的大豆;二次酶解及多次真空脱气工艺有利于产品的风味改善;粉碎工艺对风味有负向作用,但能够改善冲调后的口感。基于气相离子迁移谱联用技术对大豆分离蛋白的挥发性有机化合物的检测,可为大豆分离蛋白的风味改善提供有力的检测手段。