气动球果采摘柔性手爪设计与实验

刘晓敏 田德宝 宋懋征 耿德旭 赵云伟

(北华大学机械工程学院, 吉林 132021)

0 引言

苹果、梨和柑橘等果树多分布于山地和坡地,其树冠高大,人工采摘难度大。在整个果树种植生产过程中,采摘作业工作量占比为33%~50%[1-2]。采用自动化设备或机器人进行采摘,可有效提高采摘效率、降低成本[3-5]。在果树矮化密植后,果实密集、遮挡减少,这为自动化采摘提供了有利条件。由于球果采摘环境复杂、果实脆弱敏感且形状各异,为保证采摘品质,设计安全高效、稳定可靠、轻质灵活和适应性强的采摘执行器是实现自动化球果采摘的关键环节之一[6-9]。近年来,国内外许多学者相继研制了吸附式[10-13]和抓持式[14-15]等多种采摘执行器。吸附式采摘执行器主要依靠负压吸取或吸盘吸附球果,其结构复杂,采摘时多余枝叶易阻塞管道,无损采摘球果占比仅为85%[16]。抓持式采摘执行器多采用刚性杆件,夹持力不易控制,在快速夹持作业中产生碰撞冲击,易损伤果实,需要建立动态夹持碰撞模型,并提出精确抓取的抓取力调节策略[17-20]。为实现柔顺抓取,文献[21-26]提出了基于气动软体驱动器的全柔性采摘执行器,该采摘执行器虽柔顺性和适应性好,但刚度不足。为此,在软体驱动器的基础上,本文设计了2自由度多向弯曲气动柔性驱动器,驱动器内部添置刚性骨架,组成“刚-柔耦合”结构。在具有较好柔顺性的同时能保持一定刚度,易于控制、动作灵活,且具有主动安全性,可有效避免损伤果实;在气压下产生弧状弯曲变形可与球果表面很好贴合,适合作为采摘机械手的执行器,用于球果的采摘、分检、搬运和码放。

本文采用自主研制的多向弯曲柔性驱动器设计2种规格带有腕部回转功能的多自由度球果采摘柔性手爪,研究柔性驱动器制造工艺,建立驱动器形变模型和柔性手爪采摘过程力学模型,进行相关实验验证,研究柔性手爪工作空间,分析其抓取模式,并在实验室环境下进行多种球果模拟采摘实验。

1 采摘柔性手爪结构功能

1.1 整体设计

针对球形果实特点,基于气动柔性驱动器技术设计的具有手腕回转功能的3指采摘柔性手爪,结构及功能见图1。该柔性手爪的设计采用中心对称式结构,3根柔性手指均布于手掌基盘圆周上呈中心对称,回转腕部位于掌心处。手指与柔性驱动器复合一体,具有较好的柔性和夹持能力,气压作用下手指弯曲变形与球果表面贴合,腕部由回转气缸进行驱动。为扩大采摘范围,手指相对于手掌平面呈一定倾斜角度且向外侧伸展。

依据手指布局、目标球果的尺寸和质量,柔性手爪抓取模式可采用3种方式:手指内侧多触点抓取、手指包裹性握取和指端捏取;摘取方式采用腕部旋转扭断果梗,使球果与树枝分离。采摘时,当柔性手爪接近目标球果后施加气压,各手指弯曲变形协调运动抓取球果,然后通过腕部旋转扭断果梗,完成球果采摘。采摘柔性手爪具有7个自由度,3个机动度,质量为800 g,其设计采摘能力为抓取目标球果直径为30~130 mm,质量小于1 kg。

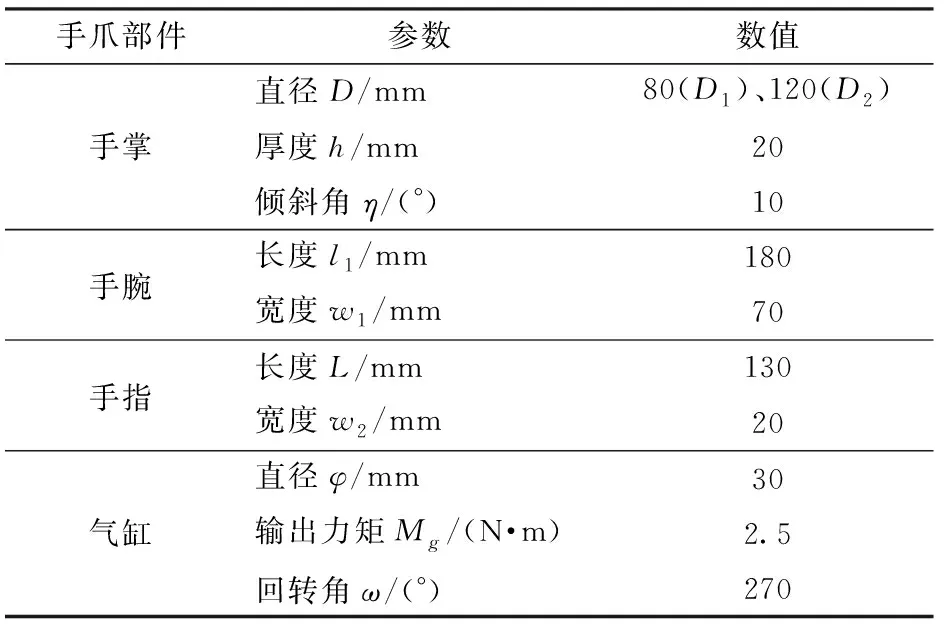

1.2 手掌与腕部设计

手掌和手腕结构见图2。手掌采用盘形结构,手指安装基座相对于手掌设有倾斜角η以保证手指向外侧伸展(图2a)。针对目标球果尺寸设计了2种类型手掌(Ⅰ型和Ⅱ型),规格分别为手掌直径D1=80 mm和手掌直径D2=120 mm。其中,Ⅰ型采摘手爪适合采摘直径略小和果树茂密的球果(d为球果直径,d≤100 mm);Ⅱ型采摘手爪适合用于外形较大(d>100 mm)的球果。

手腕的旋转由内部回转气缸驱动(图2b、2c),采用2个同轴安装的轴承以保证回转气缸的同轴度。为分离球果气缸需提供的扭矩Mg为

(1)

式中Fd——果梗扭断力,N

采摘苹果的果梗扭断力为2~5 N[27],假设成熟球果的果梗扭断力为10 N,当d=100 mm时,由式(1)计算得所需要的扭矩为0.5 N·m。文中采摘柔性手爪腕部所选用的回转气缸为叶片式摆动气缸(SMC-CDRBU2WU30-270SZ型),在0.35 MPa下输出扭矩为2 N·m,足够扭断果梗,分离球果完成采摘。

1.3 手指设计

采摘柔性手爪手指与人手手指外形相仿,带有弧面指尖。本体与驱动器复合一体具有较好柔性,气压作用下产生“圆弧状”弯曲变形,可实现正屈和侧摆动作(图3)。指尖处安有触力传感器,用于判断手指与目标球果接触状态,并进行接触力反馈。

所设计弧状弯曲手指可较好地贴合球果表面,从而增大接触面积减小压力,更好地保护果实避免损伤。其宽度与人指宽度相当,为20 mm,3指同时夹紧握取球果时手指接触面积覆盖率为20%。为避免损伤球果表面,柔性手指内侧和手掌平面装有柔性硅胶垫(图3),可增加抓持时的摩擦力。

为实现包裹性抓取,手指长度设计如图4所示。图中红色CAB线为近似的手指变形曲线,AB弧长为手指与球果表面接触区域,A点为起始点,B点为手指包裹的最远指端接触位置。

由图4可知,柔性手指长度L与球果直径关系为

(2)

式中γ——包络角,(°)

γ取π/2时,手指可实现完全性包裹抓取球果,则由式(2)可获得最小手指设计长度Lmin。当d=100 mm,η=80°时,Lmin=130 mm。

为稳定地摘取球果,可适当增加手指长度扩大包容区域,并采用3指交错强力握姿以避免指端干涉。采摘柔性手爪结构参数如表1所示。

表1 采摘柔性手爪结构参数Tab.1 Structure parameters of gripper

2 多向弯曲驱动器设计

所设计的多向弯曲柔性驱动器属于复合弹性体,气压作用下可多方向连续弯曲变形,呈现大变形、非线性等特点。

2.1 驱动器结构

柔性驱动器为“刚-柔”耦合结构,由2组并联的人工肌肉、弹性骨架与外部套装的片状约束环组成(图5a)。人工肌肉和弹性骨架对称分布,且位于同一圆周上,肌肉为气囊与端盖之间形成的密闭腔体。气囊采用超弹性硅橡胶材料,充气后径向和轴向膨胀。为限制气囊的径向膨胀,在外紧密套装片状的约束环。弹性骨架采用两根旋向相反的密绕圆柱螺旋弹簧,起到连接、支撑和抑制扭曲作用,可提高柔性驱动器刚性和弹性恢复。

驱动器组成与连接方式见图5b。上下端盖设有匹配的安装凹槽和通孔,用于安装肌肉、骨架和通入压缩气体;气囊上接头端面留有螺纹孔,下接头端面设有螺纹通孔与气动接头给驱动器通气;弹簧两端设有堵头,堵头端部设有螺纹孔可与端盖用螺钉配合连接。

基于上述由人工肌肉和弹性元件复合而成的柔性驱动器,可以看作“无轴多铰链”柔性结构,通过调节肌肉内腔的气体压力,实现多方向、连续角度的弯曲变形功能,其形变特性如图6所示。当2根肌肉同时施加相同气压(p1=p2,p1和p2为人工肌肉内施加的气压)时,驱动器产生类似指状圆弧型弯曲变形,类似手指的正屈动作(图6a,θ为驱动器端面转角,R为弯曲圆弧半径);当2根肌肉通入不同气压(p1≠p2)时,驱动器将在β~(π-β)范围内向不同方向弯曲(图6b),类似手指的侧摆动作。驱动器弯曲后为圆弧状,与球果接触具有较好的包络性,适合作为球果采摘柔性手爪的手指。

2.2 驱动器材料与制造工艺

依据上述设计方案,柔性驱动器由气囊、弹性骨架和约束环复合而成,柔性驱动器的制作工艺较为复杂,气囊采用硅胶管,弹性骨架采用圆柱螺旋弹簧,材料为65Mn,约束环和端盖采用ABS塑料由3D打印制作完成。气囊接头和弹簧堵头采用铝合金材质。驱动器具体几何参数和材料特性见表2。

表2 驱动器几何参数和材料特性Tab.2 Structure and material parameters of actuator

气囊与上下接头及端盖采用扣压式封装工艺,见图7,端盖与接头上表面分别留有通孔和螺纹孔,并在端盖内侧圆周上和堵头外表面设有一圈环状凸起,气囊放置于端盖与接头之间的狭小缝隙内,使用螺钉将端盖与接头锁紧,通过端盖与接头环状凸起的挤压封装气囊。

驱动器制造工艺采用机械装配方式,主要工艺流程包括气囊裁剪及封装、骨架组装、约束环套装和端盖组装,装配工艺流程见图8。

首先依据驱动器设计要求裁剪硅胶气囊(图8a);其次封装气囊与接头(图8b);然后依次将封装好的气囊与弹性骨架与下端盖连接(图8c);接着依序套装约束环(图8d),最后将气囊和弹簧与上端盖采用螺钉连接方式装配,并通过旋紧螺杆和气动接头拉紧端盖与接头封装气囊(图8e),至此完成驱动器制作。采用机械装配的方式大大降低了驱动器的制作难度,且部件破损后便于更换。

改变气囊和弹性元件的材料、几何尺寸和组装排布方式都会影响到驱动器的形变特性。接下来将针对驱动器的形变特性建立模型,分析结构参数和材料特性对弯曲方向和角度的影响。

2.3 驱动器建模

施加气压后,人工肌肉(J1、J2)内气囊受压膨胀。在端部弯曲力矩的作用下,驱动器沿约束环铰接处弯曲变形。气压下柔性驱动器弯曲形变,如图9所示。除受到端部的驱动力矩Mh外,还将受到人工肌肉和弹性骨架由于阻碍驱动器变形而产生的阻抗力矩MJ和MT,见图9a。

根据驱动器弯曲力矩平衡方程可知

M1+M2=MJ1+MJ2+MT1+MT2

(3)

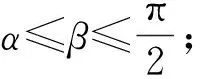

2.3.1驱动器弯曲方向

当2根人工肌肉(J1、J2)通入不同气压(p1≠p2)时,驱动器(在α≤β≤π-α范围内)沿中性层自主弯曲变形(图9b、9c,图中y轴负向为弯曲方向角测量起始点),弯曲方向即肌肉充气变形在端部产生合力矩方向。

肌肉膨胀后在驱动器端部产生的合力矩为

Mh=M1+M2=p1S1l+p2S2l

(4)

式中S1、S2——肌肉变形后的内腔横截面面积,mm2

人工肌肉在驱动器端部产生合力矩的方向与x轴的夹角即为驱动器的弯曲方向角β。可由合力矩x轴和y轴的分量比值求得,则驱动器弯曲方向角为

(5)

式中Mhx——合力矩在x轴方向的分量,N·m

Mhy——合力矩在y轴方向的分量,N·m

α——人工肌肉驱动力矩方向与y轴的夹角

将式(4)代入式(5)得合力矩弯曲方向与通入气压的关系

(6)

式(6)表明驱动器的材料特性不影响其弯曲方向,结构参数是主影响因素。式中结构参数S1、S2影响作用在各肌肉端部的驱动力;α影响肌肉力矩方向和分量,决定弯曲方向极限角度。

2.3.2驱动器弯曲角度

驱动器驱动力矩为

M1+M2=p2S2l2-p1S1l1

(7)

其中

(8)

驱动器内2组人工肌肉和弹性骨架位于同一圆周上且沿x轴对称分布,肌肉和骨架分列于y轴两侧。肌肉和弹性骨架阻碍驱动器弯曲变形时,除绕本体弯曲产生的弯曲力矩,还有绕驱动器弯曲中心弯曲产生的耦合力矩。则肌肉和弹性骨架的阻抗力矩分别为

(9)

MT1+MT2=2Mk+kT(Δll′2-Δll′1)+kT(l′12+l′22)θ

(10)

式中Mk、Mn——弹簧和肌肉弯曲力矩,N·m

kR、kT——乳胶管轴向刚度和弹簧刚度,N·m

Δl——驱动器轴向伸长量,mm

l1、l2、l′1、l′2——人工肌肉和弹性骨架中心到关节弯曲变形中性层的距离,由图9c可知,l′1=l2,l′2=l1

驱动器弯曲状态下弹性骨架和肌肉的变形协调方程分别为

(11)

(12)

将式(7)~(12)代入式(3)可得,驱动器在变形Ⅰ区内的弯曲角为

(13)

式(13)中变量S1、S2、Δl、Mk、Mn、kR、kT为伸长型人工肌肉形变特性,可根据表2所示驱动器结构参数和材料特性,由文献[28]所建立模型计算求得。由式(13)可知,结构参数和材料特性同时影响驱动器弯曲角,改变气囊和弹性骨架的尺寸、排列方式、材料都将影响其弯曲形变程度。采用大内径、低硬度的气囊可获得较大的驱动力矩,同时降低弹性骨架刚度可加大驱动器的弯曲变形;反之,其变形减少刚性提升。上述表明驱动器的优化设计,需要从形变能力和刚性之间找到一个平衡点。

3 采摘过程力学分析

采摘柔性手爪抓紧球果后,通过腕部回转扭断果梗完成采摘动作。整个采摘过程存在2个关键作用力:抓持力与扭断力。

3.1 抓持力

采摘柔性手爪手指与目标球果接触过程中产生正压力和摩擦力。其中正压力为各肌肉输出力的分力,则正压力Fn和摩擦力Ff可分别描述为

(14)

式中K——比例协调系数μ——摩擦因数

该采摘柔性手爪在抓持目标球果时,抓取方式分为手指前段多触点抓取、手指内侧与手掌联合的包裹性握取和指端闭合捏取。手指与球果接触点的正压力变化见图10。当采用抓取模式采摘大直径球果时,手指前段内侧与球果表面小面积接触形成力封闭抓取(图10a),此时手指作用在球果表面的正压力和摩擦力的合力大小与球果重力一致;采摘柔性手爪握取球果时,与手掌配合形成力封闭抓取,手指内侧与球果表面大面积接触产生较大的抓持力(图10b),此种方式适合中型尺寸、大质量球果;指端捏取球果时,手指指尖与球果点接触受力与抓取模式类似(图10c),此方式适合小型球果。

以柔性手爪垂直抓取球果为例,球果抓取模型见图11,以球心O为坐标原点,图中红色阴影部分为手指与球果接触区域;φ为手指在接触点位置产生正压力方向与xOy平面夹角。

假设柔性手指具有一致性,当3根手指充气弯曲同时与目标球果表面接触后,由力平衡分析可知,摩擦力与球果重力的关系为

G=3(Fnsinφ+Ffcosφ)=

3K(sinφ+μcosφ)(p1S1+p2S2)

(15)

3.2 扭断力

采用扭断果梗的方式采摘球果,其过程主要依靠手指与球果接触所产生的摩擦力,为实现稳定采摘球果,采摘柔性手爪扭断果梗需要满足条件

(16)

式中f——手指与球果间的静摩擦力,N

Fd——扭断力,N

由式(16)可知,采摘时球果所承受极限的扭断力为

(17)

采摘过程中该采摘柔性手爪扭断果梗时,腕部气缸输出扭矩产生扭断力Fd,且Fdmin≤Fd≤Fdmax。

4 驱动器形变性能实验

驱动器作为采摘柔性手爪的关键部件,其气压作用下的形变性能直接影响球果采摘能否顺利完成。由图12所示的静力学实验系统,测试了驱动器的形变特性,包含弯曲方向角、弯曲角和输出力。

2根肌肉通入相同气压时,驱动器的弯曲角在充放气过程中随气压的变化情况见图13。可见人工肌肉和弹性骨架组成的该柔性驱动器在气压下的弯曲变形呈现大变形、非线性。由于气动人工肌肉的迟滞性,驱动器在充气过程中弯曲角略低于回程,最大偏差为11.9%。

图14为驱动器充气变形后,其弯曲方向角和弯曲角与气压的关系。由图14可知,通过调整2根人工肌肉通入的气体压力,可以控制驱动器在xOy平面60°~120°的空间范围内任意弯曲。随着气压的增加,驱动器弯曲方向角的变化趋势相对平缓(图14a),而弯曲角随之大幅非线性递增(图14b)。

将表2所示驱动器各参数代入式(6)、(13),可得驱动器弯曲方向角和弯曲角随气压的变化情况(图15)。由图15可知,形变后驱动器的弯曲方向角和弯曲角的理论计算结果与实验数据趋势一致,吻合较好,能够真实反映驱动器气压下的形变情况。

当通入气压p1保持恒定不变时,随着气压p2的增加,驱动器将在第Ⅱ变形区内弯曲变形,弯曲方向角在60°~90°范围变化(图15a);当肌肉通入相同气压p1=p2=p时,驱动器沿y轴方向弯曲,其弯曲角随气压的增加而增大且呈非线性(图15b)。

由驱动器形变实验分析可知,气压下驱动器可向两侧小幅摆动且大角度弯曲与人手手指相似,适合作为采摘柔性手爪的末端执行器。

5 采摘实验

采摘柔性手爪控制系统图见图16。当目标球果位于采摘范围时,由控制器发出控制指令,通过气压系统内电磁比例阀2、3、4、5、6、7调节各手指肌肉通入的气体压力驱动柔性手爪抓取球果,利用比例阀1连接的2个电磁换向阀1、2控制手腕内气缸的回转方向摘取球果。系统内气压传感器将测得的气压信号反馈给控制器,触力传感器用于测试手指与球果的接触力并进行实时反馈。

5.1 位姿实验

由采摘柔性手爪3指工作空间分析,可知柔性手爪针对不同尺寸的球果抓取位姿。

当柔性手指形变时,指端向掌心内弯曲,其工作空间见图17,由三维运动捕捉系统(Optotrak Certus)测得。

可见指端运动轨迹为圆弧形,工作空间外形类似“卷曲柳叶”状,上宽下窄,施加气压后柔性手指弯曲变形可完成抓握动作。柳叶左右边缘为手指摆动极限位置,当通入极限气压p1=pmax或p2=pmax时,在形变区域内达到摆动极限角(60°或120°),叶尖为弯曲极限位置p1=p2=pmax。正屈时达到极限弯曲角(277°)。

每根手指的工作空间相同,当3根手指同时正屈时,各手指运动轨迹和相应抓取位姿见图18。可见采摘时该柔性手爪手指弯曲变形,指端运动轨迹呈圆弧状(图18a)。3根手指同时弯曲变形协同运动,可实现较大球果抓取(图18b);当手指在气压的驱动下进一步弯曲变形时,其指端运动轨迹出现交叉和闭合,采摘柔性手爪可实现包裹式握取和捏取(图18c、18d)。

以Ⅰ型采摘柔性手爪为例,其在xOy平面工作空间的投影见图19。由图19可知,指端边缘工作空间范围为λ<150 mm,λ表示手指工作范围的直径;当3指端运动到50 mm<λ<150 mm,柔性手爪可实现对d<100 mm球果的抓取;3指工作点密集在掌心位置中心区域λ<100 mm范围内,3指工作空间出现重叠区域,表明柔性手爪可对球果实现包裹性的封闭握取和对小型球果的指端捏取。

由于球果尺寸和形状不同,柔性手爪与目标球果接触时需要调整指端接触位置进行稳固抓取,指端位置调整方式见图20。图20a中阴影区域表示xOy面内手指运动范围,柔性手爪3指向掌心相对运动完成正常抓握动作(图20b),抓取异形球果可根据实际情况分别调整各手指指端位置(图20c);若3指同时正屈完成握取位姿时,3指运动轨迹在掌心处重合,抓取球果时出现手指碰撞干涉,此时柔性手指可以左右摆动(顺时针或逆时针旋转),调整手指运动轨迹(图20d);使手指交叉避免干涉实现强力包裹性抓取(3指交错强力握取)。

5.2 抓持力实验

充气后柔性手指弯曲变形与目标球果表面接触产生正压力,接触点处的正压力可通过安装在xy移动滑台上的六维力传感器测得,xy滑台用于调整传感器与指端相对的位置。图21为每增加一个梯度气压Δp=0.05 MPa,手指发生相应弯曲变形后与接触点产生正压力随气压的变化。由图中可见,柔性手指产生的正压力与气压呈正比,通过调整手指内肌肉通入的气压可以控制采摘时手指输出力。

采摘时,当施加气压p0,柔性手指弯曲变形包裹球果后,继续施加气压Δp,柔性手指仍可保持较大的正压力输出,有效完成对目标球果的采摘。

图22为手指承受外力后,其弯曲角随气压的变化。柔性手指在承受一定外力的作用下仍可继续弯曲达到抓持位置进而抓紧球果。

图23为柔性手指正压力随接触点位置的变化。ld为接触点相距指根距离,每隔距离增量Δld=10 mm,取1个点,共11个点;指根处为测量起始点,测量时保持初始位置(p=0 MPa)。由图中可知,随着远离指根位置,正压力随之先增大后减小,最大正压力出现在接触点3的位置(30 mm处),随着抓握的位置远离该触点区域输出力随之减小。在指端处产生的正压力最小,因而小型轻质的球果易采取指端捏取(图18d);抓取大型球果时,接触点为5、6、7,为获得较大的夹持力,应尽量使目标球果靠近指根处,以便获得较大的夹持力(图18b)。握取球果时,手指几乎与球果全接触,而且接触位置靠近指根,此种抓取方式更易获得大的夹持力,适合抓取中型较重球果(图18c)。

图24为柔性手爪抓持同一尺寸、不同质量球果所需气压与重物重量的关系。球果尺寸为d=83 mm,苹果手指与上硅胶垫的摩擦因数为1.35。采用在球果下悬挂砝码累加负重的方式分别对Ⅰ型和Ⅱ型柔性手爪抓持能力进行了测试。由图中可知,随着重力的增加,所需提供的压力呈线性变化,通过增加Δp完成重物抓取。抓取同等重量的球果时,Ⅰ型柔性手爪所需提供的压力小于Ⅱ型柔性手爪。

柔性手爪在不同抓取模式下的极限抓取物重量,见图25。随着抓取物重量的增加,抓取模式和所需气压随之改变。以Ⅰ型柔性手爪为例抓取d=83 mm的球果,指端捏取球果极限质量为424 g,p=0.1 MPa;抓取球果极限质量为724 g,p=0.24 MPa;抓取最大物质量球果方式为3指交叉握取,抓取球果极限质量为1 224 g,p=0.28 MPa;表明包裹性抓取为最稳定的抓取方式。

根据该气动采摘柔性手爪的工作特点,选取柔性手爪动作频率、气压和气压信号等动态载荷特征,描述夹持过程中碰撞力变化规律,如图26~28所示。球果夹持过程分为3个阶段,包括碰撞初始阶段、碰撞加载阶段、夹持完成阶段。

柔性手爪动作频率表示在快速夹持作业中手爪与球果表面的接触时间,即夹持速度。采用阶跃信号在施加0.22 MPa气压下,夹持碰撞力随柔性手爪动作频率变化见图26。可知在碰撞初始阶段,柔性手爪与球果间产生较大的冲击,碰撞力大幅跳跃,此时易对果实表面产生损伤;在快速加载阶段碰撞力出现小幅波动,0.2~0.3 s后达到峰值完成夹持停止运动。手爪低速夹持时表现为准静态加载过程;随着手爪动作频率(夹持速度)的增加,夹持加载阶段时间随之下降,但在碰撞初始阶段碰撞力随之显著增加。

当柔性手爪动作频率5 Hz时,夹持碰撞过程的力随手爪内施加气压变化见图27。由图27可知,随着施加气压的增加,峰值碰撞力随之大幅增加,但在碰撞初始阶段产生的碰撞力随之增大,且夹持加载阶段时间随之增加。

图28为不同气压信号下夹持碰撞过程中力的变化。由图可知,采用斜坡信号可有效降低夹持初始阶段的冲击,但夹持加载阶段时间相对阶跃信号明显增加。

由上述分析可知,为实现球果快速采摘作业,同时避免损伤果实表面,应针对目标球果选择适合的准静态时的夹持气压,抓取时可选择柔性手爪的动作频率为2 Hz的斜坡信号。关于气动采摘柔性手爪动态作业进一步深化研究将在后续研究工作中展开,接下来将针对不同尺寸和质量球果的夹持气压进行实验。

5.3 球果采摘实验

Ⅰ型和Ⅱ型采摘柔性手爪针对不同尺寸的球果抓取如图29和图30所示,16种球果抓取具体实验参数见表3。表中p0为柔性手指与球果表面接触时的气体压力,继续施加气压增量Δp后,柔性手爪抓紧球果,并保证抓取球果在一定空间范围内移动时,不产生滑动掉落。由于球果质量、表面不规则性和抓取位姿的不同,抓取时所需的p0和Δp随之不同。

表3 采摘柔性手爪抓取实验参数Tab.3 Experimental parameters of grasping for gripper

采摘实验过程中,所有实验球果表面接触区内均未见明显压痕,放置7 d后手指施力处果皮表面及果肉组织也均未见破损。以3指交错强力握取方式采摘苹果(图25)为例,在极限气压下pmax=0.28 MPa下,柔性手指与球果接触后其接触点产生最高正压力Fnmax=12 N,远小于破坏压力(苹果表面被压缩量Δd≤1 mm,即Fn≤20 N[29-31])。可见应用该柔性手爪采摘球果主动、安全且接触力可控,可实现无损采摘。

采摘柔性手爪安装在履带式机器人移动平台上,由多自由度机械手臂驱动完成球果采摘(图31),采摘过程共为4个步骤(图32)。以Ⅱ型柔性手爪采摘苹果为例,首先操控移动机器人和机械臂接近目标球果,使球果位于采摘范围内(图32a);然后微调手爪形成抓取位姿(图32b);同时施加气压驱动手指弯曲包裹球果(图32c);与目标球果接触后,继续施加气压抓紧球果,最后由手腕旋扭完成采摘(图32d)。

球果采摘实验表明,该采摘柔性手爪动作灵活、物形适应性强、主动安全、易于控制,具有抓、握和捏抓取模式。通过调节手指内的气压,可实现对不同尺寸和质量的球果稳定、无损伤采摘。

6 结论

(1)基于气动柔性驱动器设计了Ⅰ型和Ⅱ型2种规格的采摘柔性手爪。其中Ⅰ型手掌规格为D1=80 mm,适于采摘尺寸范围为30~100 mm、较重的球果;Ⅱ型手掌规格为D2=120 mm,相对于Ⅰ型更适于采摘大直径的球果,采摘范围为30~130 mm。

(2)设计了2自由度“刚-柔耦合”驱动器,并研究其材料和制造工艺,建立了驱动器形变模型,并进行实验验证,获得了气压下弯曲方向角和弯曲角随气压的变形规律。施加气压后,驱动器在60°~120°范围内连续弯曲,最大弯曲角为277°;其弯曲变形类似圆弧状,与球果表面很好地贴合,适合作为球果采摘执行器。

(3)建立了采摘力模型,进行了采摘过程中的抓持力和扭断力力学分析,并进行了不同物重球果的抓取实验,获得了不同弯曲形变下不同接触点处手指的输出力和抓持重物能力与气压的变化规律。经验证,手指正压力和抓持球果物重与气压呈正比。说明通过调节气压可以灵活、有效地控制手指输出力,使抓取时能有效避免损伤球果。单根手指输出的最大正压力为12 N,3指交错强力握取重物最大质量为1.28 kg。

(4)研究了采摘柔性手爪工作空间,分析了柔性手爪3种抓取模式,其中最稳定的抓取模式为3指交错强力握取方式。对16种球果进行了模拟采摘实验,结果表明,采摘柔性手爪可以灵活、稳定、无损伤抓取多种尺寸的球果。