“复兴号”动车组撒沙系统设计

朱立强,张义文,许红梅,王东星,张冬冬

(中车唐山机车车辆有限公司 产品研发中心,河北唐山 063035)

机车车辆制动力的施加依靠轮轨间的黏着实现,而轮轨间的黏着系数除受车辆的运行速度及轴重影响外,还受轨道和车轮踏面状态(生锈、油脂或尘埃)的影响[1]。当轮轨黏着力小于车轮制动力时,轮对将产生滑行,严重时会造成车轮踏面擦伤,影响列车的运行品质和运营安全。向轨道撒沙作为一种改善轮轨黏着状态的有效方式,已被广泛认可并应用于国内外铁道机车及动车组[2]。故为提高列车的运营品质和运营安全,“复兴号”动车组均设置了撒沙系统。以“复兴号”动车组为背景,系统介绍撒沙系统的配置、组成及结构、撒沙装置的结构、控制原理、型式试验等方面的内容。

1 撒沙系统配置

为制定动车组撒沙装置的配置方案,需要确定在哪几个车的哪几根轴布置撒沙装置,为此进行了大量的相关试验,经过试验发现头车的第一根轴和4车的第一根轴发生滑行的概率较大,故最终确定在01、04、05、08车的第一根轴设置撒沙装置,具体见图1。

图1 撒沙装置配置图

2 撒沙系统组成及结构

“复兴号”动车组撒沙系统采用压差式撒沙系统,主要包括撒沙指令设备、撒沙控制模块、沙箱、撒沙装置、撒沙软管、撒沙喷嘴组成,为清晰显示沙箱中的沙量,设置了电子沙位显示器。头车沙箱由车体前端焊接而成,作为车体的一部分,预留撒沙装置、沙箱盖、沙位显示器的安装接口,中间车为单独沙箱,沙箱采用不锈钢板焊接结构,预留撒沙装置、沙箱盖、沙位显示器的安装接口,沙箱通过滑块吊装在车体底架上,每侧吊装一个沙箱,并安装其他设备,两侧是对称结构,中间车的单侧撒沙系统结构见图2。

图2 中间车的撒沙系统单侧撒沙系统结构

2.1 撒沙装置

撒沙指令设备用于发出撒沙电气指令,手动撒沙时撒沙指令设备为司机台上的撒沙开关,由司机触发;自动撒沙时,撒沙指令由列车控制系统或制动控制系统发出。撒沙控制模块可根据电气指令转化为撒沙所需的一定压力的压缩空气。沙箱用于装载沙子,沙箱上配有沙箱盖和沙位显示器。撒沙装置安装在沙箱底部,通过输入压缩空气将沙箱内的沙子经软管输送到撒沙喷嘴,撒沙喷嘴将沙子按设计的角度及位置准确地喷洒到轮轨接触处。撒沙装置结构及工作原理示意图见图3。

图3 撒沙装置结构及工作原理示意图

撒沙装置安装在沙箱底部,沙帽SZ1应在最低沙位线Lmin以下,沙帽Sz2应该在最高沙位线以上Lmax以上。撒沙供风缩堵S1C、干燥供风接口S2、干燥供风缩堵S2C用于调整压缩空气流量,撒沙供风接口S1和干燥供风接口S2的压缩空气可穿过隔沙板D进入沙箱,而沙子不会通过隔沙板D进入沙箱,隔沙板D内的加热棒G用于加热流经隔沙板D的压缩空气,以干燥沙箱内的沙子,防止凝结成块,堵塞撒沙口。

2.2 撒沙控制模块

撒沙控制模块主要由气路板、电磁阀、减压阀、截断塞门、压力测试口等部件组成,该模块集成在制动控制单元内,主要用于将压缩空气通过该模块以一定的压力进入沙箱内,其主要原理图见图4。

图4 撒沙控制模块原理图

压缩空气进入撒沙控制模块后,经过截断塞门F01.02,此时如果收到撒沙指令,制动控制系统判断当前的列车速度,如列车当前速度大于160 km/h,采用高压撒沙,此时电磁阀F01.04得电,压缩空气经过减压阀F01.03后,压力变为630 kPa,经过电磁阀F01.04进入沙箱,如列车当前速度小于160 km/h,采用低压撒沙,此时电磁阀F01.06得电,压缩空气经过减压阀F01.05后,压力变为370 kPa,经过电磁阀F01.06进入沙箱;如外界温度低于5 ℃,电磁阀F01.07得电,低压空气通过电磁阀,经过加热棒进入沙箱,给沙箱内的沙子加热搅拌,防止沙子凝结成块,堵塞撒沙出口,温度高于7 ℃时停止加热,电磁阀F01.07失电。

2.3 撒沙喷嘴

撒沙喷嘴固定在转向架构架上,与车轮成一定的角度,通过软管与撒沙装置相连,将沙箱内的沙子喷洒到轮轨接触面上,同时为防止冬天雨雪天气导致喷沙嘴结冰堵塞,撒沙喷嘴具有加热功能,在外界温度低于5 ℃时自动加热,温度高于7 ℃时停止加热,具体结构见图5。

图5 喷沙嘴结构

2.4 电子沙位显示器

为清晰显示沙箱内的剩余沙量,便于及时填充沙子,设置了电子沙位显示器,电子沙位显示器主要由高沙位传感器及低沙位传感器、沙位显示灯盒组成。沙位显示器灯盒上有3个灯,分别为绿色、黄色、红色,当沙位≥90%时,两个沙位传感器常开触点均闭合,绿色指示灯亮;当沙位处于90%>沙位≥50%时,高沙位传感器常开触点断开,低沙位传感器常开触点闭合,黄色指示灯亮;当沙位<50%时,两沙位传感器均常开触点均断开,红色指示灯亮。电子沙位显示器结构见图6。

3 撒沙系统的工作原理

撒沙系统具有手动撒沙功能和自动撒沙功能,手动撒沙功能司机通过司机台上的开关施加,自动撒沙由列车控制系统发出指令,撒沙系统接受到撒沙指令后将沙箱内的沙子以一定的压力喷洒到轮轨接触面处。

3.1 手动撒沙功能

在司机台上设置一个撒沙控制开关,具有2个档位,可实现头车前轮对撒沙和前进方向所有轴(具有撒沙装置)的全列撒沙,当司机根据实际情况判断需要撒沙时,司机可通过该控制开关选择撒沙的档位,一旦司机操作该控制开关,撒沙信号通过网络传给制动控制系统,同时制动控制系统采集列车的速度信号,当列车的速度小于160 km/h时,低压电磁阀得电,速度高于160 km/h时,高压电磁阀得电,通过各自的限压阀将压缩空气传入沙箱中,通过沙箱内的压力差将沙子通过沙箱底座及撒沙软管,再通过撒沙喷嘴撒在轨面与车轮接触的位置,实现增黏的作用。

3.2 自动撒沙功能

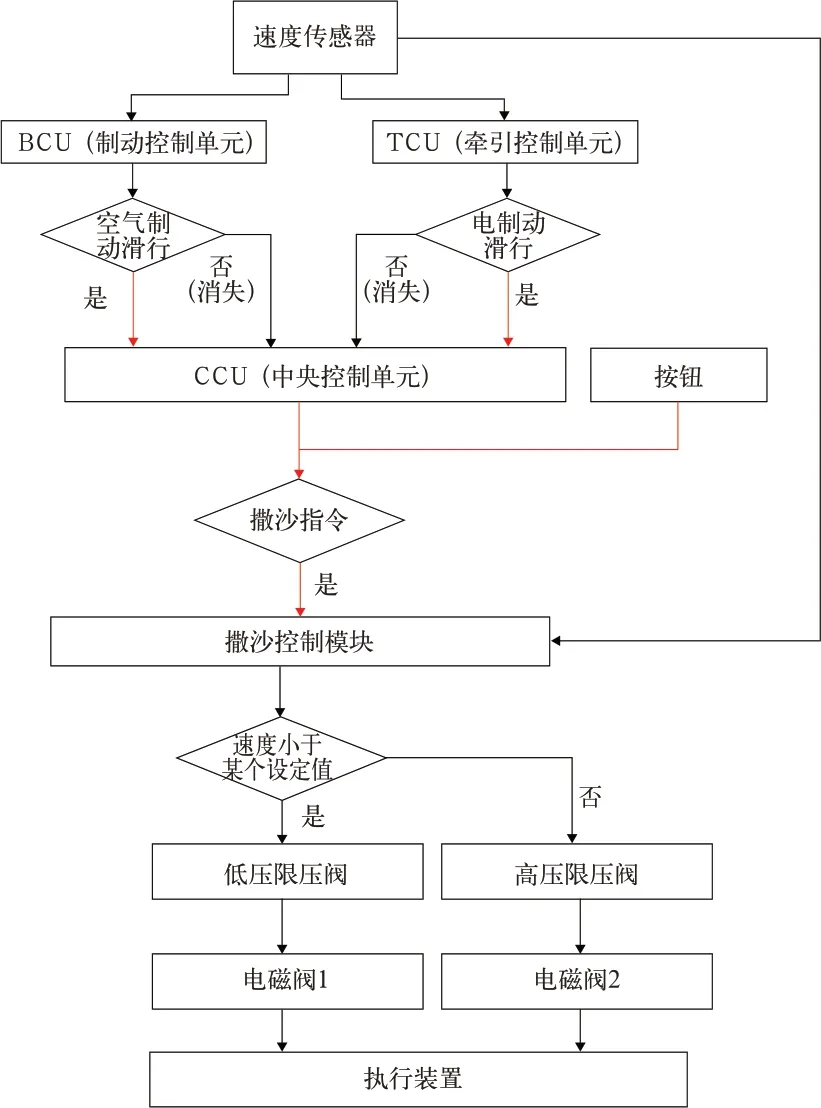

每辆车的制动控制单元(BCU)采集本车4根轴的速度,经过内部计算得出一个平均参考速度,4根轴的速度与该平均参考速度进行比较,如果超出了滑行的判断标准,则该车的BCU通过网络向中央控制单元(CCU)发出该车滑行的信号;同时每个动车组的牵引控制单元(TCU)通过速度传感器检测每辆动车的速度,与参考速度进行比较,如差值超出空转的判断标准,TCU通过网络向中央控制单元(CCU)发出空转的诊断信号,一旦中央控制单元(CCU)接到任何一辆车的任何一个诊断信号(滑行或空转),将会通过网络发出撒沙指令(全轮对撒沙),制动控制系统接到撒沙指令后,根据列车当前的运行速度,判断采用高压撒沙还是低压撒沙,如列车速度大于160 km/h时,采用高压撒沙,则高压电磁阀得电,通过高压限压阀将压缩空气传入沙箱中,通过沙箱内的压力差将沙子通过沙箱底座及撒沙软管,再通过撒沙喷嘴撒在轨面与车轮接触的位置,实现增黏的作用,具体见图1,由于防滑阀最长持续排风时间为10 s,超过10 s防滑阀将不起作用,此时撒沙作用不大,为节约沙子,通过软件控制,撒沙持续时间最长不超过20 s,超出20 s将自动停止撒沙,撒沙作用期间如防滑信号消除,则停止撒沙。撒沙控制逻辑见图7。

图7 撒沙控制逻辑

4 型式试验

4.1 部件级型式试验

为保证撒沙装置的各项性能符合设计要求,在装车前需要进行部件级型式试验,主要项点如下:

(1)外观质量检测。

①目测撒沙系统各部件的表面,应光滑平整,不应有碰伤、毛刺、划痕等明显缺陷;铭牌安装应牢固可靠,名称、日期、编号等内容应无缺失;紧固件处应有清晰的防松标记线。

②测量撒沙装置各部件的相关尺寸,应符合图纸要求(全尺寸检查);

③测量撒沙装置各部件的表面外观要求,应符合图纸要求;

④分别将沙箱组成、撒沙加热器放在台秤上,待台秤示数稳定后分别记录各部件的质量值,满足图纸要求。

(2)常温、高低温性能试验。检验撒沙装置在常温及在-40℃和+50℃条件下的高低压撒沙量、空气消耗量能否满足要求。

(3)气密性试验。测试并记录沙箱和沙箱盖的气密性能否满足设计要求。

①沙箱气密性满足压力50 kPa的压缩空气,保压3 min,应无泄漏,沙箱无任何永久变形、损伤的情况。

②沙箱盖具有过压保护装置,最大密封气压为30 kPa,安全阀排气压力为50±10 kPa;沙箱盖气密性满足压力30 s下降量少于5 kPa。

③撒沙单元进行1 000 kPa气密性试验,保压3 min,无泄漏,无任何永久变形、损伤的情况。

(4)绝缘耐压试验。撒沙加热元件按照GB/T 21413.1-2008《铁路应用机车车辆电气设备第1部分:一般使用条件和通用规则》要求进行绝缘耐压试验,DC 500 V时绝缘电阻大于10 MΩ,耐压试验过程中电气元件没有产生击穿或闪络。

(5)防护等级试验。按照GB 4208-2008《外壳防护等级(IP代码)》的要求试验,验证撒沙单元的防护等级不低于IP65,撒沙加热器的防护等级不低于IP67,沙箱盖防护等级不低于IP55。

(6)振动冲击试验。将沙箱、撒沙装置、撒沙喷嘴组装后根据安装位置按照GB/T 21563-2008《轨道交通机车车辆设备冲击和振动试验》的要求进行试验,试验结果满足要求。

(7)电磁兼容试验。撒沙单元加热棒和撒沙加热器加热元件按EN 50121-3-2-2016《铁路应用电磁兼容性.第3-2部分:铁路车辆-设备》的要求进行试验,试验结果满足要求。

4.2 装车型式试验

撒沙系统部件装车后需进行以下试验,对其性能进行验证:

(1)撒沙控制试验。验证撒沙系统手动撒沙和自动撒沙的功能是否满足要求,通过司机台上的撒沙开关控制撒沙,可通过防滑试验验证自动撒沙功能。

(2)撒沙量的控制。模拟列车的速度信号,验证高低速时的撒沙量是否符合要求。

5 结论

目前“复兴号”动车组已经广泛上线运营,撒沙系统起到了很好的增黏作用,在雨雪等黏着不利的情况下,大大减少了列车因滑行而产生擦轮的几率,为提高列车的运行品质,保障列车的运营安全发挥了很大的作用。文中对撒沙系统的配置、系统组成及结构、控制原理及型式试验等内容进行了介绍,为后续项目撒沙系统的设计具有指导意义。