铁路货车转向架静态模拟试验研究

刘立平,王云华,韩金刚,闫云霞

(中国铁路北京局集团有限公司 丰台车辆段,北京 100070)

铁路货车转向架心盘和弹性旁承各自承载的垂向载荷是否符合设计规范的规定范围,对车辆静态力学性能有着决定性影响。垂向载荷在对车辆实现均衡承载的同时,还决定着车辆运行时横向摆动的回转力矩,因此,静态力学性能是保障车辆动力学性能的基础要素。目前,货车的静态力学性能尚无明确的试验手段和标准,监测方法主要依靠控制弹性旁承等配件的尺寸参数等间接手段,偏差较大、离散性强,制约了货车运行品质的稳定和提升。

模拟静态力学性能试验就是通过专用试验装备,模拟货车转向架对空车车体部分的承载作用,取得心盘及左、右弹性旁承3个位置分别承载的垂向载荷值,在车辆落成前判定转向架是否符合整车静态力学性能要求。其主要目的是通过对转向架静态承载载荷偏差较大者进行优化调整,解决少数车辆运行的失稳周期短于车辆定检周期带来的安全风险问题。

1 转向架承载结构分析

目前,我国通用铁路货车采用心盘和常接触式旁承共同承载的转向架结构,主型为JC型弹性旁承(文中均以该型旁承为例)。在车辆落成时,通过控制弹性旁承的压缩量来获得合适的垂向支承载荷。需要测量和控制的参数主要有:

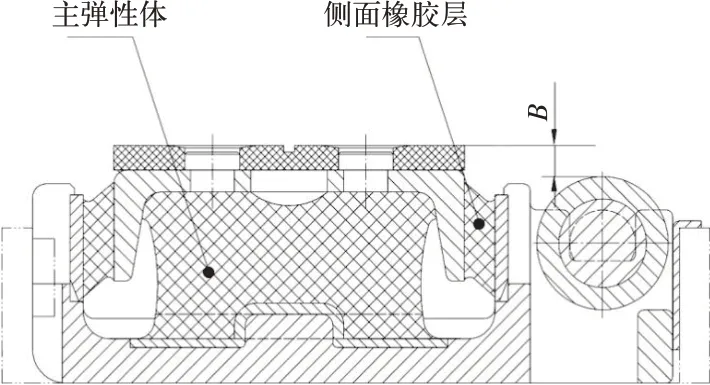

(1)弹性旁承组成自由状态下旁承磨耗板上平面与滚子上部距离(如图1所示的B,下同)。

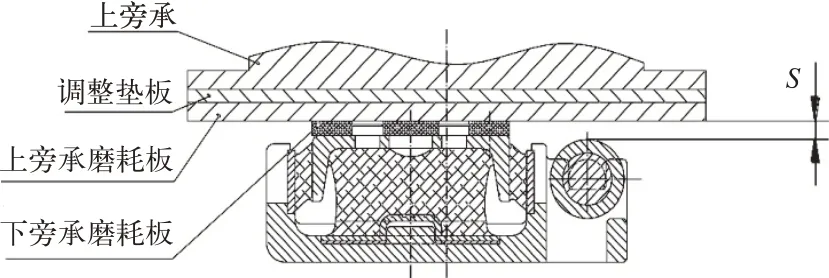

(2)车辆落成时,上旁承磨耗板下平面与滚子上平面的距离(如图2所示的S,下同)。

图1 JC系列弹性旁承

图2 旁承在车辆上的安装位置示意图

除下心盘提供的支承载荷外,弹性旁承通过上旁承给车体提供适当的支持力F支。为了在同一车辆的每个弹性旁承上取得合适的支承载荷,F支通过弹性旁承在车辆上安装后的压缩量ΔH(ΔH=B-S)确定,如式(1)。式中的“K”值即为弹性旁承的常温垂直刚度,简称刚度。无论是对于新品还是在寿命期内使用的弹性旁承,其K值通常被视为在一个合理范围内。

按工艺文件要求,在弹性旁承组成向转向架安装时,B值应被限定为15+2-1mm;车辆落成时,S值应被限定为5±1 mm。弹性旁承压缩量ΔH的公称值为10 mm。

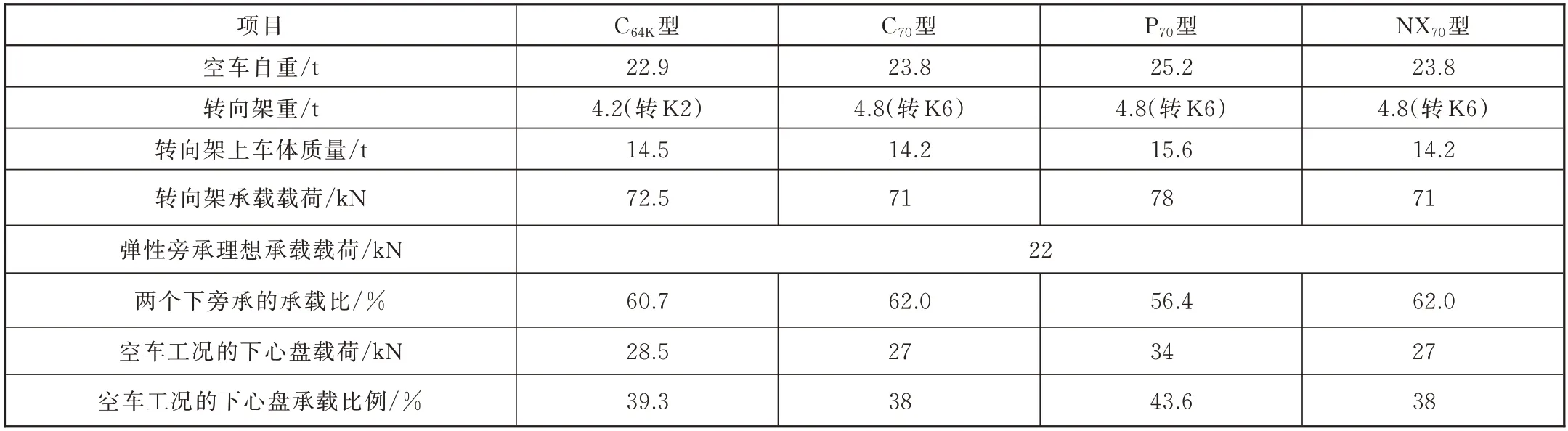

对于装用常温垂直刚度为标准值的弹性旁承(即符合2.2±0.2 MN/m)的新制车辆,在压缩量ΔH为标准值的理想情况下(空车工况),转向架下心盘及各弹性旁承的理想承载载荷值可以通过各车型自重及转向架标准质量进行测算,C64K等几种常见车型的相关测算数值参见表1。

表1 几种常见车型的标准载荷分布测算表

2 影响车辆静态垂向载荷的因素分析

通过上面分析,车辆各弹性旁承的载荷值F支与其刚度K及压缩量ΔH相关。

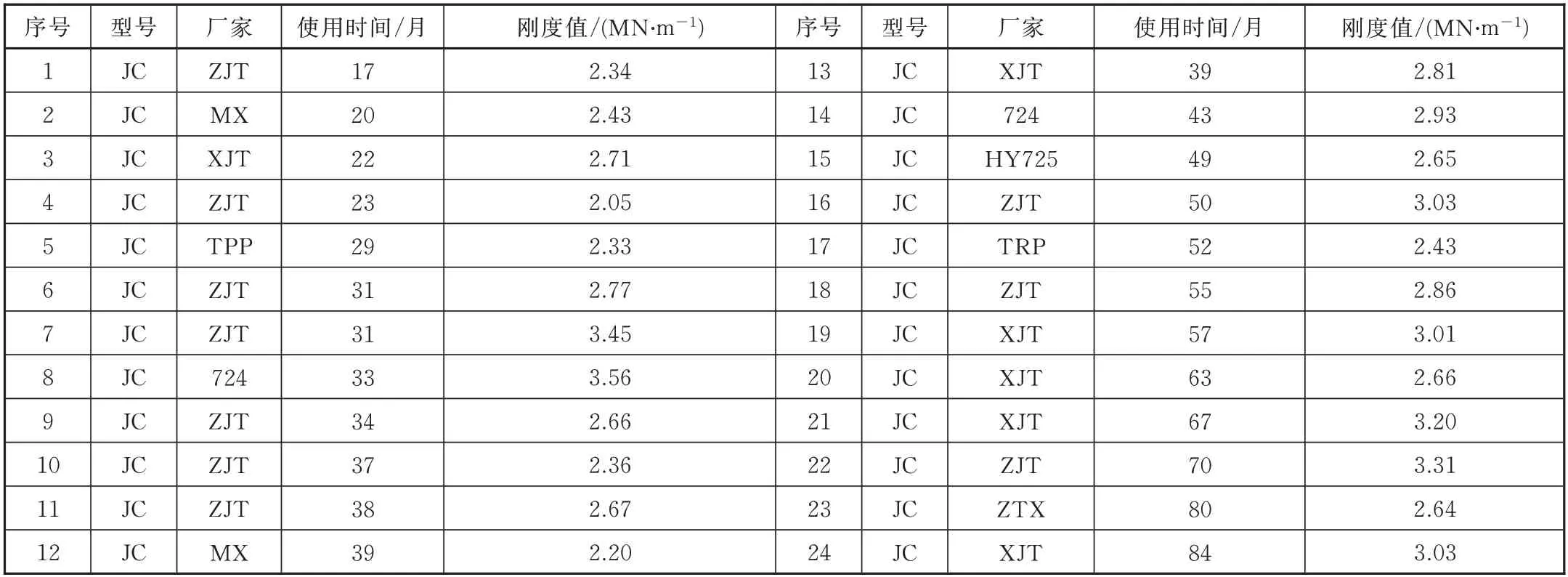

2.1 弹性旁承刚度离散性

根据JC型旁承的产品技术规范,新品JC型弹性旁承刚度K范围为2.2±0.2 MN/m,随着使用时间的延长,K值通常会不断增大。为了分析弹性旁承刚度的变化情况,从10辆段修到期的敞车上卸下弹性旁承中随机抽取了24块进行了检测。检测情况见表2。

表2 旁承刚度抽测情况表

从表2的数据可以分析得出以下结论:

(1)与新品旁承相比,弹性旁承在运用后刚度均值明显增大,增加量的平均值为0.55 MN/m,增大幅度25%。

(2)运用旁承刚度值的离散程度较大。在24个旁承样品中,最小7块的均在新品标准值公差范围内,占比例30%;而最大3块的平均值达3.44 MN/m,与新品标准值相差则达到56.4%。

(3)刚度值变化率与运用时间缺乏的对应关系,即运用旁承刚度增大的速率在寿命期内不稳定。

2.2 弹性旁承体压缩量偏差

弹性旁承的实际压缩量ΔH与公称值的偏差来源于设计公差和测量误差两个方面,两方面的误差既有可能抵消,也有可能叠加。

2.2.1公差

由于ΔH实际值是通过测量B和S而确定的,B和S实际存在的公差扩大了ΔH的允许偏差范围。根据工艺规定:B为mm,S为5±1 mm,那么ΔH值就为

(1)长期处于压缩状态的弹性旁承在载荷去除后过一段时间(通常在24 h左右)塑性变形才能较彻底的消除,因此,车辆原车装用的弹性旁承在较短时间内测量B时会稍小于实际值,属于系统误差。

(2)弹性旁承体检修时如更换旁承磨耗板,或在旁承体与旁承座间加装调整垫板时,存在的间隙会使B相比车辆运用状态偏大,属于系统误差。

(3)B的测量误差,属于偶然误差。

(4)S的测量误差,也属于偶然误差,但受检测手段的限制误差一般较大。

综上所述,目前车辆维修对弹性旁承载荷F支的控制方法存在如下问题:

①弹性旁承刚度K的离散性较大。

(2)紧扣基础业务展开业务信息库建设。应当借鉴公安机关人口管理信息系统、车辆管理信息系统、失踪人查询信息系统、赃物查询系统等信息库的建设经验,进行基础业务信息库的建设。基础业务信息库的建设,应当结合具体日常业务中职能部门日常工作流程和内容的信息化转型。在此基础上,再针对职务犯罪调查进行定位开发基础信息库。

②旁承压缩量ΔH与标准值存在偏差范围较大。

弹性旁承刚度K和旁承压缩量ΔH的偏差因素发生叠加时,部分车辆各旁承的F支值就可能较多的偏离预定设计参数范围,成为使车辆运行品质恶化的重要隐患。对车辆各支承位置进行垂向载荷检测就是针对的这一问题。

3 对车辆落成状态的静态模拟检测方案

在车辆落成时,为了保证转向加心盘和左、右旁承3个位置的垂向承载比例合理,可以采用在支承面预置专用传感器的方法直接进行载荷检测,并将检测结果与标准参数范围进行对比,偏差过大时更换弹性旁承进行调整。该方法的主要缺点为:一是每次载荷测量均需要在车辆修理完成和落成后进行,在测量结束后需要重新架车取出传感器,影响生产程序特别是维修程序的流畅性,制约生产和维修效率;二是无法对弹性旁承刚度这一重要参数值进行检测。另外,若需更换弹性旁承时,须通过起架车作业进行重复测量,安全性差。

静态模拟检测方案是在转向架落成后进行,方法是模拟该转向架所对应车型的空车工况,即:从下心盘和左、右旁承3个位置同时施加垂向载荷,使垂向载荷之和与车辆实际空车工况相当,同时进行位置模拟,通过弹性旁承的压缩使上旁承磨耗板下平面与滚子上平面的距离S达到车辆标准工况。分别记录3个承载位置的载荷值,并把测得的弹性旁承载荷F支与标准参数范围进行对比,对偏差过大者通过更换弹性旁承进行调整。上述方案与车辆实际工况基本相当,垂向载荷的检测结果消除了弹性旁承刚度偏差及旁承压缩量ΔH测量误差等因素的影响。同时,模拟测量可以通过检测系统采集的载荷值和压缩量计算出弹性旁承的刚度值K,实现对弹性旁承的关键性能监测。

从工艺流程的角度看,由于静态模拟试验在车辆落成前的转向架修竣工序完成,检测发现载荷分布或弹性旁承刚度存在偏差较大时,可以方便地更换弹性旁承进行调配和重新测量。

4 转向架静态模拟性能试验

4.1 方案概述

在转向架落成后使用模拟试验机进行模拟静态力学性能试验。

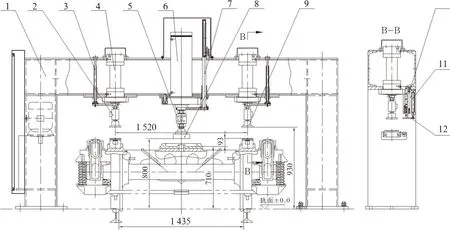

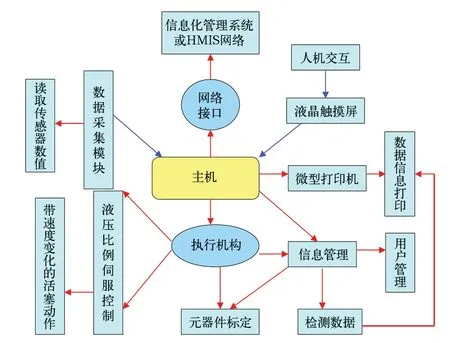

静态模拟试验机在转向架下心盘及左、右下旁承3个位置设置用于垂向加载的活塞。在试验时,一方面进行载荷模拟,使同一转向架下心盘和两个弹性旁承所受垂向载荷之和与待落成车辆实际工况(空车)相当,另一方面进行位置模拟,使两个下旁承相对于下心盘的垂直高度差与车辆实际工况一致,从而获得转向架的3个支承位置的垂向载荷分布,并计算出各弹性旁承的刚度值。

试验机的机械原理图参见图3,系统各部分的工作结构参见图4。

4.2 模拟试验主要步骤

(1)预压

左、右旁承对应的活塞下移至与旁承顶面接触的位置(即加载到0.3 kN,下同),施加载荷将旁承体压缩5~10 mm后复位。预压的目的是消除各部垂向间隙的误差。

(2)B值测量

左、右旁承对应的活塞移至与旁承顶面接触的位置,然后由模拟试验机的测量装置对两个弹性旁承组成进行B值测量。根据B值测量结果确定载荷试验时的左右旁承压缩量ΔH左和ΔH右:

其中,5 mm为S值的公称值。

(3)加载试验

将各活塞施加垂向载荷下移,控制系统通过试验装置采集的数据进行时时控制,在达到终止条件时各活塞停止加载。终止条件为:3个活塞的载荷之和达到模拟载荷值,同时,两旁承对应的活塞位移值为下心盘活塞位移值与其旁承压缩量ΔH之和。

(4)刚度计算

模拟试验机的操作软件对采集的F支依据式(3)进行运算。

在模拟试验测量刚度值K时,ΔH值为旁承体的实际压缩量,由式(2)确定。

(5)试验结果的分析和判定

图3 机械原理图

图4 系统工作结构图

通过系统采集的3个活塞终止垂向载荷值、运算获得的旁承刚度值K等数值,依据预设的评价参数对转向架进行数据分析和判别。评价参数包括:下心盘的承载载荷比,左右旁承载荷差,弹性旁承刚度,B值等,并可给出下心盘工作高(含磨耗盘)及旁承垫板厚度推荐值等。

(6)优化调配

当试验结果相比标准值存在较大偏差时,更换弹性旁承进行调配,调配后重新进行模拟试验。

4.3 主要指标

载荷测量精度:±200 N;

B值测量范围:0~25 mm,精度:±0.2 mm;

试验时间:不大于3.5 min/次。

5 模拟试验的实际应用情况及建议

铁路货车转向架静态模拟试验机自样机投入应用后,已检测超过110辆份转K2、转K6型通用货车转向架(现场应用照片见图5),依据检测结果先后对4台支承载荷分布不合理的转向架进行了弹性旁承更换调整,达到了对转向架进行检测分析和优化的目的,验证了试验方案的可行性。建议:

(1)在货车厂、段修时开展转向架静态模拟性能试验,从而提高车辆运行品质稳定周期与维修周期的匹配性。

(2)应用同一转向架3个支承位置的终止垂直高度,为车辆落成时应加装的旁承垫板和下心盘垫板厚度给出较精确工艺值,有效提高车辆旁承间隙S值的一次落成合格率,在车辆落成时减少反复架落车次数,提高生产效率,提高作业安全性。

(3)在转向架模拟试验数据积累的基础上,利用HMIS系统实现对在役弹性旁承关键参数按不同运用期限、不同制造厂家的大数据分析和监测。

(4)使用转向架模拟试验机,对TPDS系统预警的运行品质不良货车开展转向架失效的辅助模拟分析,为货车造修源头质量控制提供数据支持。

目前,还缺乏对在役铁路货车静态力学性能的评价规范和在用旁承刚度值的评价参数,通过对转向架模拟试验积累数据的分析和研究,将为相关标准及参数的确定提供数据依据,从而对促进铁路货车及转向架承载性能的提升起到积极作用。