高速电主轴热误差正交试验设计与分析*

叶 钰 袁 江 邱自学 任 东

(①南通大学机械工程学院,江苏 南通 226019;②南通国盛机电集团有限公司,江苏 南通 226002)

高速电主轴是高速精密加工设备的核心部件之一。受其高度集成化的影响,在高速旋转中轴承的摩擦和功率损耗等产生的热不能完全排出,导致内部零件受热不均匀产生膨胀引发热误差,这不仅会影响设备的加工精度,也降低了使用寿命[1-2]。

国内外学者对于电主轴热误差进行了大量测试与研究。如Creighton等[3]利用电容式传感器测出主轴在不同转速下的温度和热延伸变化,分析了主轴热延伸量稳态值与转速的相关性,但是未考虑冷却因素的影响;Wang等[4]为了建立电主轴热误差模型,在恒温环境下测试了不同冷却条件、变转速下的主轴热误差,但是实验次数较多,测试周期长;仇健等[5]根据主轴恒转速和变转速试验,分析了主轴的温度场和热误差,发现转速越高,温升和热变形越大;张丽秀等[6]分析了不同转速下冷却水参数对电主轴温度场的影响,提出了从冷却这一角度考虑热误差抑制策略的思路。

现有文献的研究在一定程度上能够描述热误差的变化规律,但在实际加工环境中,电主轴转速、运行时间、冷却条件等众多因素耦合交错在一起[7],且因素间的水平各有差异,如何将这些因素综合考虑并进行相关的试验对于研究热误差的变化规律具有重要意义。为此,设计了基于无线传感标签的热误差测试系统,提高了实验效率;针对热误差多因素多水平的特性条件,采用正交试验设计的方法对高速电主轴进行了热误差试验,找出了影响因素的主次程度和最优方案。

1 测试系统原理

为全面分析电主轴的温度变化,需要在热敏区域布置多个传感器,而多点测量时会导致传感器布线错综复杂,数据传输极为不便,甚至会影响电主轴的正常运行。基于RFID(radio frequency identification)无线传感标签技术设计了如图1所示的测试系统。将无线传输技术运用到测试系统中,减少了实验复杂度,提高了测试效率。

如图1所示,将温度传感标签布置在电主轴上,当收到命令端发送的获取命令后,标签将温度数据打包发送给接收端,接收端将数据包和对应标签号通过串口发送给上位机。将激光位移传感器测头固定于距主轴端面一定距离的轴中心线上来检测主轴热延伸量的变化。控制器根据串口命令将位移信息也发送至上位机软件,上位机软件实时显示和保存接收端的温度数据和位移信息。另外,通过控制变频器的频率来调节主轴转速;利用冷水机控制循环水的温度始终保持在某一固定值;借助增压水泵来调节压强以控制冷却水的流速。

2 测试系统设计

2.1 温度采集模块

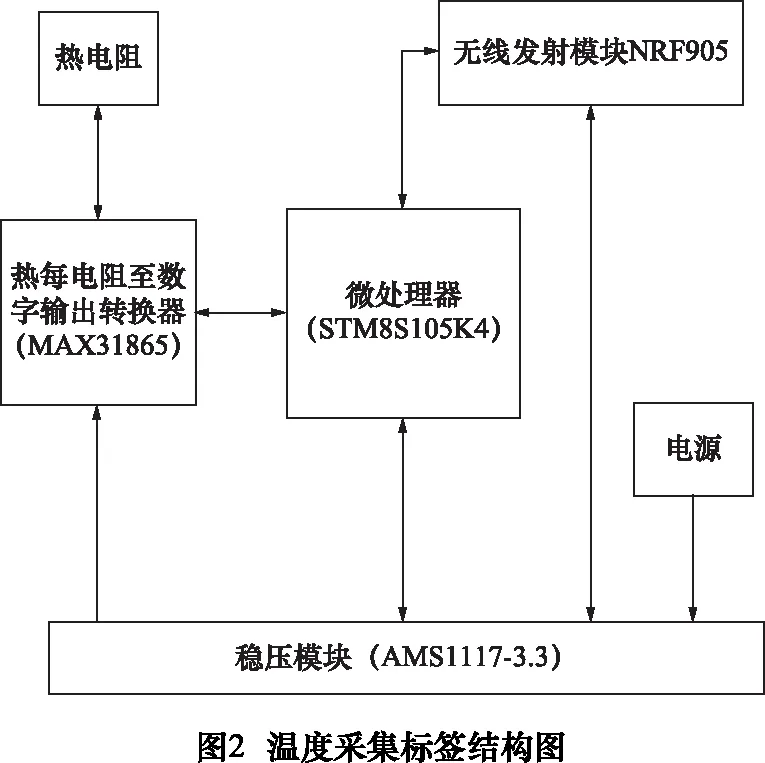

为实现温度数据的无线传输,设计了结构如图2所示的温度传感标签,由热电阻、RTD至数字输出转换器、无线收发模块、微处理器、稳压模块、电源组成,实物如图3所示。

热电阻相对于数字式传感器而言,不会被高速电主轴的强磁场所干扰,体积小,方便测点的灵活布置,三线制接法又可消除引线电阻的误差。

微处理器选用STM8S105K4系列8位单片机,可调整的内部16 MHz RC具有16 K字节Flash,SWIM模块可以在线实时调试,极大地提高了开发效率。NRF905无线通信模块通过SPI接口与单片机进行数据交换,通过配置内部寄存器设置收发器的频率、功率、地址和数据的字节等信息。稳压模块选用AMS1117-3.3正向低压降稳压器,输入电压为4.75~15 V,输出电流为1 A,能够满足需要。

2.2 接收端与命令端

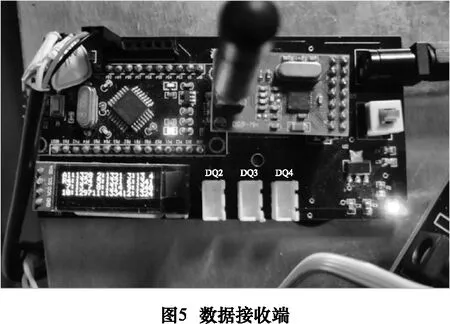

如图4所示,温度接收端包括微处理器模块、无线接收模块、液晶显示模块、电平转换模块、稳压模块等,实物如图5所示。MAX232芯片可完成单片机输出的TTL电平与计算机识别的232电平之间的转换,进而进行通信。接收模块需要接收多个标签的数据,为便于调试且能清楚的显示实时数据,采用0.91寸的OLED12832显示模块进行实时数据显示,其对比度高,功耗低,可利用IIC接口与微处理器进行通信。

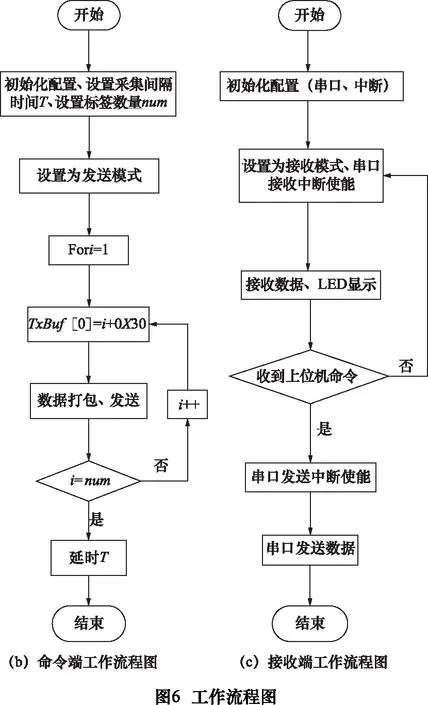

如图6所示为温度传感标签的收发端工作流程:

开始时,命令端设置为发射模式,定义一个自加变量i,并把变量值赋给TxBuf[0],标签端设置为接收模式,等待接收命令端发送的信息;当温度采集标签收到信息后进行判断,若RxBuf[0]与自身的标签编号值相等,则获取温度数据,并将原来的接收模式改为发射模式,给接收端发送测得的温度数据,若不相等则继续接收下一个信号;接收端接收到数据信息后进行显示,此时串口处于接收中断使能状态,若收到上位机的数据获取命令,则进行串口发送中断使能,将收到的信息发送至上位机。

2.3 位移检测模块

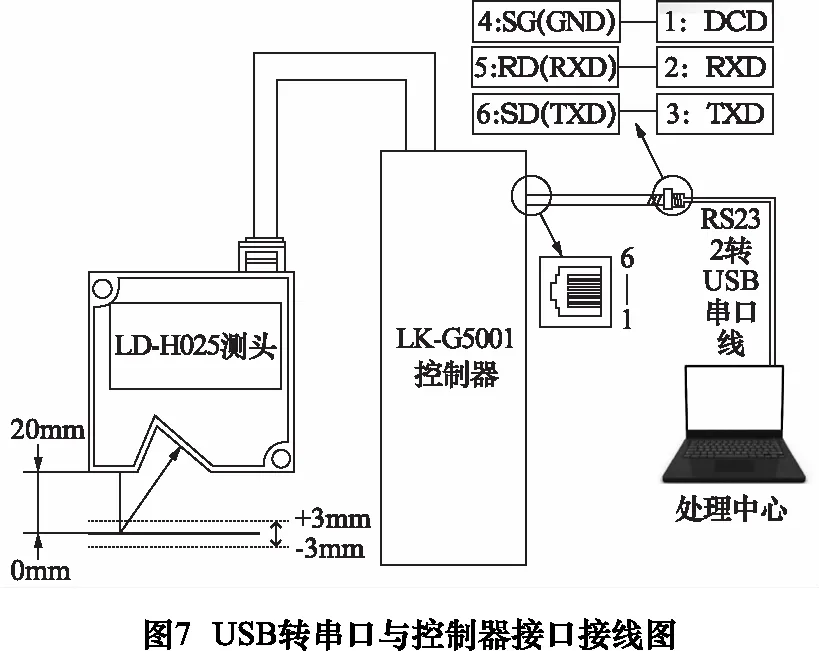

高速电主轴的热延伸主要是轴向的,变化缓慢,需要精度较高的位移测试系统。选用日本Keyence公司生产的LK-H025系列激光位移传感器,具有检测光点小(25 μm)、重复精度高(0.02 μm)的特点。采样前先将测头采用漫反射安装方式固定在传感器夹具上,因测头的检测范围为20±3 mm,安装时需注意测头与电主轴热变形测点的距离。将测量类型设置为“位移”,采样周期默认200 μs,为了便于位移信号的实时记录以及与后续温度数据的对比分析,需要将位移信号输送至上位机软件,利用6P6C水晶接头将控制器的网端通讯I/O引出,通过USB转232转换器与电脑连接通信,通信接线如图7所示。

2.4 上位机软件

通过LabVIEW平台开发上位机软件,程序框图如图8所示。首先利用VISA配置串口来获取处理器发送的数据,通过等间隔发送数据获取命令给接收端和控制器来获取温度与位移数据。由于各标签所带标志位不同,在读取温度信号后先通过截取字符串函数获取标签标志位,然后通过条件结构进行判断归类,再对温度数据进行显示并保存。位移数据的获取则需要利用VISA函数先写入一个测量值输入命令:MM1000 00000000,然后再用VISA读取函数获取位移数据,最后将数据通过创建数组的方式写入Excel表格文档保存。

3 正交试验设计

高速电主轴在运行过程中,随着工况和环境的改变,热误差规律并不是趋于稳定的,若对每个因素展开全面试验,则需花费大量人力和物力,同时也无法在一定程度上判定各个影响因素的重要程度。改变影响因素及其水平均或多或少会对热误差造成影响,影响因素越多,对于热误差的建模补偿难度也越高,尤其是在改变某一个影响较大的因素水平时,热误差规律的突变,会对补偿模型的稳健性和精度造成一定的影响[8]。

正交试验设计是一种高效率、快速、经济的实验设计方法[9]。为减少实验次数,同时研究多个因素综合作用下热误差的变化规律,确定这些因素对热误差影响的大小及因素的最优水平,采用正交试验的设计方法对高速电主轴热误差展开实验研究。

3.1 因素与水平的确定

高速电主轴热源主要为电磁线圈的磁损耗和轴承的摩擦,当转速提高时热能产量会迅速增加,而这些部位冷却的及时与否又与冷却液的温度和流量有关[10],故将主轴冷却水温度和流量、运行时间、转速、环境温度作为试验方案中的主要因素。最终确定的因素水平表如表1所示。

表1 因素水平表

3.2 试验方案设计

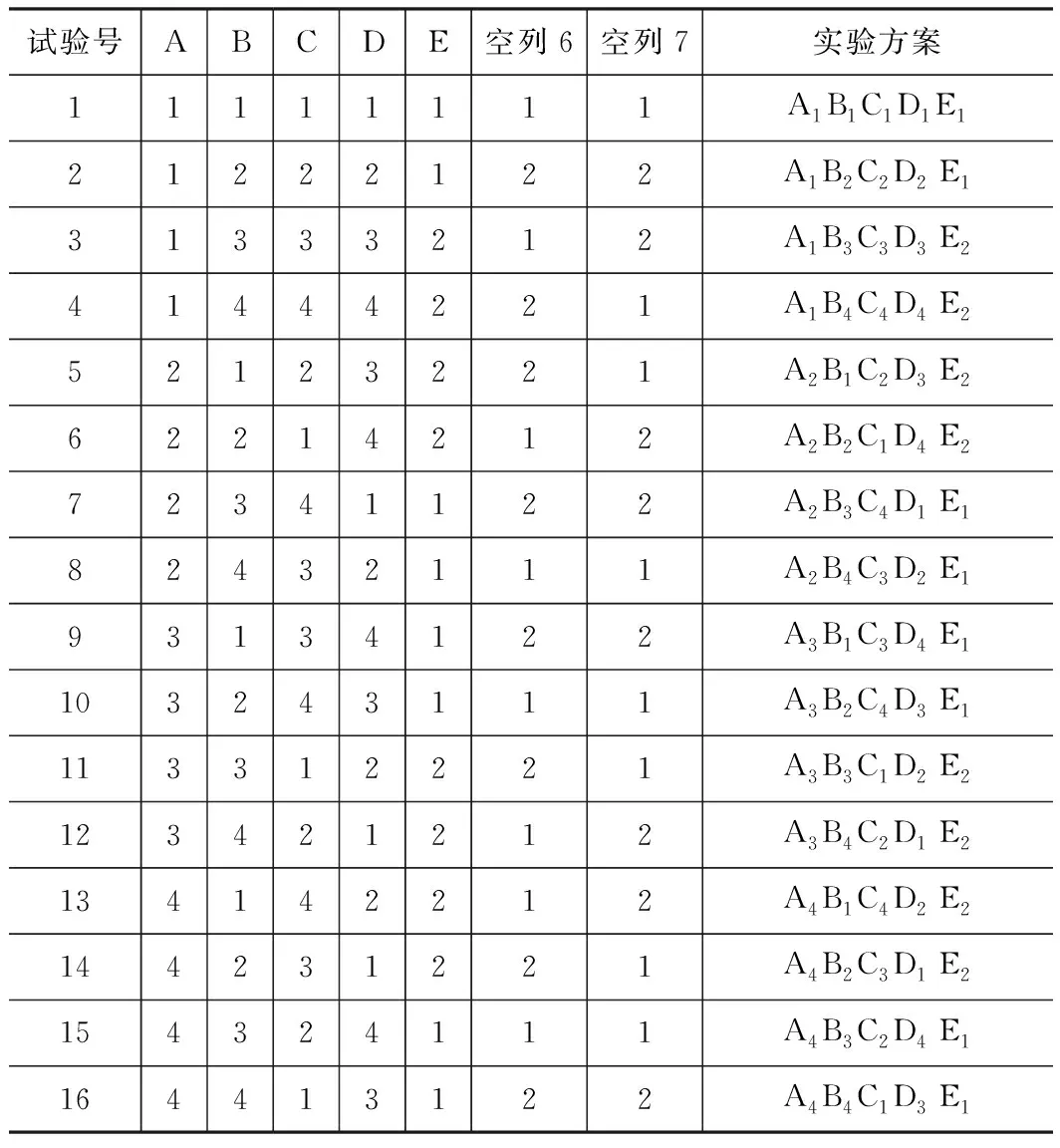

根据上述因素与水平分析,现利用统计信息表对正交表进行选择。一般正交表的因素数要小于等于正交表的列数,实际因素水平数与所选的正交表的水平数保持一致。拟定的因素有5个,其水平数有两种类型(4水平和2水平),对于5因素4水平的实验,有L16(4×212)、L16(42×29)、L16(43×26)、L16(44×23)、L16(45)等正交表可以选择,考虑到4水平的因素有4个,2水平的因素只有1个,而各因素间又不存在交互作用,故选择L16(44×23)正交表来安排实验,空列作为误差列计算,确定的试验方案如表2所示。

表2 正交试验表

4 实验与数据处理

4.1 实验

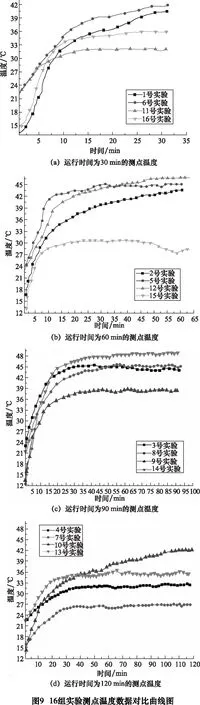

按照设计好的正交表进行实验,其中第6列和第7列为误差列。实验中每隔30 s记录一次热误差数据,每次实验后需自然冷却12 h后再进行下次实验。在测试过程中电主轴前轴承处温度变化最明显,以此处测点(T0)的温度为例来说明电主轴的温度变化。16次实验中,电主轴热敏测点T0的温度值和主轴轴向热延伸量如图9和图10所示。

4.2 直观分析

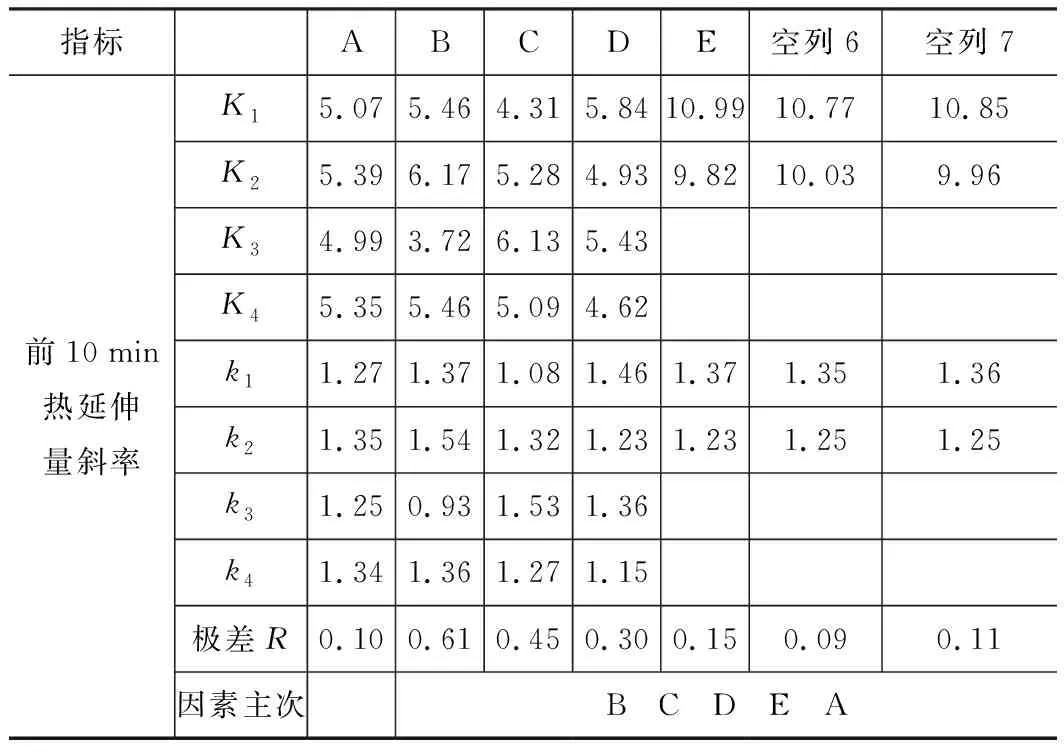

热误差的变化可以从两个方面来判定:一是热误差数值(温升和热延伸量)的大小,另一个是热误差上升的速度。这两个评价标准都与时间有关,以热延伸量的上升速度(斜率)为试验指标,采用直观分析法进行分析。由图10中热延伸量的上升曲线可看出,热误差变化最快的时间段为前15~20 min,现对各组数据中热延伸量前10 min的热误差数据进行斜率拟合,得到的各实验序号拟合曲线如图11所示。

以热延伸量斜率试验指标,计算斜率与热延伸量的极差,计算得到的数据如表3所示。

表3 以热延伸斜率为指标的直观分析

由表3的极差分析可知,如果以热延伸量上升的速度为指标,上升速度越快,热误差影响越大。根据指标越大影响越大的准则,可以得到5个影响因素中,冷却水的流量影响最大,冷却水的温度影响最小,运行时间、转速、环境温度依次排开。反之,若要使电主轴热误差较小,可得到一个优选方案:A3B3C1D4E2,而受实际运行工况的影响,最优工况组合并不能应用实际生产过程中。但是,可以从中得到部分影响因素相对最优的水平,如:冷却水流量的最优水平为2.5 L/min,转速最好保持较高的速度(20 000 r/min左右),加工前对电主轴进行适当的预热等。

4.3 方差分析

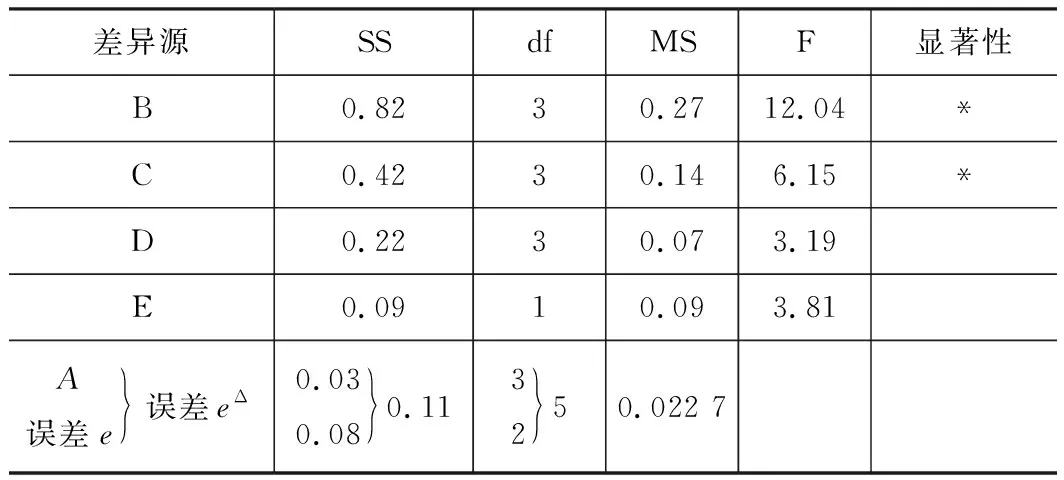

由极差分析可知,各影响因素对热误差的影响大小顺序为:冷却水流量>电主轴运行时间>电主轴转速>环境温度>冷却水温度。但是极差分析并不能准确估计各因素对热误差影响的重要程度,尤其是在因素水平数较多(超过3水平)的情况下,而实验中所选的各个因素水平范围均较为广泛,受实际运行工况的影响,因素水平并不能一一考虑,为了进一步研究这些因素的重要性,采用方差分析的方法对前10 min热误差上升斜率进行研究,计算结果如表4所示。

表4 以热延伸斜率为指标的方差分析

从表中可以看出,对于给定显著性水平α=0.05,冷却水的流量和运行时间长短对于热误差的影响是显著的,同样,冷却水的温度在一定程度上可以对其忽略。以两种试验指标进行分析的结果可以得到主轴转速因素对于热误差变化影响较小,显著性检验结果中F值也较小,但是从两种形式的极差分析中可以得到,电主轴转速因素的影响是大于环境温度的,同时极差分析中,冷却水流量因素的极差显著大于其他影响因素。

5 结语

基于无线传感标签技术设计了热误差测试系统,降低了实验操作和数据传输的复杂度;分析了高速电主轴热误差的主要影响因素,并确定了各因素的水平数,基于正交试验法设计了实验方案,相对于传统测试减少了实验次数,提高了测试效率;对数据结果进行分析,得出如下结论:

(1)冷却是影响电主轴热误差最主要的因素,合理地调节冷却水流量和温度能加快电主轴系统的散热,可有效抑制其热误差;

(2)转速对电主轴热误差的影响是大于环境温度的,在加工过程中适当的短暂停机有助于降低热误差,提高加工精度;

(3)在加工前,有必要对电主轴进行预热,可以减小在初始温升段内主轴的膨胀变形带来的误差。