不同增塑体系对丁腈橡胶老化前后及胶管扣压过程性能的影响

尤黎明,杜伟,韩笑,董晓坤,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

丁腈橡胶作为一种通用橡胶,强极性的丙烯腈基团赋予其优异的耐热性能及耐非极性油性能[1],因此常用于一些耐热耐油产品中,如耐油胶管、带、密封条、油封及胶辊中;产品使用性能很大程度上取决于丁腈橡胶的结构,配合体系的不同也对丁腈橡胶产品有着重要的影响,如不同硫化体系耐热性能不同。

液压胶管要求其内胶具有极好的耐液压油性能,不同的增塑体系在热油老化过程中抽出量不完全一样,对丁腈胶管耐热油性能有着不同的影响,选取合适的增塑体系不仅对丁腈胶管性能有着重要意义,而且对胶管扣压性能有着重大影响,本次实验主要研究了不同增塑体系对丁腈橡胶老化前后物理机械性能的影响,以丁腈橡胶热油老化3天后的应力-应变曲线作为材料参数,仿真计算丁腈胶管扣压过程中性能的变化。

1 实验部分

1.1 主要仪器设备

开放式炼胶机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A,台湾高铁有限公司;平板硫化机,HS 1007-RTMO,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S,台湾高铁有限公司;老化实验箱,GT-7O17-M,台湾高铁有限公司,邵尔氏Lx-A型橡胶硬度计,扬州市天发试验机械有限公司。

1.2 主要原材料

NBR(3370)南帝化学工业股份有限公司, N550卡博特公司,聚硫橡胶、液体丁腈、ZnO及SA等其他原材料均为市售。

1.3 实验配方

NBR(3370) 100份, ZnO 5份,SA 2份 ,N550 75份,白炭黑 15份。

硫化体系4份,防老剂MB 2份,不同增塑体系如表1:

表1 不同增塑体系及其用量/份

1.4 实验与测试

混炼胶制备:将辊距调至最小,将称量好的丁腈橡胶加入开炼机,包辊后加入硬脂酸等小料,左边割3刀右边割三刀混炼均匀后加入填料及增塑剂,待填料吃完混炼均匀后加入硫化体系,左3刀右3刀吃料完成后,打三角包5次,混炼均匀后调大辊距下片停放24 h,以备硫化制片;将已备好的混炼胶片放入平板硫化T90+1 min,冷却后裁样,准备实验。

硫化特性:硫化温度150 ℃,硫化时间30 min。

老化实验:将1#、2#、3#和4#已经裁好的试样,分别放在100 ℃热空老及热油条件下老化3天后取出,清洗试样,停放20 min,然后进行拉伸实验。

力学性能:拉伸性能采用电子拉力试验机,拉伸速度为500 mm/min,测试温度为室温。

1.5 仿真计算过程。

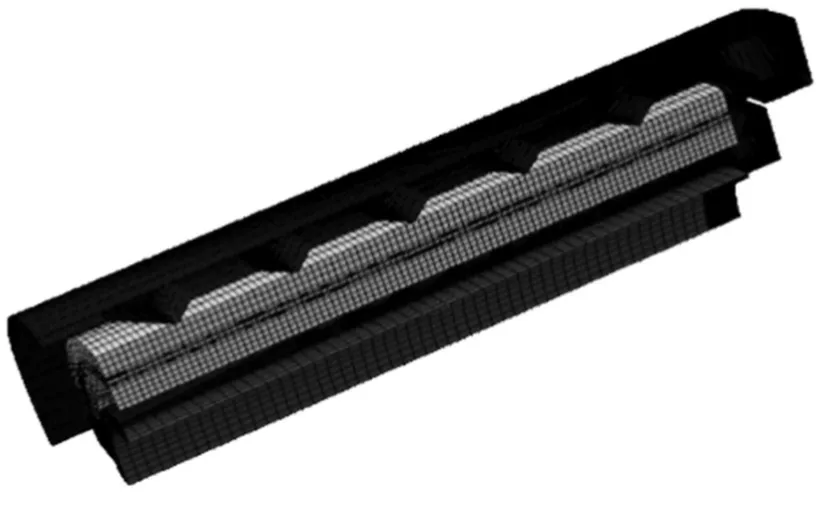

根据实际图纸参数建模、装配、赋予材料参数、设置分析步、划分网格、设置边界条件与加载,最后提交有限元软件Abaqus进行计算分析并导出计算结果,胶管扣压前模型如下图1所示,图2为胶管扣压后内胶应力集中单元及不同节点的选取。

图1 胶管扣压前模型

图2 扣压后内胶应力集中单元及节点选取

2 结果与讨论

2.1 硫化特性数据

由混炼胶的硫化特性可以得知t10、t90及最大最小转矩值等相关信息,通常情况下,t10的大小表示焦烧时间的长短,t90表示工艺正硫化时间的长短,最大最小转矩值得差可表示交联程度的大小;对于不同的增塑体系,由于增塑剂与丁腈橡胶的相互作用不同,增塑剂本身的性质也不同,硫化特性存在较明显的差异。如表2所示:使用1#及2#增塑体系时,转矩差值(dN.m)分别为28.08和30.06,而使用3#及4#增塑体系时,转矩差值分别为23.84和16.72,在硫化过程中,由于交联程度的增大引起转矩值增大,由此可知使用1#及2#增塑体系时,丁腈橡胶的交联程度相对较大,使用3#及4#增塑体系时,丁腈橡胶的交联程度相对较低,主要是因为使用1#及2#增塑体系时,增塑剂与丁腈橡胶相容性较好,且自身分子量较低,用量不大,对丁腈橡胶硫化特性影响较小,而使用3#增塑体系时,液体丁腈橡胶与丁腈橡胶相容性极好,液体丁腈时粘稠状物质,分子量相对较低,易于吸附配合剂,同时在丁腈橡胶内部有较强的润滑作用,综合两方面因素导致其转矩差值变小,使用4#增塑体系时,聚硫橡胶自身硫化作用影响了丁腈橡胶的硫化,同时聚硫橡胶为粘稠状物质,对丁腈橡胶有一定的润滑作用,综合两方面因素导致其转矩差值降低;t10的大小可表示焦烧时间的长短,由表2硫化特性数据可知使用4#增塑体系时焦烧时间较短,加工安全性能较差,4#增塑体系对硫化特性的影响主要是因为:聚硫橡胶作为软化剂加入丁腈橡胶,聚硫橡胶自身也参与硫化,且硫化速度较快,焦烧期较短。

表2 不同增塑体系对硫化特性的影响

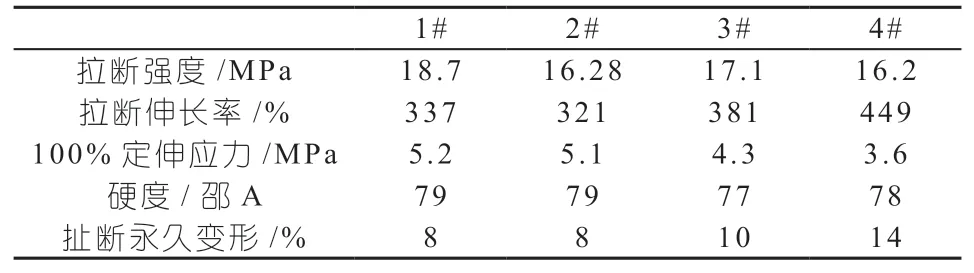

2.2 使用不同增塑体系对丁腈橡胶物理机械性能的影响

增塑体系不仅可改善混炼胶的加工工艺,而且对硫化胶老化前后的物理机械性能有着较大的影响,如表3使用不同增塑体系时丁腈橡胶的物理机械性能所示:使用分子量较低的1#及2#增塑剂的硫化胶,扯断伸长率相对较小,定伸应力相对较大,硬度相对较高,扯断永久变形相对较小,表明其交联程度相对较大;而使用3#及4#增塑体系时,扯断伸长率相对较大,定伸应力相对较小,硬度较低,扯断永久变形较大,表明其交联程度相对较小,与表2中分析结果基本一致。

丁腈橡胶硫化胶耐热空气老化性能是衡量其性能优劣的指标之一,增塑体系的不同对其耐热性能有着较为明显的影响,由表4可知:100 ℃热空气老化3天后,拉断强度变化不大(与老化前相比),扯断伸长率均有所降低,但保持率还有一定差异,保持率分别为56%、69%、74%及82%,定伸应力均有所增大,1#及2#明显增大,3#及4#略有增大,硬度增大,扯断永久变形降低,从以上数据分析可知:使用3#及4#增塑体系时,丁腈橡胶耐热空气老化性能较好,表现为性能保持率相对较好。

表3 使用不同增塑体系对丁腈橡胶老化前物理机械性能的影响

表4 使用不同增塑体系对丁腈橡胶热空气老化后物理机械性能的影响

丁腈橡胶硫化胶常用于耐热油胶管中,其耐热油性能的优劣与增塑体系有较大的联系,不同的增塑体系对于热油的浸入与抽出有不同的影响,同时对丁腈橡胶的性能有明显影响,如表5所示:使用不同增塑体系的丁腈橡胶硫化胶100 ℃热油老化3天后,拉断强度均有所增大,扯断伸长率降低,定伸应力增大,硬度增大,扯断永久变形降低,表明在热油老化过程中交联程度增大;质量变化率及体积变化率均为负值,表明在热油老化过程中小分子物质被抽出,不同增塑体系质量体积变化率大小不同,表明在热油老化过程中被抽出的小分子物质的量不同,由数据可以看出,使用3#及4#增塑体系时,被抽出的小分子物质相对较少,可能是因为液体丁腈及聚硫橡胶分子量较DOA及DOP分子量大。

表5 使用不同增塑体系对丁腈橡胶热油老化后物理机械性能的影响

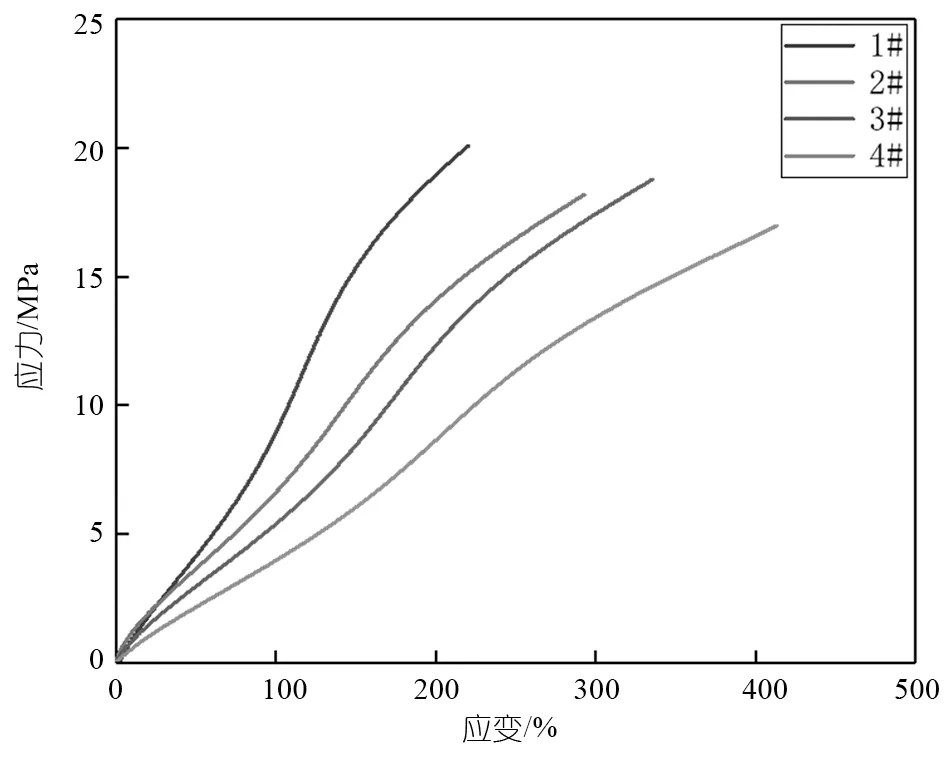

为得到仿真计算过程中所需材料参数,需要测得丁腈橡胶热油老化3天后应力-应变曲线,如图3使用不同增塑体系时丁腈橡胶热油老化3天后应力-应变曲线,由图可知:使用1#增塑体系时,丁腈橡胶最大应力大于2#、3#及4#,最大应变小于2#、3#及4#,使用4#增塑体系时,丁腈橡胶最大应力小于1#、2#及3#,最大应变大于1#、2#及3#,在相同应变下,定伸应力大小关系依次为1#>2#>3#>4#。

图3 使用不同增塑体系时丁腈橡胶应力-应变曲线

2.3 丁腈胶管扣压性能的仿真计算

以图3所示应力-应变曲线为材料参数,导入有限元软件Abaqus已建好的模型中,进行仿真计算,提取相关性能数据,静刚度、应力集中单元处的应变能密度及不同节点处的Mises应力。

静刚度是结构在特定的动态激扰下抵抗变形的能力,这里采用位移加载的方式,因此横坐标为位移(扣压量),仿真计算结果如图4:随着位移量的增加静刚度逐渐增大,当位移量大于1.3 mm时,静刚度急剧增大,这是由于胶管部分扣头与扣芯之间的空隙充满,随着扣压量的继续增大,胶管发生横向变形所致;纵向来看,使用不同增塑体系时,胶管扣压过程中静刚度大下不尽相同,其中使用1#及2#增塑体系时,位移量较小时静刚度曲线基本重合,位移量最大时1#静刚度略大于2#;使用3#及4#增塑体系时,扣压后胶管静刚度较1#及2#低,由此得知使用1#及2#增塑体系时,胶管扣压后静刚度较大,紧密性较高,使用3#及4#增塑体系时,胶管扣压后静刚度相对较小,紧密性相对较低。

图4 使用不同增塑体系时静刚度的变化曲线

应变能密度是指:物体受外力作用而产生弹性变形时,在物体内部将积蓄有应变能,每单位体积物体内所积蓄的应变能称为应变能密度,应变能密度的大小可反映材料变形程度,应变能密度变化的快慢可反映材料变形速度的剧烈程度,使用不同增塑体系时,胶管扣压后应力集中单元处的应变能密度随着位移量增加的变化曲线如图5所示:随着位移量的增加,应变能密度逐渐增大,当位移量介于0.9~1.3 mm时,应变能密度增加缓慢,这是因为随着位移量的增加,胶管逐渐充满扣芯的凹槽中,释放应变,从而使得应力集中单元处的应变能密度增加速度降低,当位移量大于1.3 mm时,胶管已充满扣头与扣芯的空隙,发生横向挤压变形,导致应力集中单元处的应变能密度急剧增大;纵向来看,使用不同增塑体系时,同一位移量下应变能密度大小不同,使用1#及2#增塑体系时,同一位移下应变能密度大小基本相同,而使用3#及4#增塑体系时,同一位移下应变能密度要小于1#及2#。

图5 使用不同增塑体系时应力集中单元处的应变能密度变化曲线

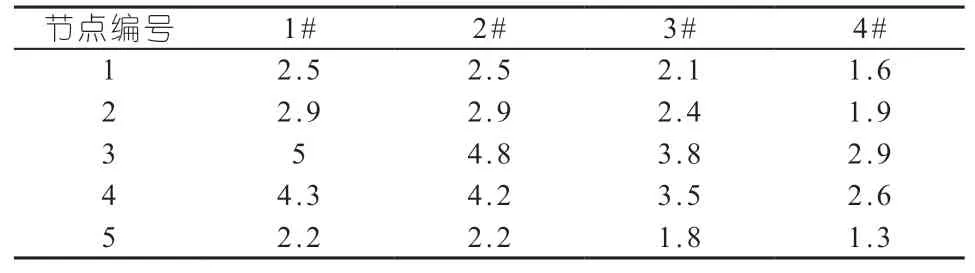

Mises应力是一种等效应力,Mises应力大小可近似表示受力大小,在胶管内胶选取一条路径(由5个节点组成),计算出其Mises应力的大小,从而得知不同节点处受力大小,对于模型设计以及胶管扣压量的大小均有借鉴作用。仿真计算结果如表6所示:由数据可知,使用不同增塑体系时,内胶在节点3处所受应力较大,节点5处所受应力较小;同一节点处,使用1#及2#增塑体系时,内胶所受应力较大,使用4#增塑体系时,内胶所受应力较小。

表6 使用不同增塑体系时不同节点处Mises应力/MPa

3 结论

(1)不同增塑体系对丁腈橡胶硫化特性有明显的影响,DOP及DOA作为增塑剂时,转矩差值较大,使用液体丁腈与聚硫橡胶作为增塑剂时,转矩差值较小,其中聚硫橡胶作为增塑剂时,焦烧时间较短。

(2)不同增塑体系对丁腈橡胶物理机械性能有明显的影响,热空气老化3天后,DOP及DOA作为增塑剂时,性能保持率相对较低,液体丁腈与聚硫橡胶作为增塑剂时,性能保持率相对较高;热油老化3天后,DOP及DOA作为增塑剂时,质量体积变化率较大,液体丁腈及聚硫橡胶作为增塑剂时,质量体积变化率较小,耐抽出性能相对较好。

(3)不同增塑体系对丁腈胶管扣压性能有明显的影响,以热油老化3天后的应力-应变曲线作为材料参数,使用DOP及DOA作为增塑剂时,静刚度、应力集中单元处的应变能密度、节点处的Mises应力相对较大,使用液体丁腈及聚硫橡胶作为增塑剂时,静刚度、应力集中单元处的应变能密度、节点处的Mises应力相对较小。