TDI/BPO改性PBS的力学性能研究

宗蒙

(榆林康耐雅新材料技术有限公司, 陕西 榆林 718100)

普通PBS突出的缺点是熔点太低,应用受到限制。研究发现,脂肪族聚酯熔点低,力学性能差,难以满足实际应用中对材料性能多方面的要求;芳香族聚酯热性能稳定,力学性能优良,便于加工,自从工业化以来,已经发展成为一类用途广泛的聚酯,但其熔点高,生物降解性差,不能单独作为降解材料使用[1]。因此,对PBS进行共聚改性,使其共聚组分中含有脂肪族组分和芳香族组分,从而将脂肪族聚酯和芳香族聚酯各自的优点完美的结合起来。

在热成型过程中,对于PBS这种熔体强度很低的聚合物,成型过程只能在很窄的温度范围内进行,如果温度太低,材料虽软化但没有完全熔融;如果温度过高,熔体状态不稳定,在重力作用下将发生融垂现象,不能实现注流延、吹塑等生产工艺。为了改进现有PBS产品熔体强度低的缺点,通过扩链,交联等方法对PBS的熔体强度

进行改善,研究以上改性方法的最佳工艺条件,从而拓宽PBS应用范围,实现对PBS材料各方面性能的优化[2~5]。

随着人们消费水平的提高,汽车不仅仅为代步工具,也是一个舒适的可移动空间。汽车内饰材料及制品的绿色化、环保性、安全性已成为该行业发展的考核指标,汽车内饰塑料制件合理选取成为影响车内饰重要环保指数。 PBS由于具有较好的生物可降解性以及良好的加工性,已经成为汽车内饰材料的首选。但因为PBS本身的力学性能的较差以及耐热性较差,所以对改性研究,增强其相应的性能缺陷,促进PBS材料在汽车行业中广泛应用,有着不错的市场前景。

对PBS在挤出塑化及加工成型过程中进行扩链或交联,可以突破在缩聚过程中提高PBS分子量的局限,并改善其他加工改性技术的不足,具有良好的应用前景。本课题研究的完成,将探索出一种新型的PBS改性技术,能低成本高效率地实现PBS的工业化应用,使得PBS能适于流延、吹塑等工艺成型手段。这将拓展PBS材料的应用领域,对解决目前“白色污染”等环境问题起到较大的作用。

(1)选择甲苯2,4-二异氰酸酯(TDI)为扩链剂,对PBS进行扩链处理,研究扩链剂用量对改性体系特性黏数、加工及流变性能、结晶及热性能、力学性能的影响。

(2)选择过氧化苯甲酰(BPO)为交联剂,对PBS进行微交联处理,研究交联剂用量对改性体系交联度、加工及流变性能、结晶及热性能、力学性能的影响。

1 实验部分

1.1 实验设备

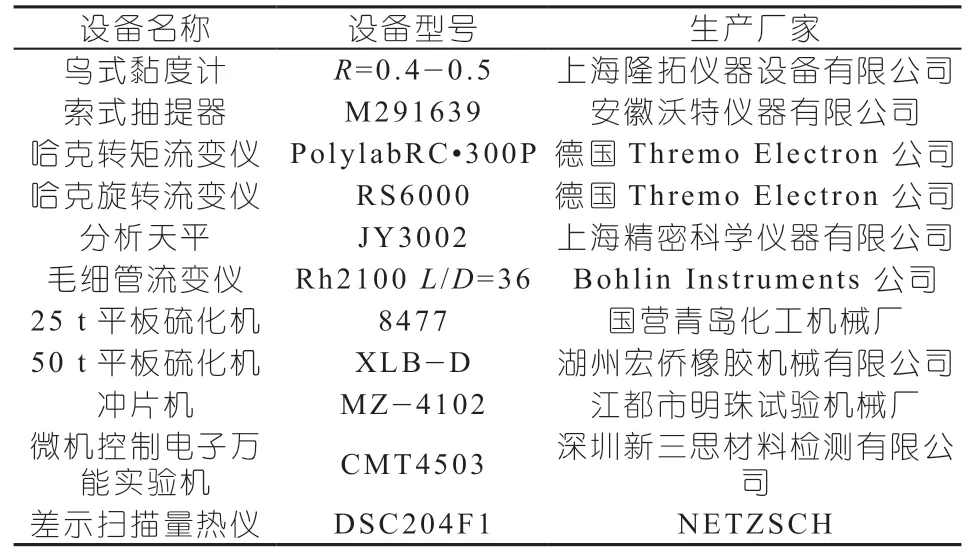

主要实验仪器见表1。

表1 实验仪器一览表

1.2 实验试剂

主要实验试剂见表2。

表2 实验试剂一览表

1.3 PBS改性材料的制备

1.3.1 扩链改性材料的制备

实验所用的扩链剂为甲苯2,4-二异氰酸酯(TDI)。准确称量干燥的PBS树脂55 g,加入到哈克转矩流变仪的密炼室中,迅速挤压料杆,约3 min后树脂熔融,称取一定量的TDI,滴加到熔融体系中,反应10 min后取出样品。实验设定转子转速为30 r/ min,实验温度为125 ℃。

1.3.2 交联改性材料的制备

实验所用的交联剂为过氧化苯甲酰(BPO),且用量较少,为了使BPO能与PBS树脂充分接触并反应,先将BPO溶于少量丙酮中,待准确称量55 g干燥的PBS树脂且在哈克密炼室完全熔融后,向体系中加入溶于丙酮的BPO,反应25 min后取出样品。实验设定转子转速为30 r/min,实验温度为125 ℃。

2 实验结果与讨论

2.1 PBS扩链反应方程

由于TDI含有两个高度不饱和的异氰酸酯基-NCO,具有很高的反应活性,与PBS分子链端的羟基很容易发生扩链反应,生成氨酯基,使分子量显著提高。反应方程式如下:

2.2 TDI用量对体系特性黏数的影响

图1为TDI用量对改性PBS材料特性黏度数[η]的影响曲线。从图中可以看出,纯PBS的特性黏数比较低,TDI加入量较少时,特性黏数没有发生太大的变化,随着TDI用量的增加,体系的特性黏数[η]呈现出逐渐增大的趋势。

扩链反应后,PBS的分子链变长,并且引入了空间位阻较大的苯环结构,分子链之间的相互作用增加,从而使得体系的特性黏度增大[6]。由Mark-Houwink方程可知,当K和α值为常数时,聚合物的分子量与特性黏度呈正相关关系。因此,改性PBS体系的分子量也会呈现出逐渐增大的趋势。从而得出结论,扩链剂TDI的加入确实起到了增加PBS分子量的目的。

图1 TDI用量对改性PBS材料特性黏度数[η]的影响曲线

2.3 TDI用量对体系加工及流变性能的影响

2.3.1 TDI用量对体系加工性能的影响

图2为TDI用量对改性PBS材料平衡扭矩的影响曲线。从图中可以看出,纯PBS平衡扭矩很低,这是因为PBS作为一种脂肪族聚酯,分子量较低,分子链短,分子链缠结程度较小,熔体强度和熔体黏度特别低。加入TDI后,改性PBS在HAAKE流变仪的熔融混炼过程中,达到平衡时的扭矩开始提高,当加入2.0%(质量分数)时,平衡扭矩由纯PBS的1.1 N.m提高到1.7 N.m,之后随着TDI含量的继续增加,其平衡扭矩维持在1.7 N.m几乎不变,与纯PBS相比,提高了约55%。由于加工过程中的平衡扭矩与熔体黏度有关,熔体黏度越大,平衡扭矩越高,因此根据TDI对PBS的扩链机理,平衡扭矩的提高可以归因于扩链后PBS的分子链变长,分子间作用力增强,分子链间发生相互缠结;其次扩链后引入了空间位阻较大的苯环结构,使分子链的柔顺性降低,且刚性基团的加入使分子链运动更加困难,因此需要更大的作用力才可以使材料发生熔融流动,即表现为平衡扭矩的提高[7]。

图2 TDI用量对改性PBS材料平衡扭矩的影响曲线

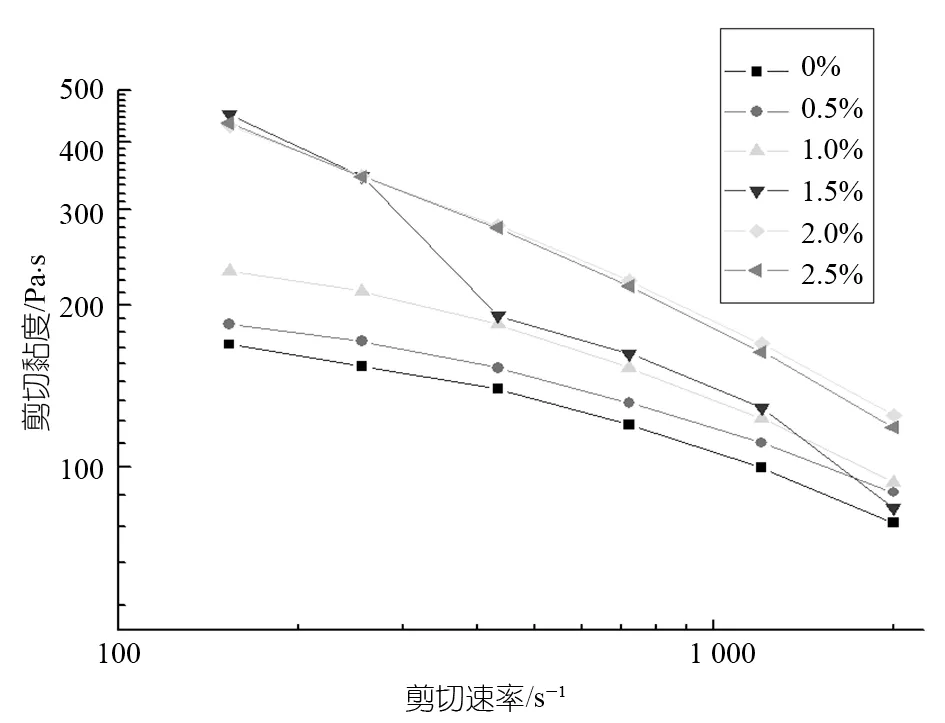

2.3.2 TDI用量对体系流变性能的影响

图3为不同TDI用量改性PBS材料的剪切黏度-剪切速率曲线,从图中可以看出,不论是纯PBS还是扩链改性后的PBS的剪切黏度都随着剪切速率的增加而下降,表明熔体符合假塑性流体的规律,呈现切力变稀的特征。从图中还可以看出,纯PBS的表观黏度较低,添加TDI从0.5~2.5后,材料的表观黏度都较纯PBS有所增加,在同一剪切速率下,剪切黏度随TDI用量的增加而逐渐增加。这就进一步表明,通过扩链改性,PBS的分子链变长,引入了空间位阻较大的苯环结构,分子链之间相互作用增大,从而增加了熔体流动时的阻力,使得材料的剪切黏度增大[9]。

图3 不同TDI用量改性PBS材料的剪切黏度-剪切速率曲线

2.3.3 TDI用量对体系动态流变性能的影响

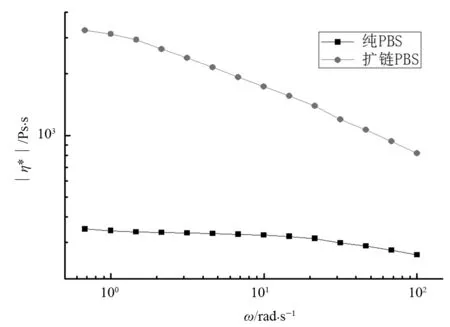

图4 纯PBS和扩链PBS的G"及|η*|随ω的变化曲线

从复数黏度图上可以看出,扩链PBS的复数黏度比纯PBS大。一方面是由于扩链反应后分子链之间的缠结作用比纯PBS增强,使得复数黏度增大;另一方面是由于扩链后PBS的分子量提高,且分子量分布变宽,因而使不同长度的分子链对频率的响应不同,黏度变化较大[10]。同时,随着分子量的增加,切力变稀的特性更明显。

2.4 TDI用量对体系结晶及热性能的影响

DSC的升温曲线可以表征PBS的熔融特性。图5为纯PBS的熔融曲线,从图中的升温曲线上可以看出,在接近PBS熔点附近,出现了放热峰,说明出现了重结晶现象或者是PBS在熔融过程中出现了晶型转化[11]。尽管PBS有α和β两种晶型,α晶型会出现在静止的熔体结晶过程中;但是,β晶型只是在材料受到应力作用的情况下出现,并且在应力消失后下才会出现向α晶型的转变[12]。在DSC测试中,只可能存在一种晶型,即α晶型。

图5 纯PBS的熔融曲线

所以该实验中的放热峰是由于出现重结晶现象所引发的。出现这一现象的原因可能是,在第一次降温结晶的过程中,PBS中存在的部分区域不能有效的形成晶核,从而影响了这些区域的结晶行为,产生部分非晶链段。当对结晶后的PBS进行升温处理时,由于在熔点以下,完善结晶的晶区还没有熔融,这些晶区可以作为使那些没有结晶的链段结晶的引发点,即晶核[13],从而在熔点附近的温度条件下,通过异相成核的方式,形成结晶,在DSC曲线上就表现为出现了小的放热峰。

图6为纯PBS与扩链PBS的熔融曲线,从图中可以看出,其升温曲线上都有两个峰,这是在熔融过程中产生再结晶-熔融现象造成的。随着TDI用量的增加,升温曲线上的结晶峰减弱,这可能是由于TDI的加入,在一定程度起到了成核剂的作用,使降温过程中的结晶完善,当二次升温时,重结晶的部分减少。

图6 纯PBS和扩链PBS的熔融曲线

分子量的增加和异氰酸酯中苯环的加入,破坏了分子链的规整性和柔顺性,使链段运动更困难,在重结晶过程中,需要更高的温度才可以使链段获得足够的能量去规整堆砌,形成结晶[14],从DSC曲线上可以看出重结晶的结晶温度升高。

另外,由表3可以看出,扩链后的PBS的结晶度较未扩链的PBS的结晶度(Xc)降低,熔点(Tm)升高。一方面,随着分子量的增加,在相同结晶条件下,熔体的黏度增大,链段的运动能力降低,限制了链段向晶核的扩散和排列,PBS的结晶速度慢,结晶度相对降低[15]。另一方面,在扩链反应中,TDI不仅会与PBS的端羟基进行反应,而且也会与反应过程中生成的氨酯基发生反应,形成支化结构[16]。由于支化结构的产生破坏了分子链的规整性,因此结晶度降低。熔点随着TDI的加入有一定程度的升高,这与分子量的增大,刚性苯环基团的加入有关。

表3 纯PBS和扩链PBS熔融和结晶性能

2.5 TDI用量对体系力学性能的影响

图7为TDI用量对改性PBS材料力学性能的影响曲线。从图中可以看出,加入扩链剂前后,拉伸强度变化不大。但也呈现出先增大后减小的趋势,纯PBS的拉伸强度为38.16 MPa,当TDI加入量为1.0%(质量分数)时,拉伸强度最大,为39.76 MPa,当TDI加入量为2.5%(质量分数)时,拉伸强度最小,为37.20 MPa。

图7 TDI用量对改性PBS材料力学性能的影响曲线

拉伸强度先升高,是因为向纯PBS中加入扩链剂TDI后,根据扩链反应机理,TDI能够与PBS分子链两端的羟基发生偶联反应,使分子链增长,分子量增加,分子之间的作用力增大,与纯PBS相比,材料受到拉伸作用而发生断裂时,就需要更大的外界拉力作用[17];其次又降低,是因为随着扩链剂TDI的继续加入,分子链上的端羟基和TDI不断反应,直至反应完全,这样TDI便会与生成的氨酯基发生反应,产生支化,导致结晶度下降,这与DSC分析的结果一致,最终使得拉伸强度有所下降。

2.6 PBS交联反应方程

过氧化物引发聚合物发生交联反应按自由基型反应进行。有机过氧化物如过氧化苯甲酰(BPO)在热的作用下,分解产生活性自由基;产生的自由基会进攻PBS主链—CH2—上的氢原子,并且夺取氢原子,使PBS分子链生成带有活性点的长链;这些带有活性点的聚合物长链之间发生偶合作用,由于PBS主链上—CH2—数量较多,链与链就会形成网络结构,进而拓展到三维方向,形成网状聚合物[18]。具体的反应机理如下:

(1)过氧化物的分解反应:

(2)引发主链产生自由基的反应:

(3)大分子长链的交联反应:

2.7 BPO用量对体系交联度的影响

图8为BPO用量对改性PBS材料交联度的影响曲线。根据过氧化物引发PBS发生交联反应的机理,当PBS发生交联反应后,在体系中就会生成不融不溶的网络结构,因此当交联改性后的体系溶于氯仿时,就会出现凝胶。从图中可以看出,当加入BPO后,材料的交联度开始上升,并且随BPO用量的增加而增大。BPO用量较少时,交联度上升平缓;当BPO用量由0.15%增加到0.30%时,交联度迅速上升。这是由于当加入BPO的量较少时,其浓度较低,在热的作用下产生的活性自由基数量较少,不能有效地引发PBS产生自由基,导致PBS不能进行有效地交联,因而交联度增大比较平缓;随着BPO用量的增加,体系中能够产生大量的活性自由基,可以有效地引发PBS产生自由基,从而使PBS能够进行有效地进行交联,因而交联度迅速增大。

图8 BPO用量对改性PBS材料交联度的影响曲线

2.8 BPO用量对体系加工及流变性能的影响

2.8.1 BPO用量对体系加工性能的影响

图9为BPO加入前后改性PBS材料扭矩的变化曲线。纯PBS作为一种脂肪族聚酯,由于其分子链中长支链较少,熔体强度和熔体黏度特别低,从而导致平衡扭矩很低。向熔融的PBS体系中加入交联剂后,扭矩开始上升,并且上升的幅度较大,当体系的扭矩趋于平衡时,也能保持相当大的数值。由此可得,加入BPO后,交联反应确实发生。

图10为BPO用量对改性PBS材料扭矩的影响曲线。从图中可以看出,随着BPO用量的增加,改性PBS材料的平衡扭矩逐步增大。这是由于随着BPO用量的增加,BPO分解产生的活性自由基浓度增加,使参加交联反应的PBS分子链增多,熔融体系中的三维网状结构也随之增多,大分子链之间的相对滑移更加困难,从而导致高分子链之间的作用力增大。因此随着三维网状结构的增多,当加工过程中熔体受到剪切力的剪切作用时,要想使高分子链按照剪切流动的方向流动,则消耗的力就会逐渐增大,从而导致平衡扭矩增大[19]。此外,从图中还可以看出,当BPO的加入量从0.20%增加到0.25%时,熔体产生了不稳定流动现象,且用量继续增加,不稳定流动现象更明显。

图9 BPO加入前后改性PBS材料扭矩的变化曲线

图10 BPO用量对改性PBS材料扭矩的影响曲线

2.8.2 BPO用量对体系流变性能的影响

图11为不同BPO用量改性PBS材料的剪切黏度-剪切速率曲线,从图中可以看出,加入BPO的PBS,其剪切黏度都远大于纯PBS,并且随着BPO含量的增加,在同一剪切速率下,剪切黏度随BPO含量的增加出现先增加后降低的变化规律:在BPO用量为0.20%时,剪切黏度达到最大;随后BPO用量为0.30%时,剪切黏度降低,并介于加入BPO为0.10%和0.15%的改性PBS材料之间。

图11 不同BPO用量改性PBS材料的剪切黏度-剪切速率曲线

这是由于随着BPO用量的增加,BPO分解产生的活性自由基浓度增加,使参加交联反应的PBS分子链增多,熔融体系中的三维网状结构也随之增多,大分子链因交联点的限制,解缠结变得困难,导致使高分子链发生解缠结需要的作用力增大,则表现为剪切黏度的增大。但继续增加BPO用量,剪切黏度开始下降,这是由于熔体发生了不稳定流动,当剪切速率一定的时候,稳定流动的熔体能够均匀地受到剪切,而不稳定流动的熔体,其网状结构在受到剪切作用的过程中容易发生较大的形变,导致网状交联结构难以保持[20]。与从图11中得出的当BPO的加入量从0.20%增加到0.25%时,熔体产生不稳定流动现象这一结论相一致。其次,与扩链改性相同,所有试样的剪切黏度也都随着剪切速率的增加而下降,表明熔体符合假塑性流体的规律,呈现切力变稀的特征。

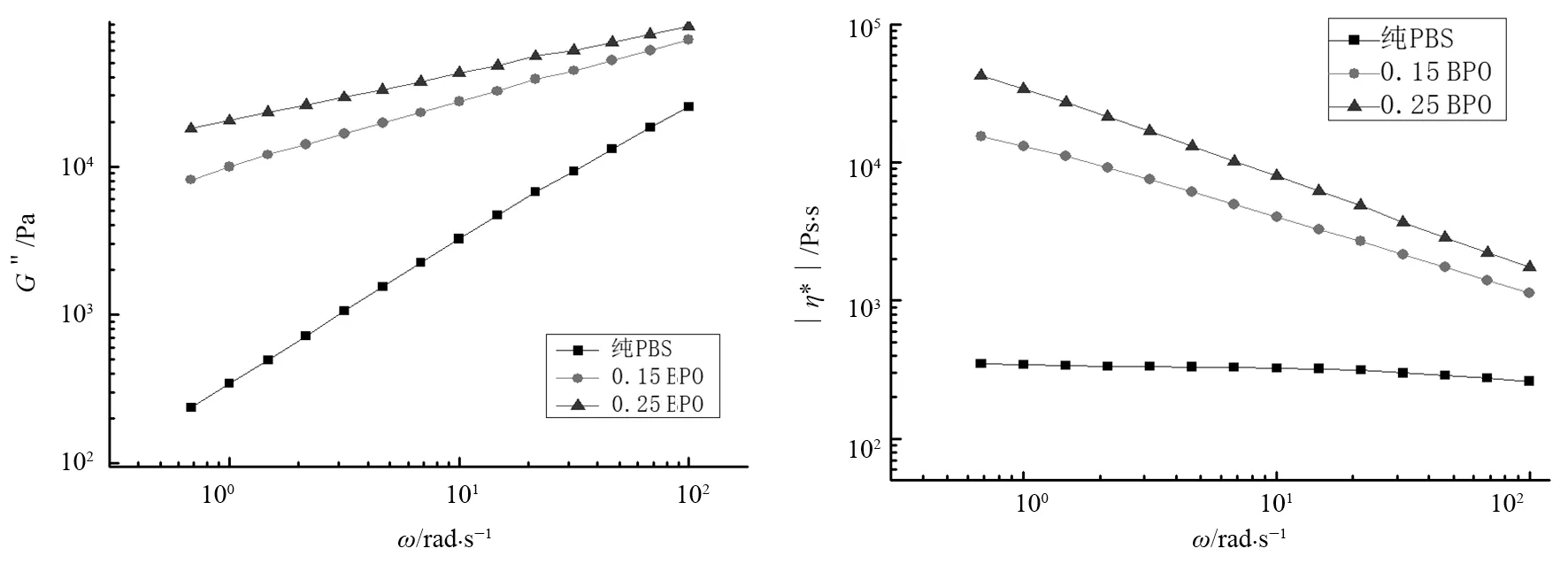

2.8.3 BPO用量对体系动态流变性能的影响

从图12中可以看出,纯PBS的复数黏度较低,且随ω的增加几乎不发生变化,而交联反应的发生使体系的复数黏度大幅度提高,且随着交联度的增大,复数黏度也逐渐增大。这是因为,纯PBS的分子链之间同时存在着化学缠结和物理缠结,但化学缠结程度小,主要以物理缠结为主,分子之间的相互作用力主要是范德华力,因而其复数黏度低;而交联反应使化学缠结的程度提高,分子之间主要以化学键连接,使其相互作用力增强,因而复数黏度较纯PBS增大[21]。且BPO用量越多,交联网络越多,从而缠结程度越高,最终导致复数黏度越大。

图12 纯PBS和交联PBS的G"及|η*|随ω的变化曲线

2.9 BPO用量对体系结晶及热性能的影响

图13为纯PBS与交联PBS的结晶曲线,从图中可以看出,交联PBS体系的结晶温度均大于纯PBS,且随着交联程度的增大,结晶温度稍有提高。这是因为在交联体系中,交联网络不能受热熔融,对未交联区域冷结晶起到了异相成核的作用,所以在相对比较高的温度下,才会发生诱导结晶[22]。而未经交联的PBS,纯度较高,异相成核的几率较小,发生均相成核的速率较慢,所以必须在较低的过冷温度下,才能结晶。

图13 纯PBS与交联PBS的结晶曲线

图14为纯PBS与交联PBS的熔融曲线,在交联PBS的熔融曲线上并没有观察到像纯PBS熔融曲线上出现的结晶峰,说明交联后的PBS在降温结晶的过程中,没有结晶的链段数量很少,可能形成了尺寸较小的结晶区域。另一方面,交联后的PBS中的交联部分可以引发异相结晶,从而使原来不能有效形成结晶的区域在这部分的诱导下发生结晶[23]。因此在熔融曲线上没有出现结晶峰。通过曲线可以看出,在熔点附近,出现了两个熔融峰,呈现出典型的多重熔融行为。出现多重熔融行为的原因也可以归结为熔融-再结晶模型。

图14 纯PBS与交联PBS的熔融曲线

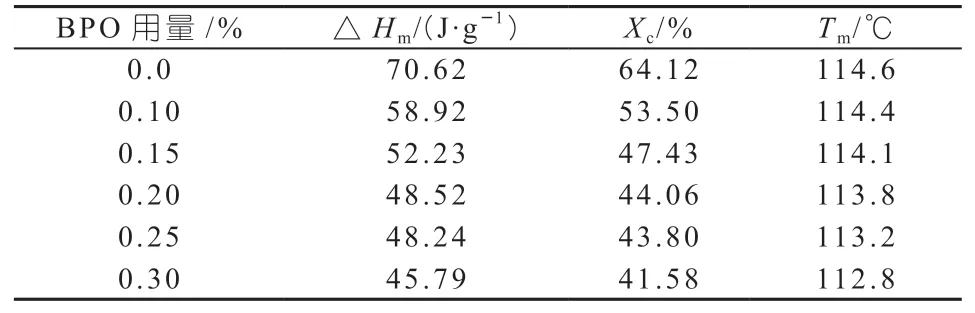

从表4中可以看出,随着交联剂用量的提高,交联PBS体系的结晶度和熔点均有所降低。这是由于反应生成的交联点的存在会破坏分子链的规整性,使熔体在冷却过程中阻碍分子链的迁移和排列,从而,这样使PBS熔体在冷却过程中,其链段的规整排列受到很大的束缚,导致PBS的结晶受到了限制[24]。因此随着交联程度的增加,交联点的数量增加,对于结晶的束缚能力增强,导致PBS的结晶更加不完善,结晶度下降,熔点降低。

表4 纯PBS和交联PBS的熔融和结晶性能

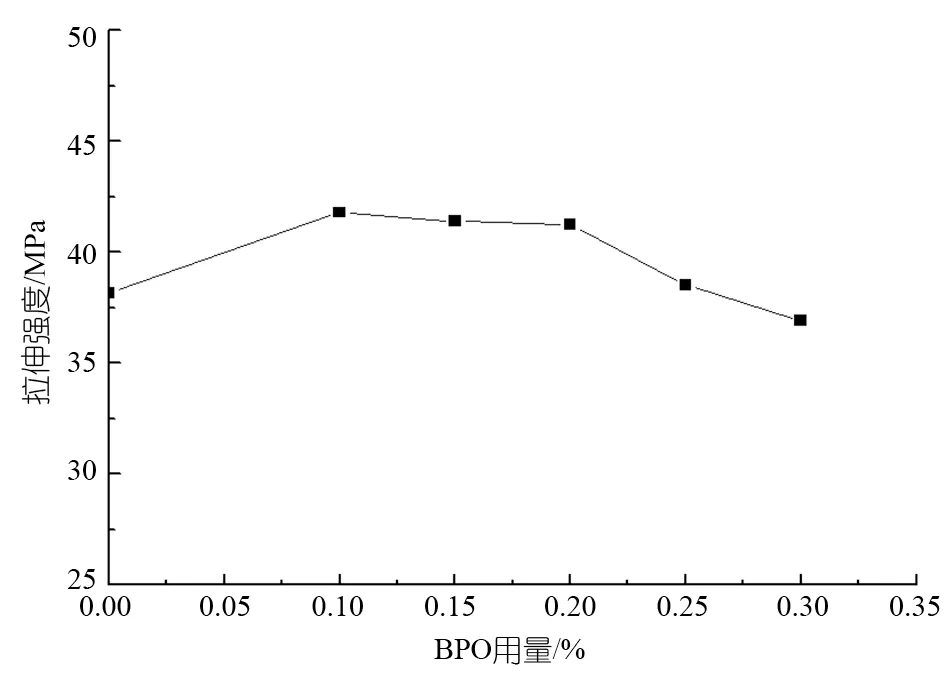

2.10 BPO用量对体系力学性能的影响

图15为BPO用量对改性PBS材料力学性能的影响曲线。从图中可以看出,随着BPO用量的增加,拉伸强度变化不大,但呈现出先增大后减小的趋势。当BPO用量小于0.10%时,化学交联点的存在并没有影响结晶相引起的应变硬化行为,并且在拉伸过程中可以承受更大的外力,因而在宏观上表现出拉伸强度的增大;但当BPO用量大与0.10%时,会与PBS发生过度交联,交联点的存在阻碍了在外力作用下分子链的取向,削弱了结晶相的应变硬化行为,导致在较小的外力作用下发生断裂[25],这样使得交联样品的拉伸强度随交联程度的增加反而减小。

图15 BPO用量对改性PBS材料力学性能的影响曲线

3 结论

本论文包括两个部分:PBS扩链改性研究和PBS交联改性研究。

3.1 PBS扩链改性研究

(1)采用乌式黏度计测定扩链体系的特性黏数,得出特性黏数随TDI用量的增加而增大,从而分子量也逐渐增大。

(2)从哈克转矩流变仪的扭矩随时间的变化曲线上观察纯PBS和扩链PBS的平衡扭矩,可以看出后者的加工性能得到改善。

采用毛细管流变仪得到纯PBS和扩链PBS的剪切黏度随剪切速率的变化曲线,可以看出两者均呈现假塑性流体的特征,且随TDI用量的增加,扩链PBS的剪切黏度逐渐增大,因而PBS的熔体强度也增大。

采用哈克转矩流变仪测定纯PBS及扩链PBS的动态流变性能,分析G"及复数黏度随ω的变化曲线,可得扩链后体系的黏度增大。

(3)对纯PBS与扩链PBS进行DSC测试,观察熔融曲线得出,扩链PBS的熔点较纯PBS有所提高;且随着TDI用量的增加,扩链PBS的结晶度有所降低。

(4)对扩链PBS进行拉伸测试,得出拉伸强度随TDI用量的增加变化不大,当TDI用量为1.0%时,拉伸强度最大。

3.2 PBS交联改性研究

(1)对纯PBS和交联PBS进行交联度的测定,证明BPO的加入的确使体系产生了交联网络结构,且随着BPO用量的增加,交联度逐渐增大。

(2)采用哈克转矩流变仪得出的转矩随时间的变化曲线,观察纯PBS和交联PBS的平衡转矩,可知交联有利于改善PBS的加工性能,与扩链改性比较,提高的幅度更大。

采用毛细管流变仪得出纯PBS和交联PBS的剪切黏度随剪切速率的变化曲线,表明交联反应并没有改变PBS假塑性流体的特性。在相同的剪切速率下,随着BPO用量的增加,交联PBS的剪切黏度先增大后减小。

采用哈克旋转流变仪测定纯PBS及交联PBS的动态流变性能,分析G"及复数黏度随ω的变化曲线,与扩链反应相比,交联后体系黏度增加的更明显,且随着交联度的增大,黏度逐渐增大。

(3)对纯PBS与交联PBS进行DSC测试,得出交联反应使得体系的结晶温度升高;但随着交联度的增大,体系的结晶度,熔点均降低。

(4)对交联PBS进行拉伸测试,观察拉伸强度随BPO用量的变化曲线,可得拉伸强度随BPO用量的增加呈现出先增大后减小的趋势。