叶片前间隙对风机性能的影响

刘龙龙,齐彬彬,郭洪彪,李 雪

(北京航天石化技术装备工程有限公司,北京 100176)

氮气循环离心风机广泛应用于化工领域,为大型压缩机组提供稳定连续的密封冲洗气。风机需要能够提供稳定的压力气源,并具备较高效率以获得合适的经济价值。当风机转速一定时,影响性能的主要参数为叶轮外径D2,无叶扩压器进、出口尺寸及蜗壳结构。对于小流量的循环风机,叶片前间隙相对叶片出口宽度所占比例大,故该值对性能会有一定作用。研究叶片前间隙尺寸对性能的影响,对提升整机性能有非常大的帮助。

国外对压缩机叶顶间隙流场研究较早,其中Rains通过试验验证发现,压气机叶栅叶顶间隙泄漏流动会产生泄漏涡【1】。在此试验研究的基础上Rains又建立了简化的理论泄漏模型,并同时指出较小叶顶间隙内泄漏流动的驱动力是叶片两侧压力差,其主要特性是无粘的。这一结论后来被Moore 和Storer在涡轮和压气机叶顶间隙流场的研究中进一步证实【2】。Lakshminarayana 基于试验研究【3】,在叶顶泄漏涡无粘模型基础上提出了刚体涡模型,指出泄漏涡内部流动满足泊松方程。

国内对叶轮叶顶间隙研究也有相关论述,主要集中于轴流压缩机。轴流压缩机级数多、叶轮展弦比大(轴向尺寸相对叶轮高度小),尤其是前面低压级,介质压比低、密度大,使得叶片高度也较大,叶片叶顶间隙往往取较小值,以获得效率的提升。对于单级小流量离心压缩机,主要靠叶轮外径D2来提升压比,而流量的限制使得叶轮展弦比偏小,使得叶顶间隙流动对离心压缩机的影响与对轴流压缩机影响结果不同。文献【4】通过对6种不同间隙值进行研究发现,当间隙值增大时,相比于无间隙情况,效率、压比都有不同程度下降。文献【5】研究发现,间隙变化与叶轮设计载荷相关。轴流压缩机叶顶间隙小减少了叶顶泄漏流动,从而获得效率提升。对于小流量离心压缩机来说,叶顶间隙减少不仅会获得效率提升,且对整机压比也有明显影响。通过数值模拟的方法并结合试验结果,研究不同了叶轮前间隙值对性能的影响,研究结果显示:前间隙值减少时,压比改变较为明显,效率也会有所改善。分析叶顶泄漏流动对叶轮流场内部的干扰,得到同一参数风机性能差别明显的原因。该研究可为后期风机设计提供依据,从而改善后期风机性能。

1 试验方法及结果

1.1 设计参数

试验用风机参数见表1。

表1 风机参数

1.2 试验流程

实际工作介质为氮气,试验采用空气,两介质性质相似,根据空气获得的试验结果符合相关标准。按照JB/T 3165—1999《离心和轴流式鼓风机和压缩机热力性能试验》中规定的开式方式进行试验,试验装置如图1所示。

1.3 试验结果

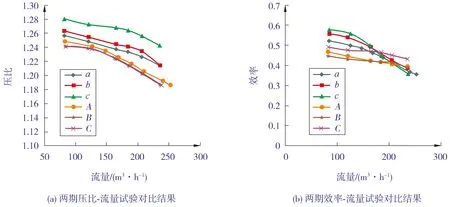

按照上述试验管路对3台风机进行试验,调节风机出口阀门,以获得不同流量时的相关参数。根据采集数据绘制的性能曲线如图2(a)~图2(b)所示。

图2 3台风机试验结果

3台风机设计参数相同,预期性能结果不会有太大差别,而试验结果表现却不同。整理试验结果后,从结构尺寸上检查原因,发现只有叶轮前间隙值差别明显,见表2。

表2 3台风机前间隙测量值

由试验结果可得:前间隙值越小,压比越高,效率也会有所不同;间隙尺寸减少0.2~0.4 mm,压比提升最大为4%;效率值在小流量区间内差别较大。

2 数值模拟

2.1 计算模型

CFD流体计算采用的控制方程为三维雷诺N-S方程,选用κ-ε湍流模型,计算为高阶求解方式。叶轮前间隙和叶片出口采取加密网格处理,整体网格数分别为:叶轮网格总数1 914 117,蜗壳网格总数1 161 326。

计算边界条件为:进口设定总温T*=298 K、总压P*=101 325 Pa,出口设定静压值。通过改变出口压力值获得不同工况点性能结果。

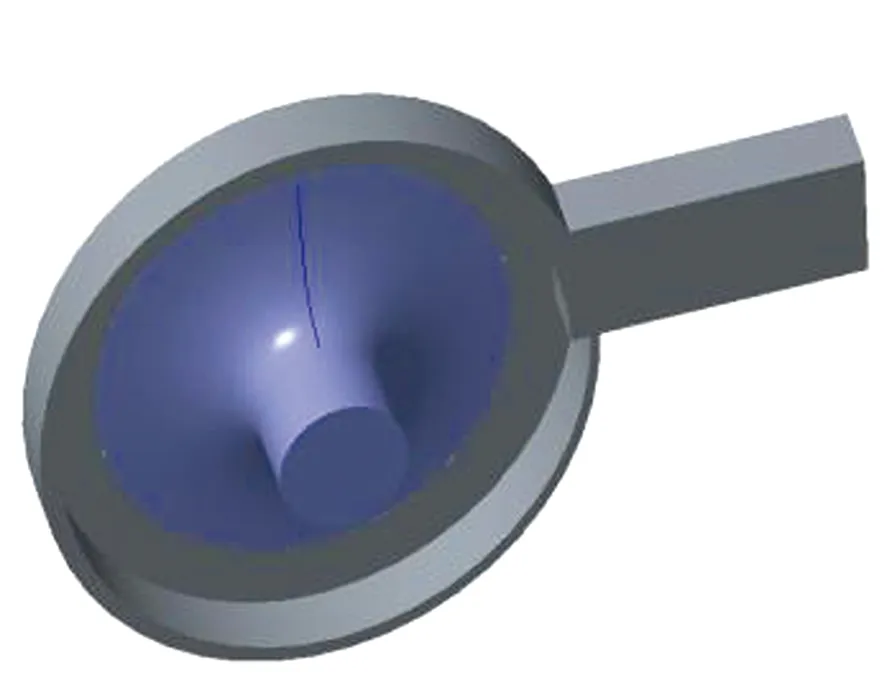

绘制3个风机过流部分模型,保证蜗壳结构一致,只有叶轮与轮缘面间隙值不同。三维流体计算模型如图3所示。

图3 CFD计算模型

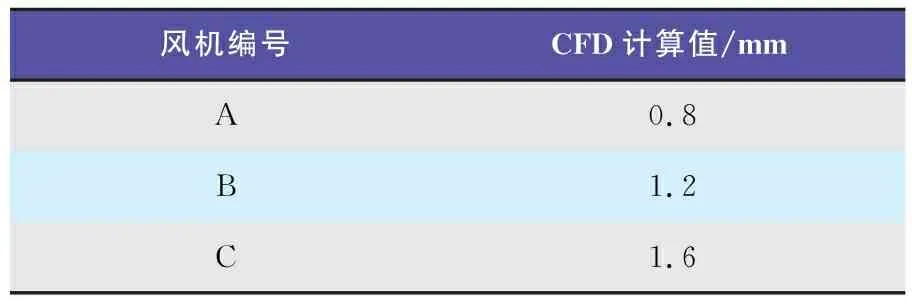

计算模型叶轮前间隙值如表3所示。

表3 CFD计算前间隙设定值

过流部分绘制网格模型如图4(a)~图4(b)所示。

图4 网格拓布

2.2 计算结果

3台风机CFD数值模拟计算结果和试验结果如图5(a)~图5(b)所示,其中曲线标记1.6、1.2、0.8为计算结果,曲线标记A、B、C为试验结果。下面将二者进行对照研究。

图5 风机性能对比统计

由图5(a)~图5(b)可见:数值模拟计算结果与试验结果趋势相吻合,均表现为间隙值越小,压比越高;相比试验结果,数值模拟计算出的间隙值对压比的影响差异更为明显。此结果证明叶片间隙尺寸是影响其性能的关键因素。间隙尺寸每减少0.4 mm,压比平均提升2%。

数值模拟计算忽略了进出口管线和齿轮箱、机械密封等部件损失,效率比试验结果偏高,但总体趋势保持一致;间隙值不同,效率结果表现也不同。

2.3 结果分析

下面从流场细节来解释间隙值不同导致性能改变的原因。首先观察不同轴向尺寸方向上S3流面叶轮流场内部静压系数【6】的分布,计算工况点选择额定流量点,3个间隙尺寸结果如图6(a)~图6(c)所示。

图6 叶轮轴向位置S3流面静压系数分布

对比图6(a)~图6(c)可见:静压系数随着间隙减小而变大,相对于叶轮入口侧,该值在叶轮出口侧改变更为明显。静压系数在不同S3流面上的分布一定程度上反映了叶轮做功能力的差异,静压系数越高,叶轮压升越高,做功能力也就越强。

观察流场径向S2流面静压系数【6】的分布,结果如图7(a)~图7(c)所示。

图7 叶轮径向位置S2流面静压系数分布

越靠近叶轮出口,静压系数随着间隙减小而增加的趋势越明显。同S3流面静压系数分布结果一致,入口侧变化并不明显。

从叶片表面静压系数分布观察叶顶间隙流动对叶片表面载荷的影响,结果如图8(a)~图8(c)所示。

图8 不同前间隙叶片表面静压分布

由图8(a)~图8(c)可见:叶片吸力面侧明显存在低压流动痕迹(低压系数后凸区间),随着间隙的增大,低静压系数区不断向叶片中部位置移动,说明间隙尺寸越大,叶顶泄漏流动对叶片中部影响越明显,这对叶轮接近顶部位置处和叶轮中部静压系数的分布均会造成影响;随着间隙的减小,低静压系数区域萎缩,较高静压系数区域扩大,使得叶轮加载能力变强,从而使整体性能得到提高。

不同叶片高度上静压系数值的分布可以更为直观地显示叶顶泄漏流动对叶片静压系数值的影响,以大间隙和小间隙为例,结果如图9(a)~图9(b)所示。

由图9(a)~图9(b)可见:50%叶片高度的静压系数分布差别更为明显;小间隙时的70%叶片高度的叶轮尾部(叶片轴向相对位置60%~90%)静压系数值略高于大间隙。因为叶片出口高度小,叶片间隙值至少为叶片总高的30%,间隙泄漏流动对叶顶区域的干扰使得此处的静压系数值差距不会太大,因此间隙尺寸越大,泄漏流动进入叶片中部区域越多。

图9 不同叶片高度静压系数分布

根据试验结果和数值模拟计算结果所提供的依据,对后期相同参数风机设计进行优化,控制间隙值,以期获得性能的提升。设计优化前后的试验结果对比如图10(a)~图10(b)所示,其中曲线标记a、b、c为后期风机试验结构,A、B、C为前期风机试验结果。

由图10(a)~图10(b)可见:优化后,风机前间隙尺寸控制在1.0~1.2 mm之间,压比明显提升,效率也有所改变。

图10 两期试验性能结果对比

3 结论

1) 小流量压缩机叶片出口宽度较小,前间隙值相对于叶轮出口宽度所占比例大。间隙值对整机性能影响大,在保证安全前提下,前间隙减小会提升整机性能。因为叶轮及轴系轴向窜动量限制,以及加工和装配的误差要求,前间隙值不能过小,为保证风机安全工作,叶轮前间隙不得小于0.8 mm。

2) 分析流量参数可知,叶顶间隙泄漏流动对叶片流场内部影响范围不同,叶轮尾缘比前缘受影响程度更为明显,叶片前间隙越大对叶片中部流场干扰越明显。