多层包扎高压容器筒体与球形封头连接部位的结构分析与优化

范海俊,朱金花,牛 铮,姚佐权

(1. 合肥通用机械研究院有限公司,安徽 合肥 230031; 2. 国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031)

在高压容器的设计建造中,若采用单层结构则对材料的要求较为严格,整个制造过程也会相对复杂。尤其是筒体以及筒体与封头连接深环焊缝焊接质量难以保证,且焊接接头区域冷却后收缩变形较大,导致焊接接头局部区域存在很大的残余应力。多层包扎结构形式的出现,有效地解决了单层结构中深环焊缝的焊接问题。多层包扎筒体一般由10~25 mm的内筒以及若干层6~12 mm的层板组成,制造时可将焊接接头错开以避免深环焊缝的问题【1-2】。

同时为了节约材料,高压容器的封头一般使用受力更好的球形封头。GB/T 150.3—2011附录D.8.3中给出了6种多层筒体与封头过渡区域的连接形式,均要求削边长度是筒体与封头厚度之差的3倍;ASME Ⅷ-1“ULW篇 多层结构制造压力容器的要求”中也做了类似的规定【3-4】。而设计计算时球形封头的厚度如取筒体厚度的一半,封头轴向没有足够的层板布置空间,无法满足该条款的规定。同时筒体与封头连接部位存在结构突变,导致应力状态复杂,应力集中现象突出,故按照规则设计选取的封头成形厚度,会造成局部区域应力过高,从而导致结构发生失效。这一关键点往往在规则设计中被忽视。本文以1台高压空气储罐为例,设计多种多层包扎筒体与球形封头的连接方案,对局部结构进行分析,并提出优化方案,为该结构的设计提供指导。

1 设计参数

高压空气储罐的设计参数如表1所示。

表1 高压空气储罐的设计参数

2 常规结构设计

由于JB 4732—1995【5】中没有多层包扎筒体厚度δ的计算,因此只能通过GB/T 150.3—2011和HG 3129—1998【6】等相关标准进行试算,计算式见式(1)和式(2):

(1)

式中:[σ]tφ——多层包扎筒体的计算应力,MPa;

δi——内筒厚度,mm;

δo——层板总厚度,mm;

δn——多层包扎筒体总厚度,mm;

φi——内筒焊接接头系数,本例取1.0;

φo——层板焊接接头系数,本例取0.95。

(2)

式中:δ——多层包扎筒体厚度,mm;

Pc——设计压力,MPa;

Di——筒体内径,mm。

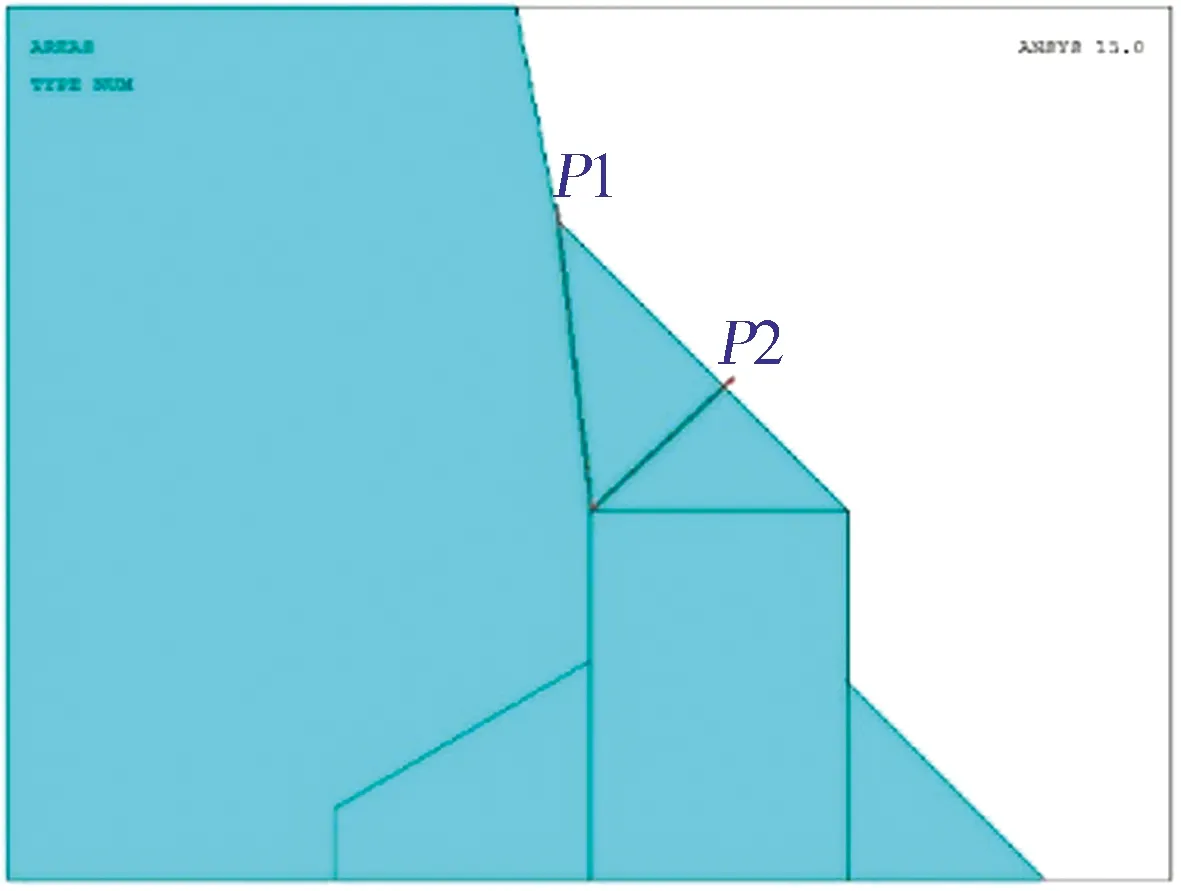

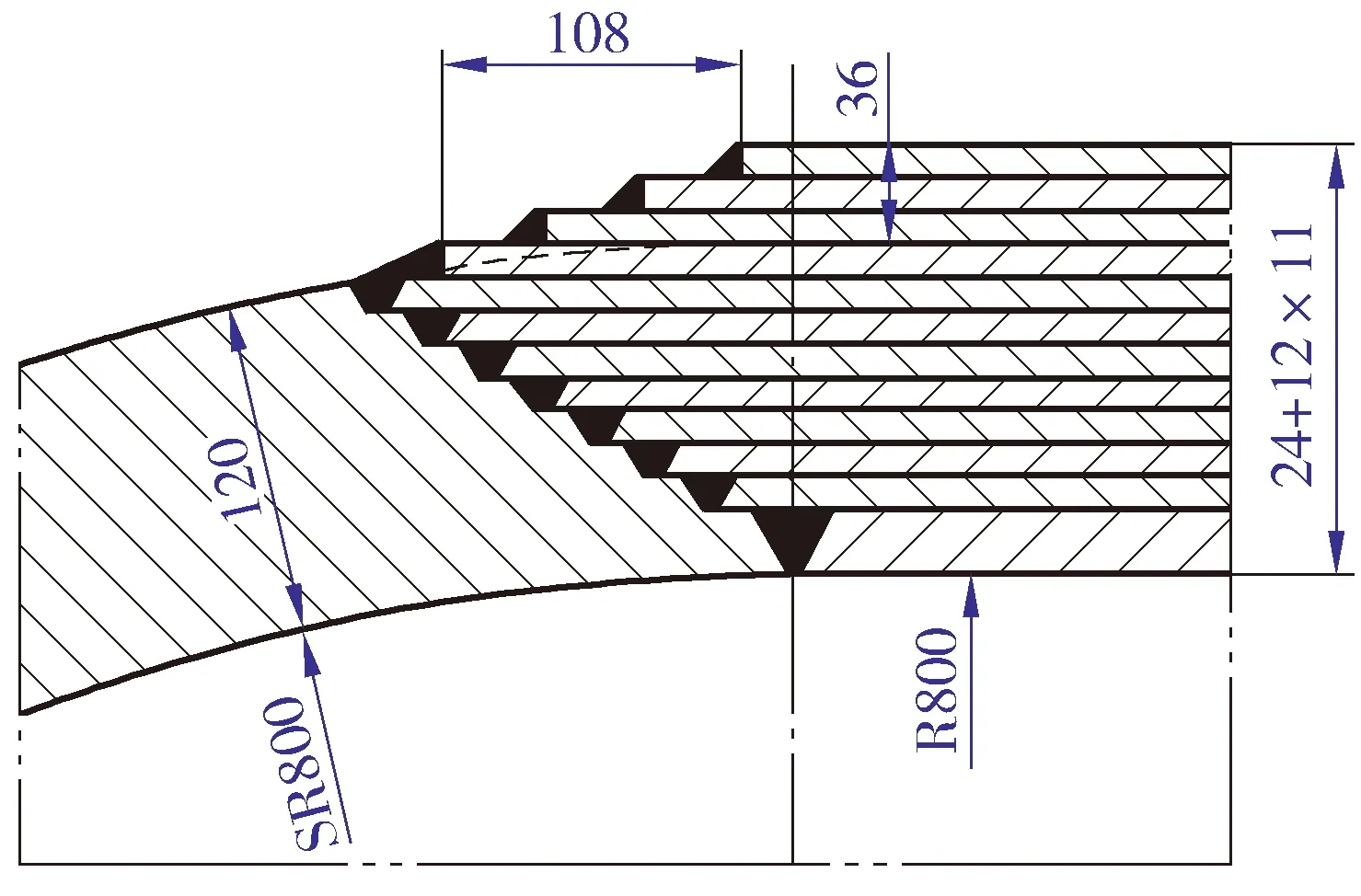

由式(1)和式(2)计算得出,筒体和封头的计算厚度分别为147.5 mm和74.2 mm。最终确定筒体由24 mm的内筒与11层12 mm的层板组成,总厚度为156 mm;封头由90 mm的钢板压制而成。按照这个方案,形成如图1所示的封头和层板的连接结构形式Ⅰ。因球形封头边缘部位在压制过程中会增厚,故保守按90 mm设计。

图1 计算厚度下接头形式——连接结构Ⅰ

图1所示结构中,与封头对接的筒体为内筒+5层层板,厚度总计为84 mm,封头外侧搭接筒体总厚度比对接的层板多1层且搭接长度无法满足标准规定的过渡段长度的要求。

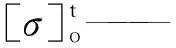

对图1所示结构采用轴对称模型,按照JB 4732 进行有限元应力计算与分析,层板之间设计接触约束,摩擦系数取0.15。图2~图4分别给出了连接结构Ⅰ的有限元计算模型、第三应力强度云图和线性化路径示意。图1所示的结构形式的计算结果见表2。

图2 连接结构Ⅰ的有限元计算模型

图3 连接结构Ⅰ的第三应力强度云图

图4 线性化路径示意

表2 图1结构形式的计算结果

应力计算结果表明:应力强度最大值位于筒体角接部分第一层层板角接接头的内侧,应力分类后无法满足标准规定。分析其原因有两点:1)角接部分筒体承受的轴向力需要层层传递,筒体角接部分第一层层板焊接接头所承受的轴向力为角接部分(共6层层板)所承受的轴向力之和;2)过渡段的长度不够,不满足1∶3的比例要求,局部结构应力集中系数大。

3 优化结构设计

通过失效原因分析得出该结构可以进行优化,方法有两种:

1) 增加对接部分的厚度,即增加封头的厚度。这种方案可以减少筒体角接部分厚度,降低第一层层板角接接头承受的轴向力,同时也使整个连接部位过渡更加平滑。

2) 延长角接接头在轴向的长度,增加承受轴向力的焊缝面积。

3.1 增加厚度

标准中没有规定该连接结构的封头与筒体厚度的比值,因此优化设计时筒体厚度不变,按照厚度比值进行封头增厚试算。常规计算方案的厚度比值为0.576 9,考虑制造成形等因素,本文优化后按照封头厚度110 mm(厚度比值0.705 1)、材料上限厚度120 mm(厚度比值0.769 2)进行结构设计并进行了分析计算(其中封头厚度取100 mm时无法满足层板的排布)。二者的接头结构形式分别见图5和图6。

由图5和图6可以看出:图5中筒体对接部分为内筒与6层层板,共计96 mm;角接部分5层层板,共计60 mm。图6中筒体对接部分为内筒与7层层板,共计108 mm;角接部分4层层板,共计48 mm。这两种方案均可以将整个结构排布出1∶3的过渡段。图7a)~图7b)为两种连接结构的应力强度云图。表3和表4为连接结构应力强度云图的应力分类计算结果及其对比。

图5 封头厚度为110 mm的接头形式——连接结构Ⅱ

图6 封头厚度为120 mm的接头形式——连接结构Ⅲ

图7 连接结构Ⅱ和Ⅲ的应力强度云图

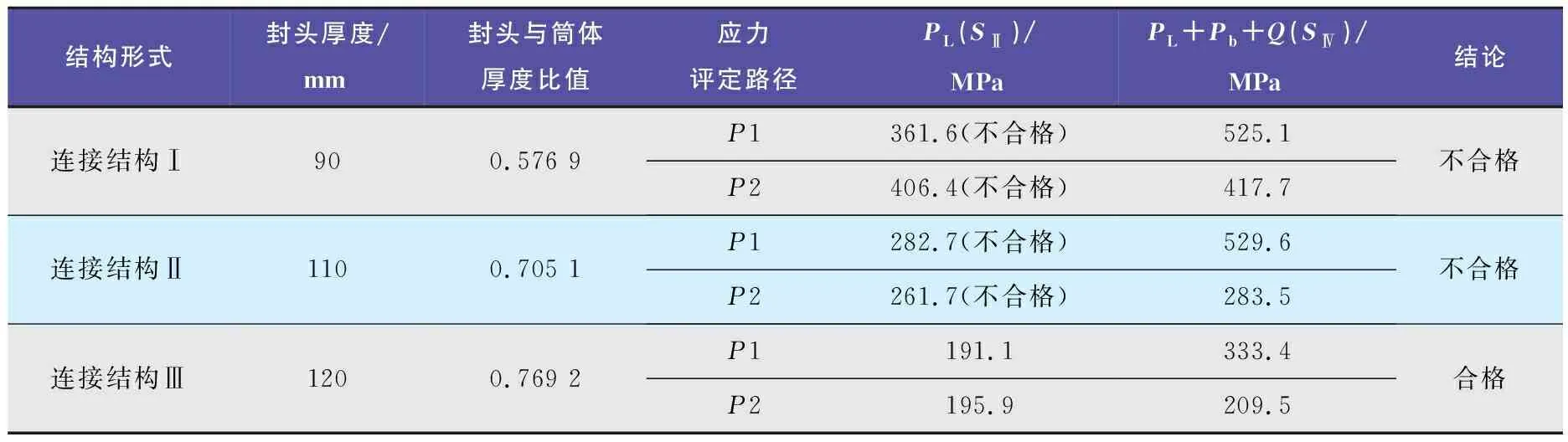

表3 连接结构Ⅰ~Ⅲ的相关计算结果

对表3所示的应力数据进行分析后,表4给出了连接结构Ⅱ和Ⅲ的优化效果。由表4可以看出:增加球形封头厚度后,角接部分底层层板的角接接头应力水平下降很快;但其中连接结构Ⅱ因搭接的第一层层板伸出较长,局部弯曲应力增大,导致路径P1的二次应力存在微幅上升。

表4 3种连接结构的应力水平对比

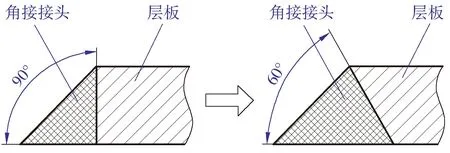

3.2 局部优化

连接结构Ⅱ中大部分区域应力水平较低,故继续增加球形封头壁厚经济上不太合理,因此对应力最大点进行局部优化。层板角接接头内侧的应力比外侧的大,更容易失效。但是目前尚无有效的手段探测角接接头的内部,监控其裂纹产生情况,只能通过改变角接接头的形式最大程度地增加P1路径的长度,从而降低局部应力水平。对图5和图6所示的角接接头进行局部形式变更,优化后的形式如图8所示。

图8 角接接头优化后的形式

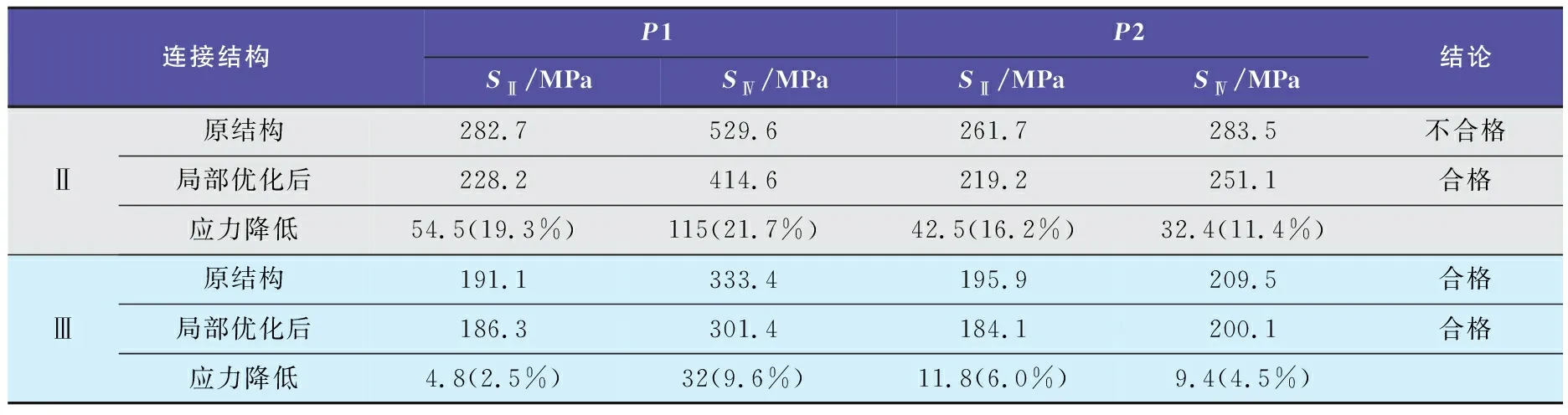

优化后的角接接头在轴向的受力面积更大,承载能力进一步提升。图9a)~图9b)为优化后的连接结构Ⅱ和Ⅲ的应力强度云图,表5为局部优化后结构的应力分类与对比。优化结果表明:增加角焊缝轴向长度,搭接第一层层板连接角焊缝处的一次应力和二次应力下降,连接结构Ⅱ的应力数值下降更快,结构设计满足标准规定的相关要求。

图9 优化后连接结构Ⅱ和Ⅲ的应力强度云图

表5 局部优化的连接结构Ⅱ和Ⅲ优化后的应力水平及其对比

由于规则设计时多层筒体与球形封头连接部位很难进行精确计算,GB/T 150.3—2011中只需分别计算各自厚度,接头形式满足附录D.8.3中要求即可,没有进行定量计算的要求,导致制造出的容器往往在这个部位出现问题。通过以上的分析结果可知:随着封头厚度的增加,对接部分的厚度增大,局部结构斜度更加平缓,受力状况变好,特别是角接部分焊接接头的应力水平明显下降;同时将层板边缘向内刨出30°~45°的坡口,增加了焊缝承载面积,使得应力进一步降低。

但是封头厚度的增加受材料供货限制,同时经济性也逐渐变差;角接接头在轴向堆焊的长度也受结构限制。因此可以将二者结合,增加球形封头厚度至筒体0.7倍以上,降低整个局部连接接头的应力;同时增加层板角焊缝长度,改善角接接头的局部应力,从而保证局部结构的强度满足要求。

4 结语

对多层包扎容器的筒体与球形封头连接部位进行了结构分析和优化设计,得出如下结论:

1) 定量分析了球形封头与筒体的厚度比对连接部位应力状态的影响。由于应力集中和边缘应力的影响,厚度比为0.5时局部应力过高,建议将厚度比增至0.7以上,改善整个局部结构的应力水平。

2) 针对多层筒体非对接部分角接接头应力过高的情况,通过改变角接接头的结构形式降低局部结构的应力水平。

3) GB/T 150.3—2011附录D.8.3中要求的1∶3的过渡比例需要严格遵守,防止局部应力集中过于严重,影响其疲劳寿命。