38CrMoAl钢440 ℃渗氮后氧化改性层制备及表征

温美晨,由园,2*,王诗茜,李芮,刘东静,王超会

(1.齐齐哈尔大学 材料科学与工程学院,黑龙江 齐齐哈尔 161006; 2.哈尔滨工业大学 机电工程学院,哈尔滨 150001)

由于高疲劳强度,高磨损、强度高等要求,38CrMoAl 钢通常用作活塞杆[1]、气缸套[2]、挤出机螺杆材料[3]、飞机主要结构组件[4]等。目前对38CrMoAl 钢的研究[5-8]主要针对热处理性能,人们通过表面改性提高其机械性能,氮化中大约有3 种添加氮的方法:渗氮前预氧化[9-11]、渗氮后氧化[12,13]、氧化渗氮[14,15](氧气和氮气同时渗透)。本文通过对38CrMoAl 钢进行离子氮化后氧化工艺初步探索,获得了强韧耐蚀层在38CrMoAl 钢的表面。

1 实验部分

1.1 实验材料

在本实验中所用的材料为38CrMoAl 钢,尺寸为Φ20 mm×150 mm,其化学元素的质量百分含量如表1所示。

1.2 实验方法

试验材料为使用切割机切割直径为20 mm 棒料至厚度为150 mm 的38CrMoAl 钢片状样品,将38CrMoAl 钢加热(SXL-1400C 型箱式实验电炉)到960 ℃;在960 ℃时保温1 h;结束保温后(保温手套及镊子夹)取出试样放入淬火油中,冷却至常温或用水冲洗冷却到室温;用水洗净试样表层油污;在LDMC-30AFZ渗氮炉中对薄片等离子体渗氮后氧化处理,具体试验参数如表2 所示。

表2 38CrMoAl 钢离子渗氮后氧化工艺参数

渗氮处理后试样的截面用120#,240#,400#,600#,800#,1000#,1200#,1500#和2000#水砂纸进行研磨,然后抛光。

在LDMC-30AFZ 离子渗氮炉内进行离子渗氮后氧化以及氮氧共渗处理。

对渗氮前样品质量以及氮碳共渗后氧化样品质量进行称重(电子天平CPA-225D)。

使用金相试样切割机将试样切割,使用金相试样镶嵌机XQ-1 对试样进行镶嵌。

在HV-1000IS 图像分析显微硬度计上进行表面硬度和心部硬度测试。

配置4%硝酸酒精(2 mL HNO3+48 mL 无水乙醇)作为腐蚀液,将腐蚀后试样放置在金相显微镜(OM)9XB-PC 载物台上进行金相制备。

试样改性层表面的动态极化曲线在CS310 上获得。工作电极、参比电极以及辅助电极分别为试样、Ag/AgCl、铂片,质量分数为3.5% NaCl 溶液被选用为电解质,扫描速率设置为0.5 mV/s,扫描开始电压设置为0.2 V,电流密度达到10-2A/cm2时结束扫描。

用XRD 衍射仪获得样品的衍射图样,测定改性层的物相组成。

2 结果与讨论

图1 38CrMoAl 钢渗氮后氧化 改性层增重柱状图

如图1 所示,该图为38CrMoAl 钢渗氮后氧化改性层增重示意图。由图可知,38CrMoAl 钢经440 ℃离子渗氮4 h 处理后,单位面积的增重为0.73 mg/cm2;渗氮4 h 后分别氧化1 h, 3 h 后,单位面积的增重分别为0.75 mg/cm2, 0.81 mg/cm2;440 ℃离子氮氧共渗4 h 处理后,单位面积的增重为0.70 mg/cm2。根据数据可知,38CrMoAl 钢经440 ℃离子氮化4 h 后氧化3 h 处理渗层增重,较渗氮4 h、渗氮后氧化1 h 处理和氮氧共渗4 h处理效果较显著。

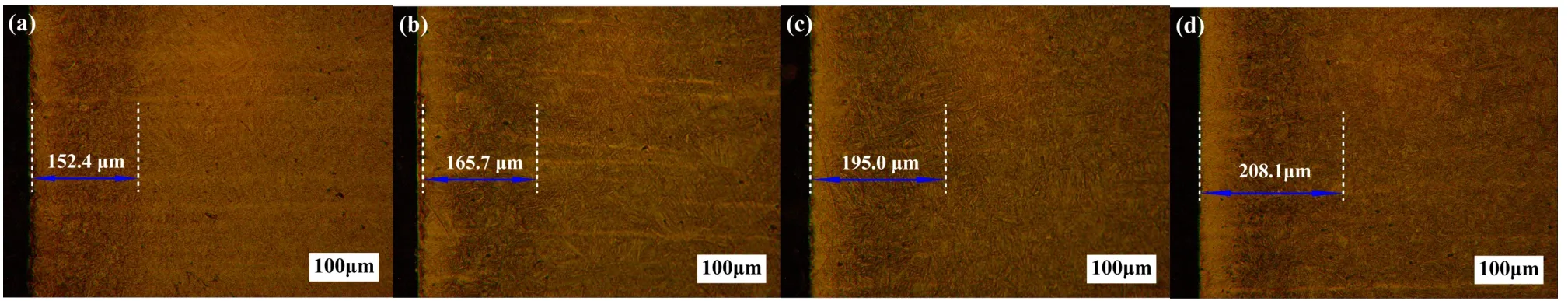

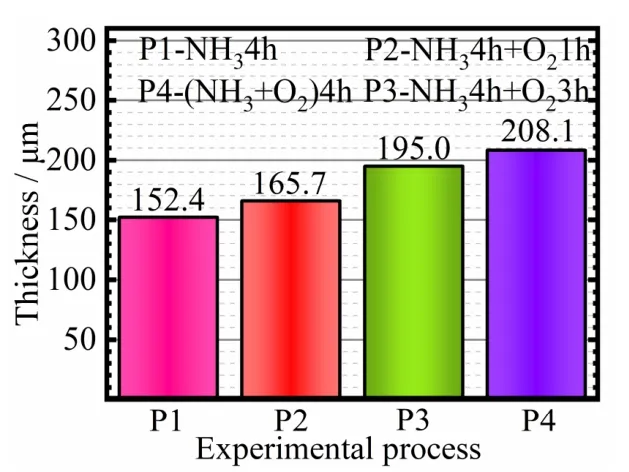

如图2, 3 所示,两图分别为38CrMoAl 钢渗氮后氧化改性层截面显微组织示意图及38CrMoAl 钢渗氮后氧化改性层增厚柱状图。由图2(a),(b),(c),(d)可知,经过440 ℃离子渗氮4 h 后,有明显的渗层,改性层的渗层厚度为152.4 μm;经过440 ℃离子氮化4 h、后氧化1 h 后,有明显的渗层,改性层的渗层厚度为165.7 μm;经过440 ℃离子氮化4 h、后氧化3 h 后,有明显的渗层,改性层的渗层厚度为195.0 μm;经过440 ℃离子氮氧共渗4 h 后,有明显的渗层,改性层的渗层厚度为208.1 μm。

根据数据结果的比较,在440 ℃离子氮氧化物共渗4 h 后,38CrMoAl 钢的厚度比其他3 组试验工艺的比较厚。

图2 38CrMoAl 钢渗氮后氧化改性层截面显微组织

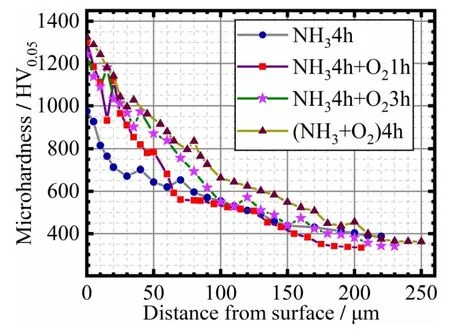

如图4 所示,该图为38CrMoAl 钢渗氮后氧化改性层截面硬度分布。在经过440 ℃离子渗氮4 h 处理后的表面硬度为975 HV0.05;在经440 ℃离子氮化4 h 后氧化1 h 处理后的表面硬度为1 302 HV0.05;在经440 ℃离子氮化4 h 后氧化3 h 处理后的表面硬度为1 242 HV0.05;在经440 ℃离子氮氧共渗4 h 处理后改性层截面的表面硬度以及基体的心部硬度分别为为352.3 HV0.05。

图3 38CrMoAl 钢渗氮后氧化改性层增厚柱状图

图4 38CrMoAl 钢渗氮后氧化改性层截面硬度分布

图5 38CrMoAl 钢渗氮后氧化改性层 表面极化曲线

图5 为38CrMoAl 钢渗氮后氧化改性层表面极化曲线。由图5可知,未经过处理的试样钝化区宽度为0.738 V;经过离子渗氮4 h的处理,钝化区宽度为1.755 V;经过离子氮化4 h 后氧化1 h 的处理,钝化区宽度为1.775 V;经过离子氮化4 h 后氧化3 h 的处理,钝化区的宽度为1.769 V;经过离子氮氧共渗4 h 的处理后钝化区的宽度为1.434 V。

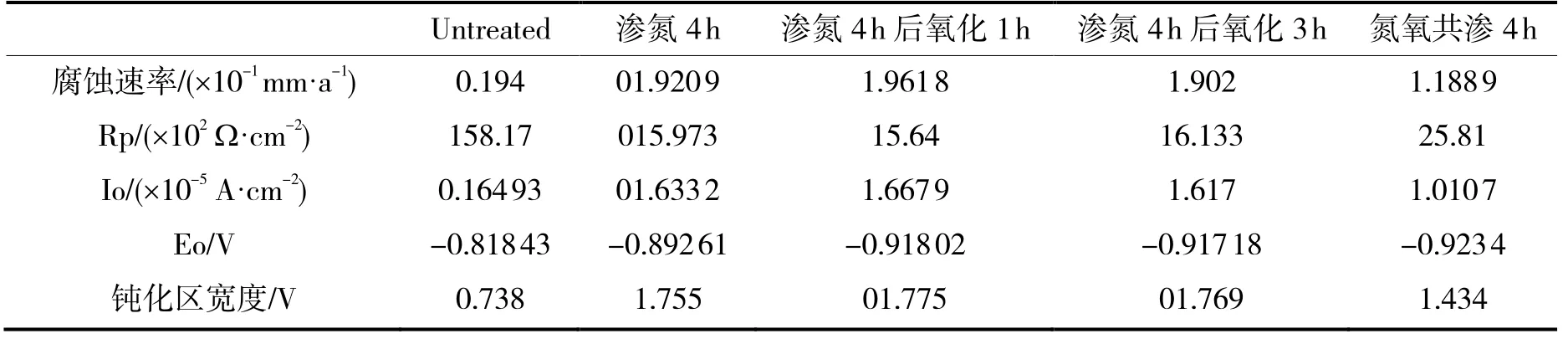

由表3 可知,未处理的试样腐蚀速率为0.194×10-1mm/a,极化电阻为158.17×102/cm2,腐蚀电流密度为0.16493×10-5A/cm2,腐蚀电位为-0.818 43 V,钝化区宽度为0.738 V;渗氮4 h 的试样腐蚀速率为1.920 9×10-1mm/a,极化电阻为15.973×102/cm2,腐蚀电流密度为1.633 2×10-5A/cm2,腐蚀电位为-0.892 61 V,钝化区宽度为1.755 V;渗氮4 h 后氧化1 h 的试样腐蚀速率为1.961 8×10-1mm/a,极化电阻为15.64×102/cm2,腐蚀电流密度为1.667 9×10-5A/cm2,腐蚀电位为-0.918 02 V,钝化区宽度为1.775 V;渗氮4 h 后氧化3 h 的试样腐蚀速率为1.902×10-1mm/a,极化电阻为16.133×102/cm2,腐蚀电流密度为1.617 10-5A/cm2,腐蚀电位为-0.917 18 V 钝化区宽度为1.769 V;氮氧共渗4 h 的试样腐蚀速率为1.188 9×10-1mm/a,极化电阻为25.81×102/cm2,腐蚀电流密度为1.010 7×10-5A/cm2,腐蚀电位为-0.923 4 V,钝化区宽度为1.434 V。

表3 38CrMoAl 钢渗氮后氧化极化曲线拟合数据

3 结论

本文利用金相显微镜、XRD衍射仪、显微硬度计和电化学工作站等对38CrMoAl钢渗氮和氮碳共渗后的氧化动力学进行了初步探讨,得出以下结论:

(1)渗氮后氧化研究,改性层渗层增重和厚度分别为:440 ℃离子渗氮4 h处理,单位面积的增重为0.73 mg/cm2,厚度为152.4 μm;440 ℃离子氮化4 h后氧化1 h处理,单位面积的增重为0.75 mg/cm2,厚度为165.7 μm;440 ℃离子氮化4 h后氧化3 h处理,单位面积的增重为0.81 mg/cm2,厚度为195.0 μm;440 ℃离子氮氧共渗4h处理,单位面积的增重为0.70 mg/cm2,厚度为208.1 μm。

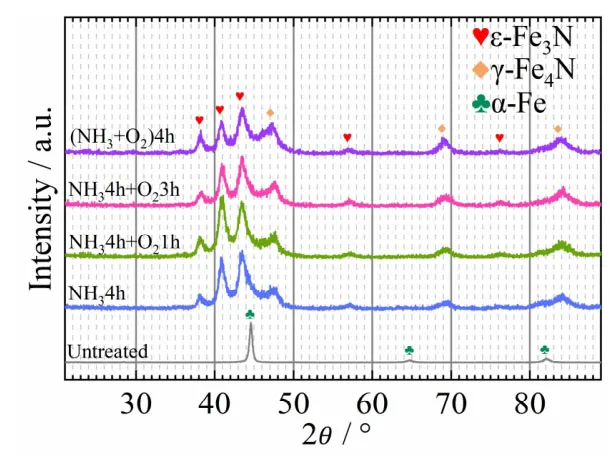

图6 38CrMoAl 钢渗氮后氧化 改性层表面XRD 图谱

(2)渗氮后氧化研究,改性层的截面硬度分布分别为:440 ℃离子渗氮4 h处理后的表面硬度为975 HV0.05;440 ℃离子氮化4 h后氧化1 h处理后的表面硬度为1 302 HV0.05;440 ℃离子氮化4 h后氧化3 h处理后的表面硬度为1 242 HV0.05;440 ℃离子氮氧共渗4 h处理后表面硬度为1 325 HV0.05,基体的硬度约为352.3 HV0.05。

(3)渗氮后氧化研究,通过动态极化曲线测试,渗氮4 h后氧化3 h的钝化区宽度为1.769 V,钝化区最宽,比照其他三组耐蚀性最好。改性层由Fe3N和Fe4N两相组成,Fe3N为主要相,Fe4N为次要相。