断路器合闸电阻运行可靠性分析及故障诊断技术研究

牛勃,马飞越,相中华,伍弘,孙尚鹏,温泉

(1.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011;2.国网宁夏电力有限公司,宁夏 银川 750001;3.国网宁夏电力有限公司检修公司,宁夏 银川 750011)

随着超高压、特高压的快速发展,750 kV及以上电压等级GIS、HGIS、罐式断路器等装设合闸电阻堆(preinsertion resistors, PIR)的开关类设备因其占地面积小、可靠性高等优点被广泛应用[1-2]。以国家电网公司西北电网750 kV电压等级为例,截止2020年累计装用GIS设备371间隔,罐式断路器440台。目前各高压开关设备常采用的电阻片均来自英国摩根电气公司,其主要成分包括碳导体、惰性陶瓷填充料和粘土粘合剂,并以颗粒的形态按一定比例混合而成。该种结构合闸电阻目前主要被应用于800 kV及以上电压等级线路断路器以及550 kV及以上交流滤波器用断路器,用以抑制断路器分合闸过程中的合闸涌流与暂态过电压。其中,550 kV及以下电压等级线路通过避雷器的不同配置方式来抑制操作过电压,800 kV及以上电压等级由于电压等级高,绝缘配合要求苛刻,对操作过电压限制值更低,从而该电压等级线路断路器均采用带合闸电阻堆结构[3-15]。交流滤波器(AC filter,ACF)用断路器主要用来对换流站的容性负载的投切,以提供换流站所需无功,并进行相应的谐波滤除。该类断路器较线路断路器不仅动作频繁,且分合过程中要同时承受交直流混合电压的作用,合闸电阻堆故障较为频繁,以国家电网西北电网为例,罐式断路器合闸电阻堆异常导致故障占同类设备故障比例30%[16-23]。

目前,针对断路器合闸电阻堆出现的问题,国内外厂家依据设备使用场所提出了不同的解决方法,但没有相应的标准进行规范。其中,针对ACF用断路器西门子公司以及部分设备运维单位主要通过提高灭弧室SF6气体的额定压力,以增强内绝缘强度,确保断路器在交直流复合过电压作用下开断容性电流时不发生重燃[24-29]。北京ABB公司提出采用选相合闸断路器替换常规带合闸电阻断路器,但相关电压等级产品尚未在工程中得到应用[30-34]。针对线路用断路器厦门ABB公司与新东北公司提出合闸电阻堆结构单独气室布置方式,以降低合闸电阻堆运行故障,相关产品已在厦门ABB 750 kV GIS设备与新东北公司1 100 kV GIS设备中应用[35-45]。尽管设备制造厂提出了不同的运维检修策略,但并未对带合闸电阻断路器运行过程中运行可靠性及合闸电阻炸裂后的故障诊断技术进行对应研究。

本文首先对摩根公司所生产合闸电阻的基本物理性能以及主流制造厂采用的两种合闸电阻堆布置方式进行介绍,之后通过合闸过程暂态波形分析、合闸过程中声振检测与应力分析、电磁场仿真、合闸电阻热容量试验、合闸电阻热容量仿真以及基于迭代最近点算法(iterative closest point,ICP)的合闸电阻堆拼接等方法,对两起串并联合闸电阻结构堆断路器运行故障进行分析,为断路器合闸电阻运行可靠性分析及故障诊断提供技术支撑,避免事故发生。

1 合闸电阻特性参数

进行合闸电阻运行可靠性与故障分析时,首先应了解合闸电阻的特性参数,尤其是合闸电阻片的比热、短时安全工作体积热容量、短时工作的允许温度、电阻发热后的散热时间常数[46-48]。目前各高压开关制造厂应用合闸电阻特性参数如下:

(1)比热容≥2 J/(cm3·℃)。

(2)电阻温度系数-0.05%/℃~-0.1%/℃。

(3)电阻电压系数-0.5%/(kV·cm-1)~-7.5%/(kV·cm-1)。

(4)热膨胀系数≤7.0×10-6/℃。

(5)短时安全工作体积热容量(在SF6介质中)

≥600 J/cm3(直径φ111 mm);

≥500 J/cm3(直径φ127 mm);

≥400 J/cm3(直径φ150 mm)。

(6)短时工作允许温度(输入能量为600 J/cm3,SF6介质为80 ℃时)≤380 ℃。

(7)施加规定电压时,电阻片表面温升≤170 ℃。

(8)抗压强度(每片环面均匀受力)≥16 kN。

(9)散热时间常数τ≤1 290V/S,式中V为电阻片体积(cm3),S为电阻片侧表面积(cm2)。

2 合闸电阻工作原理

不同厂家合闸电阻布置方式不同,目前主要包括三种方式,分别为合闸电阻单端布置、合闸电阻双端布置以及合闸电阻单独气室布置。尽管不同厂家布置方式不同,但依据合闸电阻堆与主断口关系不同,带合闸电阻堆断路器主要包括串联结构、并联结构两种方式。以750 kV罐式断路器为例,串联结构代表设备为新东北LW56-800系列,并联式结构代表设备为西开LW13-800、平高LW55-800、ABB 800PM50 -50T等。相应的合闸电阻如图1所示。

(a) 并联结构

图1中并联结构的PIR断口与电阻堆串联,之后与灭弧室主断口并联,而串联结构PIR断口与电阻堆并联后再与主断口串联。相应的断路器分合闸过程中主开关与PIR开关动作情况见表1。

表1 串并联PIR结构比较

表1断路器操作遵循PIR开关操作,即并联PIR结构在合闸期间PIR开关与主开关同步动作,PIR开关先合闸,PIR投入运行8~11 ms后主开关闭合短接PIR。分闸时PIR开关在阻尼弹簧作用下首先断开,之后将开断电流转移至灭弧室主开关,主开关断开切断电流。串联PIR结构在合闸期间主开关与PIR开关同步动作,其中主开关先合闸,电阻堆投入8~11 ms后PIR开关合闸短接PIR,分闸时主开关先断开切除电流,之后PIR开关断开为下次合闸做准备。

3 串联结构断路器运行可靠性分析

3.1 背景简介

某±800 kV换流变电站ACF用罐式断路器采用1 500 Ω PIR串联结构,且电阻堆采用单端布置。其在电容器组投入过程中合闸电流无平滑抑制阶段,出现明显振荡,分析断路器内部合闸电阻在断路器动作过程中存在间歇性放电缺陷。相应的合闸暂态波形见图2。

(a) A相合闸录波

图2(a)中949.3 ms合闸电阻投入,959.1 ms合闸电阻退出,合闸电阻退出时电流峰值为-2 238 A,峰值较大主要原因为合闸电阻退出时系统参数变化导致。图2(b)中951.7 ms合闸电阻投入,电流发生明显振荡,畸变涌流峰值分别达到-1 164,905.7,858.3 A。分析C相断路器内部合闸电阻存在缺陷,在图2(b)的区域I与区域Ⅱ发生间歇性放电。

3.2 动态电阻拟合

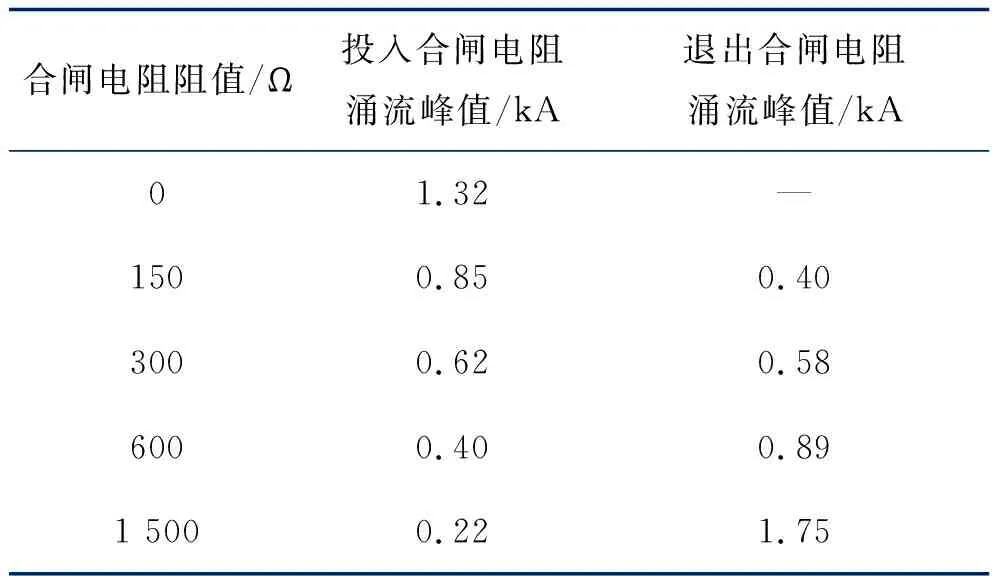

合闸电阻状态影响断路器合闸涌流,通过改变异常相断路器合闸电阻的阻值,计算断路器投入合闸电阻与退出合闸电阻时的涌流峰值。为保证仿真结果可信度,仿真过程中合闸电阻投入相角与合闸涌流异常时相角保持一致。相应的仿真结果如表2所示。

表2 不同合闸电阻式涌流峰值

可以通过图2故障录波所得电流,反推此时对应的合闸电阻值。为实时跟踪合闸涌流变化,本文使用动态电阻法对断路器熄弧和燃弧时的合闸阻值进行模拟。相应的仿真波形如图3所示。

(a) 合闸电阻异常仿真

图3仿真波形中a、b、c、d为合闸电阻变化的四个时刻,蓝线为合闸涌流,绿线为合闸电阻状态,其中高电平代表合闸电阻被击穿(合闸阻值不为1.5 kΩ),低电平代表合闸电阻未被击穿。由图3仿真波形知a时刻合闸电阻被击穿而发生燃弧,b时刻电流过零电弧熄灭,c时刻再次发生击穿,d时刻电弧熄灭。

3.3 声振信号检测

为进一步分析该断路器运行过程中合闸电阻堆是否存在缺陷,本文以断路器合闸过程中弹簧释能作为触发信号,并采用高精度信号录波仪、超声波传感器、振动传感器对异常C相与正常B相断路器合闸过程中的机械振动状态进行检测。相应的检测图谱如图4所示。

(a) B相超声波检测图谱

由图4可知,断路器主断口机械合闸后声振信号较合闸初期大,其中异常相断路器振动信号、超声波信号分别为正常相1.6倍与3倍,分别达到6.73 V与80 V。此时合闸电阻处于投运初期,分析断路器合闸过程中的异常振动导致合闸电阻堆内表面损伤并产生微粒附着在合闸电阻堆内表面与绝缘柱外表面,造成合闸电阻堆与绝缘柱搭接异常放电现象。

3.4 电场仿真

基于异常断路器的暂态波形分析、动态电阻拟合、声振带电检测结果,分析合闸电阻内表面存在机械损伤。相应的机械损伤主要包括内表面剐蹭,气隙存在异物,外表面破裂以及电阻片存在贯穿性裂纹等,通过COMSOL对合闸过程中合闸电阻堆损伤状态以及粒子影响情况进行电场仿真,对应的电场仿真模型如图5所示。

(a) 计算模型

图5仿真模型中,合闸电阻堆组成部分、几何结构以及其他物理参数来源于HVR线性电阻片。在耐受电压为1 746 kV、合闸电阻堆与绝缘支撑柱之间气隙间距1.5 mm、颗粒尺寸为 0.2 mm、合闸电阻裂缝深度10 mm、裂缝宽度1 mm时,相应的电阻堆裂缝与粒子仿真结果见图6。

(a) 电阻片存在裂纹仿真结果

由图6可知电阻片存在裂纹时电场畸变最严重部位为裂缝首端22.75 kV/mm,在裂缝边沿电场较为集中为14.5 kV/mm。电阻堆与绝缘柱之间气隙内存在微粒时,随着粒子在气隙中位置不同,电场畸变程度不同,其中接近电阻内表面电场畸变最严重为17.22 kV/mm,电阻与绝缘柱接触时次之。电阻片冲击电压为25 kV、1.2/50 μs,电阻片存在裂纹时电场畸变程度接近电阻片冲击电压范围,存在微粒时表面电场强度小于电阻片冲击电压峰值,但作用时间11 ms远超出其半峰时间50 μs。通过物理场仿真知合闸电阻存在缺陷时,易导致缺陷部位电场发生畸变,最终影响合闸电阻的耐压性能与涌流抑制能力。

3.5 合闸电阻热容量试验

为进一步考核合闸电阻的限流性能,本文在1/3~1/6全电压下通过全电流对异常断路器进行热容量试验,所设计合闸电阻热容量试验电路如图7(a)所示。合闸电阻热容量测试时,合闸开关、辅助开关1动作,被试试品通流。被试品通流11ms 后,辅助开关2触头接通被试试品短接,辅助开关1分闸切断电流。

试验中分压器与电流互感器分别检测到试验电压、电流峰值为83.42 kV,0.325 kA时合闸电阻失效,持续时间1.4 ms。图7(b)中试验电压呈现阶梯状衰减,试验电流发生振荡型变化,最终合闸电阻击穿,限制合闸涌流作用失效。之后对试验断路器合闸电阻进行测量,阻值偏差满足±5%偏差要求。试验表明常规阻值测试方法难以发现合闸电阻内部电气缺陷,热容量试验可以诊断出合闸电阻间歇性局部放电缺陷。

(a) 热容量试验电路

3.6 解体检查及故障原因分析

拆除断路器机构,将灭弧室与罐体分离后发现一柱合闸电阻外表面熏黑,分子筛附近存在少量黑色分解产物;合闸电阻表面烧伤,烧蚀痕迹从内向外扩展;绝缘柱存在两处损伤,表面存在明显熏黑现象;电阻铜制连接片存在烧蚀,烧蚀状态呈现辐射状。罐体拆解检查结果如图8所示。

(a) 绝缘柱表面贯穿性闪络痕迹

通过异常断路器合闸过程的暂态波形分析、声振信号带电检测、物理场仿真以及返厂检查情况,分析导致断路器合闸涌流异常原因有以下方面:

(1)串联PIR结构断路器主断口合闸,PIR投入时产生较强的机械振动,使端面电阻片内表面受损,产生异物,导致单柱电阻堆在投运时绝缘柱两端发生贯穿性放电;同时产生放电粉尘,粉尘随气流运动吸附到电阻堆外表面等位置,形成黑色痕迹,造成部分电阻片及连接片靠近绝缘杆的中心孔位置发生轻微烧蚀。

(2)合闸电阻堆电阻片压紧工艺不良,导致连接铜片与电阻片为点接触方式,在电阻堆投运时局部电流密度过高,产生电弧放电,造成电阻堆损伤,最终导致合闸电阻堆绝缘支撑杆绝缘击穿。

4 并联结构断路器故障诊断技术

4.1 故障简介

S特高压换流站年度综检后操作7573断路器,进行M线送电,合闸8 s后750 kVⅡ母两套差动保护动作,M线两套线路保护动作,7513、7523、7543、7573、7583、7593、75B3、75C3断路器跳闸。通过故障保护动作情况分析 573 B相断路器间隔内部发生间隙接地故障,继而对其分闸过程中录波图进行分析,相应的故障断路器跳闸过程中电压、电流录波如图9所示。

由图9知99 130 μs时,断路器内部发生接地故障,运行电压、运行电流开始畸变,其中运行电压近似分段线性衰减,之后发生振荡。分析起始接地故障为电阻接地,之后由于故障电流增加导致电阻堆端部电压抬升,超出罐体设计裕度而发生多点接地。故障持续时间40 950 μs后,断路器过流保护动作切除故障,其中故障电流峰值为44.75 kA。

(a) 电压录波

4.2 解体检查分析

拆除断路器底部吸附剂罩盖板时发现盖板表面、罐体内部存在112块合闸电阻碎片,经检查发现一柱阻值为58 Ω的合闸电阻堆发生炸裂,其他3柱合闸电阻堆防护套正常。由第一章电阻堆散热时间常数知,电阻在8 s内的热量损失可以忽略,即导致合闸电阻炸裂原因为断路器内部发生放电,导致电阻在大电流作用下发生崩裂。分析设备内部发生多点击穿时有较大的短路电流通过炸裂合闸电阻堆,相应的解体结果如图10(a)所示。

故障断路器解体检查发现炸裂电阻堆与正常电阻堆连接的屏蔽罩烧蚀严重,炸裂电阻堆端部均压环发生烧蚀。依据图9(a)故障断路器电压录波知故障电流流过合闸电阻,持续时间不低于3 370 μs,即电压波形开始发生振荡前故障电流流过合闸电阻,之后内部发生多点接地,接地电压开始振荡衰减。从而分析电阻堆连接部分屏蔽罩的放电点为主放电点,电阻堆端部屏蔽罩放电点为衍生放电点[12-15],相应的放电轨迹如图10(b)所示。

(a) 散落电阻碎片

4.3 合闸电阻热容量仿真

基于第一章合闸电阻电气参数特性与图11故障过程中合闸涌流变化趋势知,故障断路器合闸8 s后的电阻堆温度为120 ℃,阻值下降12%至51.04 Ω。8 s后发生接地故障,电流开始按照近似正弦的规律上升,当电流持续时间为3 030 μs时,电压发生振荡,罐体内衍生放电位置开始击穿,此时断路器合闸电阻堆温度达到1 788.04 ℃,导致其发生外爆。相应的合闸电阻堆温度变化趋势如图11所示。

图11 合闸电阻堆温度变化曲线

接地故障后电阻堆温度随着时间变化开始快速提升,相应的电阻堆温度由合闸后120 ℃上升至1 788.04 ℃。依据图10合闸电阻炸裂结果分析知炸裂电阻堆端部的调整铝片根部发生融化,电阻堆表面特种涂层部分发生烧蚀,表明此时炸裂电阻堆温度不低于1 000 ℃,表明仿真结果与现场解体结果符合。

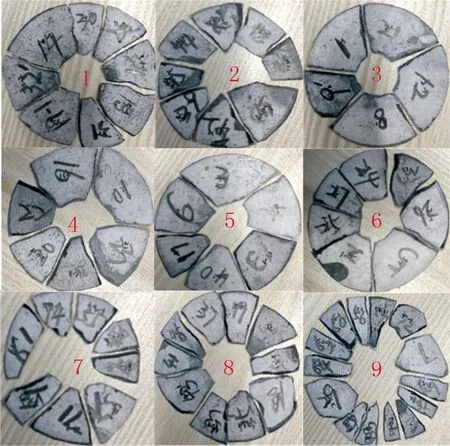

4.4 基于ICP的合闸电阻堆拼接

合闸电阻因长时间大电流流过而导致崩裂时,会产生大量合闸电阻碎片,若不能完成碎片拼接,则难以获取电阻对内爆起点和碎片破碎过程,继而影响断路器故障原因分析。由于实际采集到的碎片由10个合闸电阻破碎得到,累计达112块,这使得碎片的拼接变得更为复杂和困难,难以进行电阻崩裂原因分析;同时,采集过程中无法判别电阻碎片的正反面,导致传统sobel、roberts、prewitt等提取方法易受边沿噪声的干扰。为解决传统算法提取图像边缘时容易出现的噪声干扰和后续碎片轮廓拼接困难的问题,本文提出基于ICP的碎片拼接方法:首先将初始采集到的图像灰度化之后经过去噪和中值滤波,得到无噪声的碎片图像;之后采用阈值分割的方法将碎片分割,将碎片信息完整的分割保留,而背景图像则全部被标记为纯黑色,其中一块碎片的边缘提取结果如图12所示。

本文所采用方法提取的碎片边缘完整连续且无其他噪声。在得到碎片边缘信息之后,结合实际研究对象,可以看出大部分碎片都保留着外围的碎片弧形边缘,而这一部分的信息对于实际拼接过程是不起作用的。为了实际拼接的效率和精度考虑,将碎片中外围的圆弧和内部的圆弧予以忽略,只保留碎片圆弧之外的边缘信息。在实际计算过程中,针对不同碎片的摆放位置,需要针对每个碎片计算其对应的非圆弧部位。结合实际拼接过程,在拼接中需要将碎片的一个侧边和其他碎片拼接,而大部分碎片的边缘在忽略圆弧部分之后可以分为两个侧边,本文对这两个侧边分别保留了获得每个碎片的上下侧边信息之后,使用这些关键的边缘信息完成拼接。本文提出使用通过ICP算法完成这些边缘信息的拼接过程,ICP算法包括两部分:对应点搜索和位姿求解,其目的在于求解两个点集之间的匹配关系,求解的结果为两个点集之间的平移和旋转量。假设P和M是两个点集,P为基准数据点集,M为待配准点集。具体步骤包括如下4步:

(1)搜索最近点。

取P中一点P(i),在M中找到距离P(i)最近的M(i),则点对(P(i),M(i))构成了一对对应点,同时它们之间存在一定的旋转和平移关系,需要求解出旋转矩阵和平移向量来确定两个点集之间的关系;

(2)求解变换关系(R,T)。

n对点(P(i),M(i))对应于n个方程组,采用一定的数学方法求解得到(R,T),为了求解得到更加精确的点集之间变换关系,需要不断迭代算法;

(3)应用变换。

对点集P中每一个点P(i)运用变换关系得到点集P2,定义点集之间相似度衡量函数:

(1)

式(1)中E的物理意义为经过变换之后的P中每个点与M中对应点的距离之和。根据算法精度要求,给定终止迭代的条件,当E小于给定的值时终止迭代。

(4)重复迭代。

当迭代计算得到的E满足条件时终止迭代,输出最优(R,T),否则继续迭代,直到满足条件。在每次迭代过程中,均需重新计算对应点,即需要将经过变换的点集Pn带入函数E中继续迭代。

依据上述步骤寻找未匹配侧边的最佳匹配,最终完成碎片拼接。拼接结果如图13所示。

图13 碎片拼接结果

依据碎片拼接结果,合闸电阻片靠近端部与中间炸裂严重。依据图12,故障原因为合闸电阻负荷侧首先发生接地故障,之后导致电源侧电流增大,最终发生电阻崩裂。由于电阻堆自身重力以及电阻堆与绝缘柱之间存在较大气隙,电阻片中间炸裂亦较为严重,图片拼接结果与4.2节断路器解体检查结果相符。

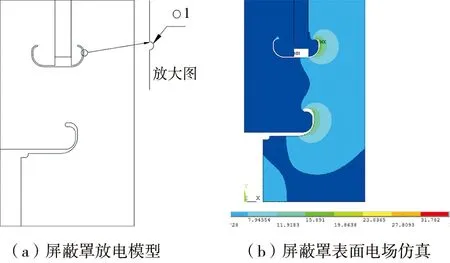

4.5 电场仿真分析

由4.2解体检查知主放电轨迹为第一柱电阻堆与第二柱电阻堆之间的屏蔽罩对罐体。以主放电点处屏蔽罩为模型,分别对屏蔽罩表面附着尺寸为1 mm2合闸电阻屑时的电场畸变情况,以及屏蔽罩表面附着1 mm2合闸电阻屑时气腔内不同数量异物导致气腔内电场畸变情况进行电场仿真,相应的异物仿真结果分别如图14、表3所示。

图14 主放电路径仿真模型

表3 主放电路径异物仿真结果

由表3仿真结果可知,屏蔽处与气腔内无异物时最大场强位于屏蔽表面,场强为18.12 kV/mm;当屏蔽罩表面存在1 mm合闸电阻屑时电场畸变为35.75 kV/mm。当气室内存在不同数量异物时电场发生变化,其中屏蔽罩表面电场畸变程度变化较小,但随着气腔内异物数量的增加,气腔内电场畸变程度呈逐渐上升趋势。分析主放电点放电原因为断路器操动合闸过程中产生的机械振动使罐体底部异物发生跳动,或断路器操动过程中罐体残留异物通过合闸气流运动至屏蔽罩表面,并在屏蔽罩与下方气腔内悬浮,最终导致击穿。

4.6 应力特性分析

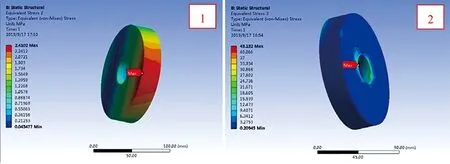

针对返厂解体合闸电阻堆缺陷,基于ICP算法的碎片拼接结果以及存在异物时电场仿真情况,本文采用Ansys对运行过程中电阻堆应力特性进行分析,判断异物是否有合闸电阻片受力不均匀导致。合闸电阻堆装配时通过弹簧施加4 964 N弹力压紧,即正常装配状态下,电阻堆内每片线性电阻端面均承受该压力;同时,电阻堆装配完成后,装配件整体的重力加载在装配件的质心上。按照此边界条件对电阻堆进行静力分析,仿真过程中重点关注每柱电阻堆最靠近断口位置处电阻片的应力状况。相应的载荷施加模型见图15。

(a) 静荷施加1

基于图15静荷施加模型,对靠近灭弧室主断口的6片电阻片进行应力计算,计算结果均小于电阻片允许的压缩强度120 MPa,即合闸电阻装配过程中无缺陷时,导致断路器内部主放电点发生击穿的异物不是合闸电阻碎片。同时由图16仿真计算结果知,合闸电阻堆端面外表面所受应力较大,且位于上部位置电阻片的应力明显高于下方电阻片的应力值,仿真计算结果显示出来的规律与图13故障断路器电阻堆拼接结果吻合。由应力仿真结果知并联PIR结构断路器在进行电阻片组装时在应力较大部位宜添加适当厚度铝片进行应力缓冲与电阻堆厚度调整,避免断路器分合闸过程中应力超出电阻堆应力限制,导致电阻片绝缘击穿,引发故障。

基于故障断路器解体情况与合闸电阻堆应力计算结果,此次由合闸电阻破损及气室内发生接地故障原因有以下方面:

(1)断路器合闸电阻堆组装过程中电阻片内表面与绝缘支撑杆外表面之间间隙较大,导致分合闸过程中电阻片之间与电阻片端部压力不均而产生异物,异物下降过程中导致电场畸变,发生气隙间歇性击穿。

(2)气隙间隙性击穿过程中气室内部环境发生变化,导致故障演变为单相接地故障,合闸电阻堆在短时大电流作用下,由于累积热量不能充分释放发生外爆。

5 结 论

合闸电阻是断路器分合闸过程中涌流与过电压抑制的重要部件,然而在运维分析、故障诊断中基本没有对应的方法提供参考。本文给出了合闸电阻测试与分析方法,以及相应的合闸电阻堆状态检测方法。

(1)基于动态电阻的合闸涌流拟合方法可以复现断路器合闸过程中电阻阻值变化状态,继而判断电阻片及连接片靠近绝缘杆的中心孔位置烧蚀情况,避免电阻堆两端发生贯穿性放电。

(2)应力分析知合闸电阻堆运行过程中应力集中部位为电阻堆断面,且通过声振联合检测时,若超声波峰值与振动幅值同正常相存在明显差异时,应在运维过程中对异常相合闸电阻投运过程中的合闸涌流进行跟踪监测。

(3)电场仿真知合闸电阻内表面、外表面以及内表面与绝缘支撑柱间存在异物时,易导致缺陷部位电场发生畸变,且靠近内表面存在缺陷时电场畸变最严重,缺陷的存在最终影响合闸电阻的耐压性能与涌流抑制能力。

(4)基于ICP的合闸电阻堆碎片拼接方法在较低的失真度下,将碎片边缘噪声降至最低,同时结合故障过程中热容量仿真可以为运行过程中合闸电阻堆炸裂后故障原因分析、放电发展轨迹提供理论支撑。

(5)热容量试验过程中通过试验电压、试验电流的变化趋势可及时发现合闸电阻堆缺陷,而合闸电阻阻值测量在电阻堆尚未崩裂时难以发现内部异常,从而在断路器分合闸过程中应实时监测电压、电流的变化状态。