产品生产物料流优化设计研究

武宏亮

(辽宁轨道交通职业学院,辽宁 沈阳 110023)

机械制造企业的物流包括原材料储存、毛坯生产、机械加工、装配和成品等过程。在整个流程中,运用现代科学技术和方法,进行设计和管理,达到物流系统合理化的综合优化过程。

1 物流系统设计的实际意义

原材料做到存放有序,取出容易,且尽可能实现自动化。加工设备及辅助设备的上下料尽可能实现自动化,以提高劳动生产率。工件的搬运做到及时而迅速,减少工件在工序间的无效等待时间,物料的运输方式和路径能够变化与优化。

2 装置设计

在制造系统中,有许多工件处于等待状态,即不处在加工和处理状态,这些工件需要存储和缓存。完成工件在各工位之间的传输,满足工件加工工艺过程和处理顺序的要求,实现加工设备及辅助设备上下料的自动化,提高劳动生产率。

2.1 传送装备

传送装备不仅起到将各物流站、加工单元、装配单元衔接起来的作用,而且具有物料的暂存和缓冲功能。常见的传送装备有滚道式和链式。

2.1.1 滚道式传送机

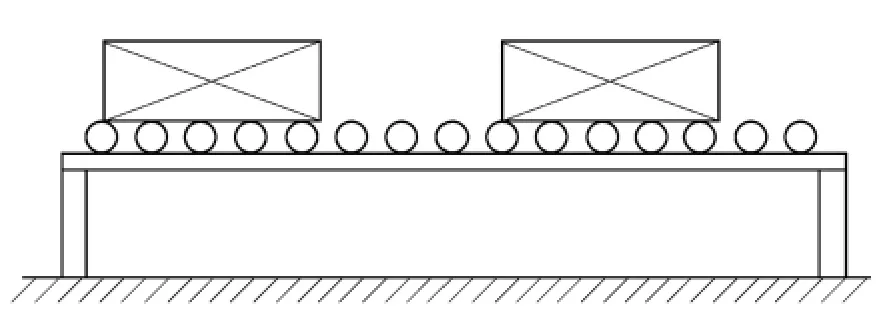

图1 滚道式传送机示意图

结构简单,使用广泛。滚道可以是无动力的,货物由人力推动。挖掘链在铅垂面上形成一个环形封闭结构。实际应用如图2 所示。

图2 滚道式输送装置

2.1.2 链式传送机

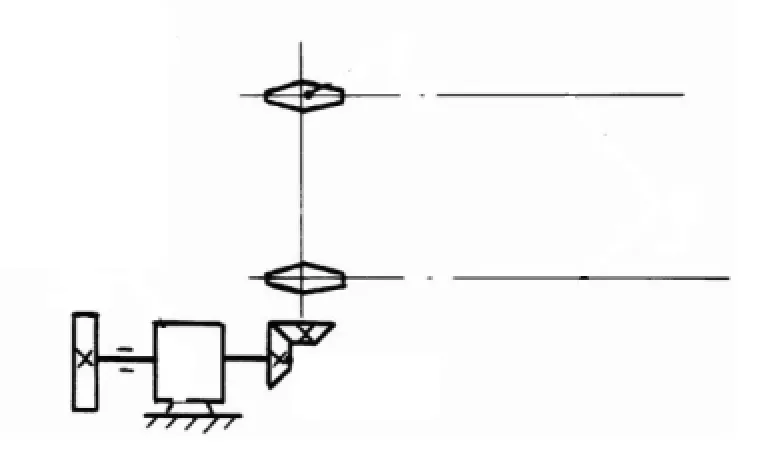

最简单的链式传送机由两根套筒滚子链条组成。用链条和托板组成的链板传送机是一种广泛使用的连续传送机械。输送链与传动链相比链条较长,质量大。一般将输送链的节距设计成普通传动链的2 倍或3 倍以上,这样可减少铰链个数,减轻链条质量,提高输送性能,如图3 所示。

图3 链式传送机示意图

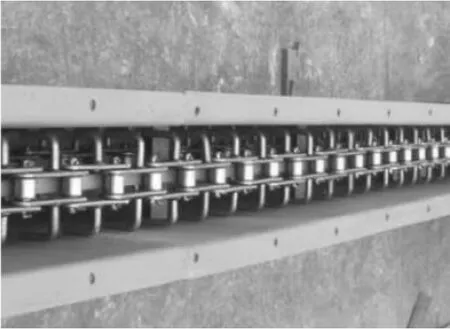

链轮的基本参数依据国家标准设计。链轮齿数对输送链性能影响较大,齿数太小会使链条运行平稳性变差,而且冲击、振动、噪声磨损加大,链轮齿数过大会导致机构庞大,所以应选择合适的齿数。链式输送系统中,物料一般通过链条上的附件带动前进,实际应用如图4 所示。

图4 链式传送机实际装置

2.2 机床上料装置

机床的上料是指将毛坯送到正确的加工位置,机床上料装置的类型可按自动化程度进行分类。按自动化程度分,机床上料装置有人工上料和自动上料两种。在普通机床上,上料过程由人工操作,借助传送滚道或起重机等设施,通过人工操作进行机床的上料。人工操作特点是操作时间较长,耗费体力,用于单件小批量生产、大型的或外形复杂的工件。在大批、大量生产中,为了缩短上料时间、减轻体力消耗,通常采用自动上料装置,使上料过程机械化,辅助时间进一步缩短,并且免除了繁重的体力劳动,劳动生产率高,劳动强度低。自动上料装置接到上料指令后,上料机构自动松开已加工的工件,将其推走,然后将工件带到加工位置,进行定位和夹紧,构成柔性制造单元,这是当今自动化发展趋势。发展过程如图5 所示。

图5 机床上料发展过程

3 结 语

通过现代的物流系统可以实现工艺装备的储存及搬运存放有序,存取容易。设备上下料自动化,工位间工件搬运及时,大大提高了生产效率。